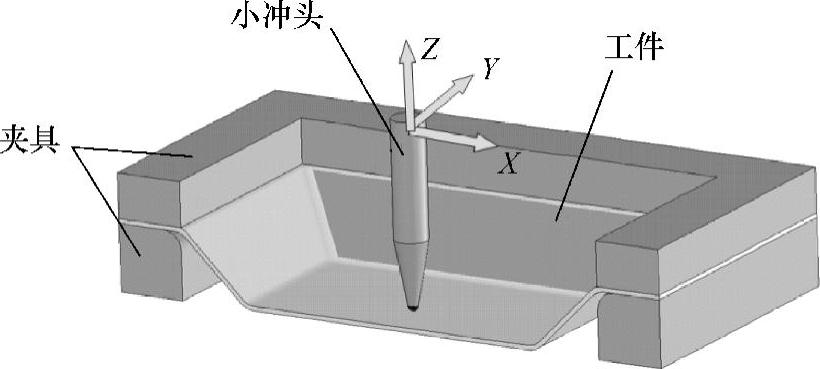

单点数控增量成形是在数控设备上利用单个冲头连续地进给实现零件加工的一种成形方法,加工过程中,可将数控铣床上的铣刀换成小冲头(顶部为球面)逐点连续压下,或采用工业机器人来实现逐点连续成形,实现在工件上产生局部塑性变形,对于每一个加工瞬时,塑性变形仅发生在小冲头附近,在塑性加工力学中属“胀形类”塑性变形,其特点是厚度减小、表面积增大。塑性变形区虽小,但由于其是作连续的运动,累积起来实现工件整体上的成形。图6-136所示为单点数控增量成形的示意图。

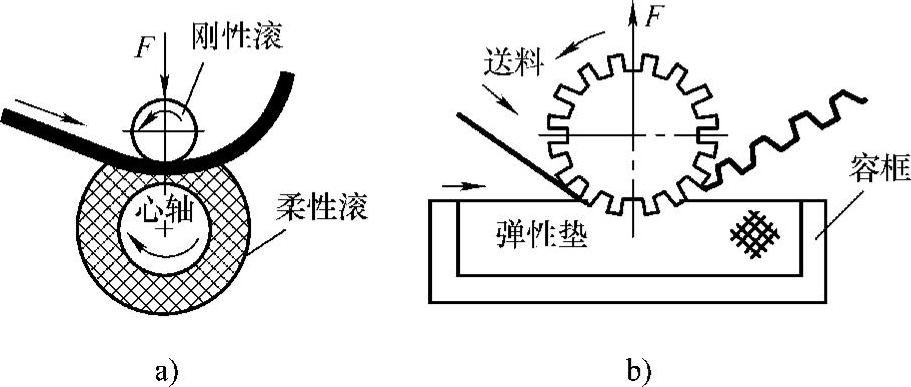

图6-135 柔性滚弯成形工作原理

1、2—驱动轮 3—进给轮

a)双轴柔性滚弯 b)单轴柔性滚弯

图6-136 单点数控增量成形的示意图

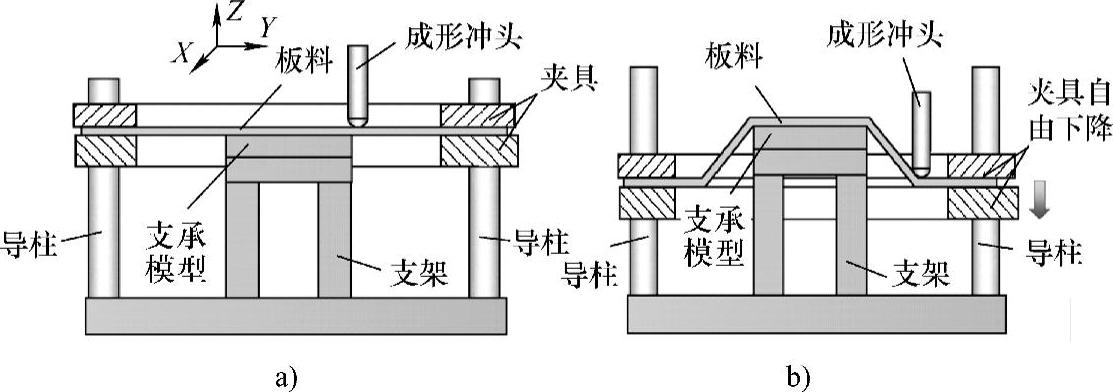

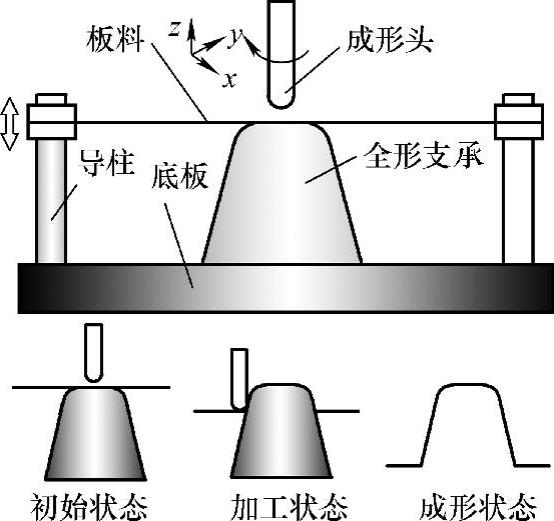

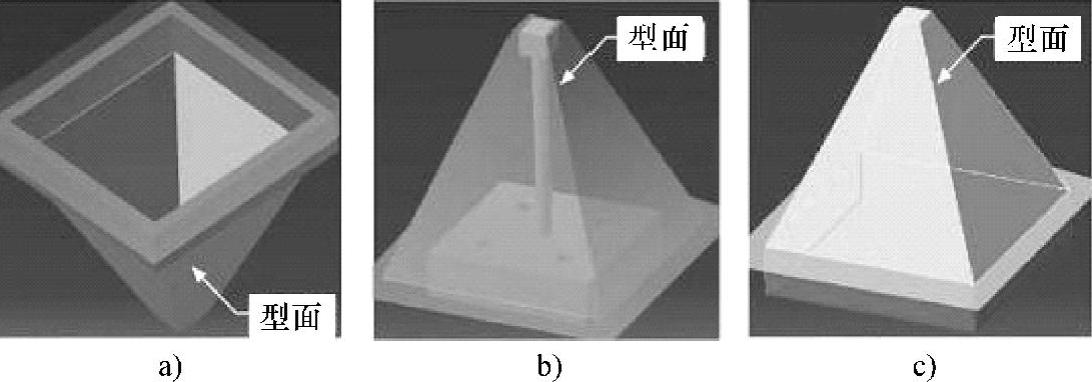

考虑到加工深度较大工件的需要,图6-136中所示的夹具也可以做成能沿竖直方向自由移动的方式。夹具可移动的板料零件数控单点增量成形加工装置如图6-137所示,它的主要组成是:数控成形系统(主要控制冲头的运动轨迹)、冲头、可移动的夹具及其导向装置、模型和机床本体。冲头在数控系统的控制下进行运动,模型起支承板料的作用,对于形状复杂的零件,该模型又可以协助控制所需成形的三维工件外形。成形时,首先将被加工板料紧固于夹具中,然后将该装置固定在三轴联动的数控成形机的工作台上,该夹具可沿导柱上下滑动。图6-137a所示为成形的初始状态;图6-137b所示为成形的中间状态。加工时,成形冲头先移动到指定位置,并对板料按设定压下量成形,然后根据控制系统的指令,按照第一层轮廓的要求,以走等高线的方式,对板料进行单点渐进塑性加工。在形成所需的第一层截面轮廓后,成形工具又压下设定的高度,再按第二层截面轮廓要求运动,并形成第二层轮廓,如此重复,直到整个工件成形完成。图6-138所示为方锥形件单点数控增量成形过程示意图。成形过程中工件可以无支承、简单支承和全形支承,如图6-139所示,其中以全形支承所得到工件的形状精度最高。

图6-137 夹具可移动的板料零件数控单点增量成形示意图

a)起始位置 b)成形过程中

图6-138 单点数控增量成形过程

(https://www.xing528.com)

(https://www.xing528.com)

图6-139 工件支承示意图

a)无支承 b)简单支承 c)全形支承

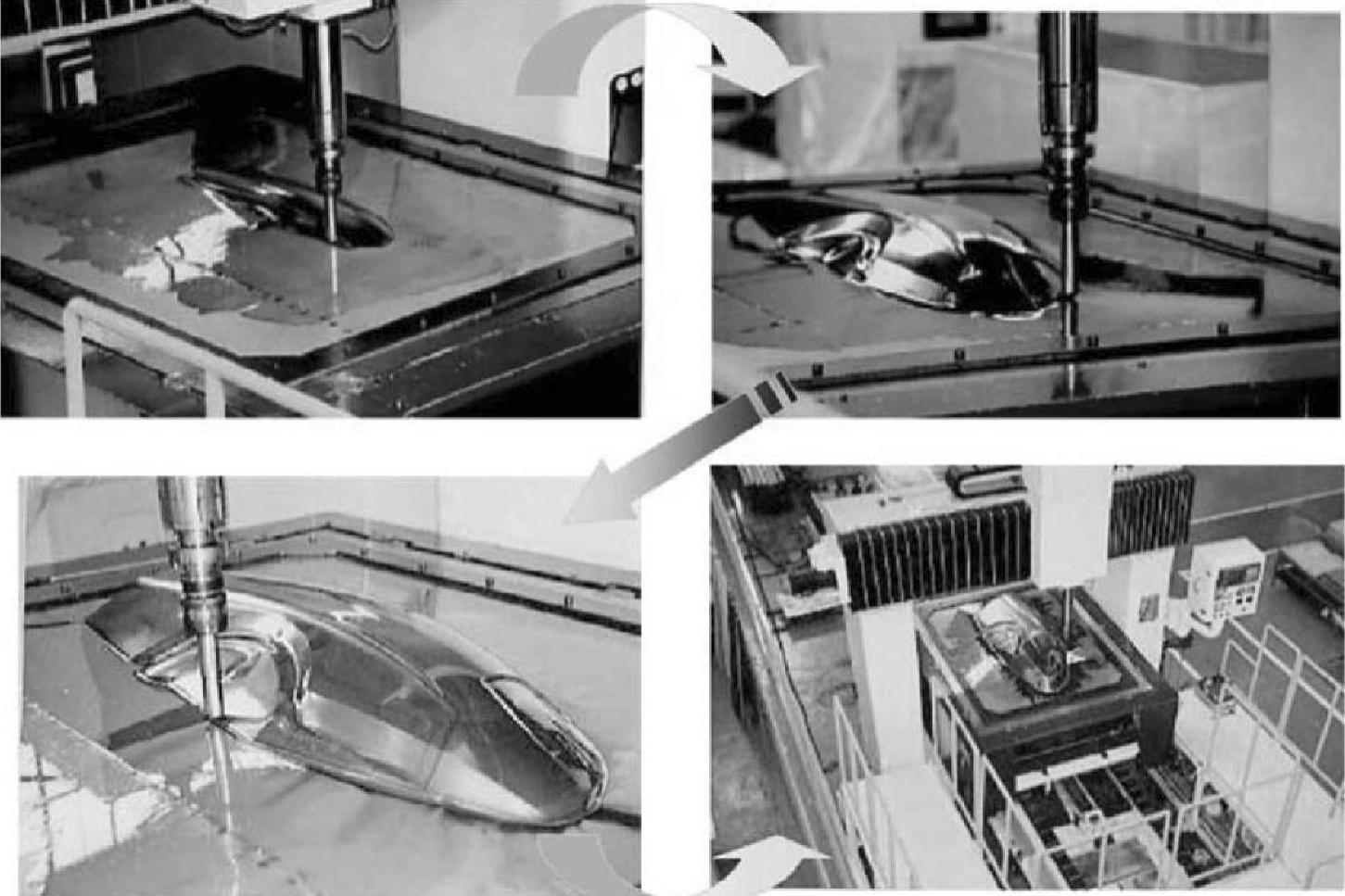

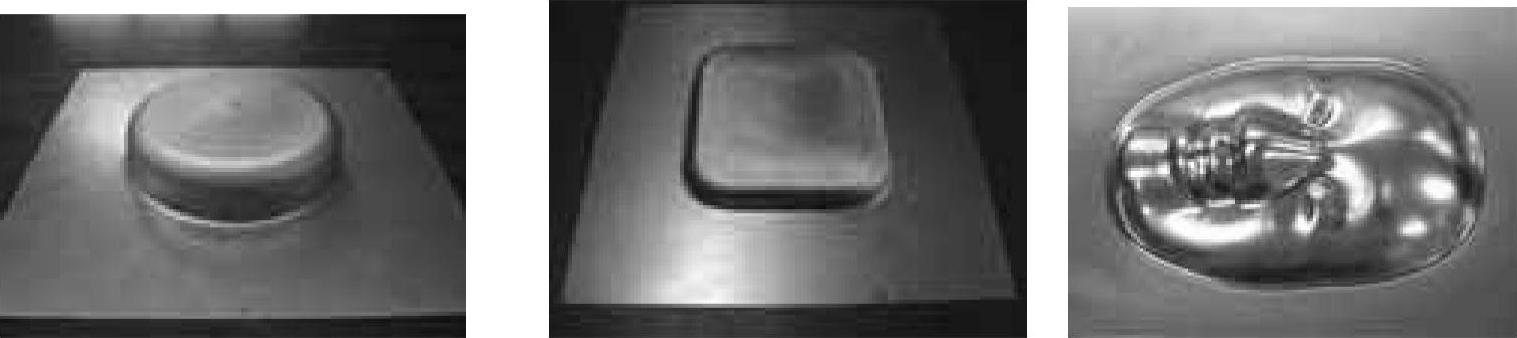

图6-140所示为在单点增量数控机床上成形复杂工件的过程,此时夹板已经由最高位置下降到最低位置,夹板由4个导柱导向,该导柱不仅保证上下的运动精度,还可平衡小冲头所作用的水平力。图6-141所示为采用单点数控增量成形出的工件。

图6-140 单点增量数控机床上成形复杂工件的过程

图6-141 采用单点数控增量成形出的工件

前述靠工人手艺的成形方式,可以由数控编程给出机床的设定运动方式所替代,所得产品一致性好。由于单点数控增量成形不需要专用的模具就可以加工成形极限大、形状复杂的金属钣金件。因此,极大地降低了新产品的开发成本,缩短了研制周期,特别适合航空航天、汽车、家电等领域多品种小批量产品或新产品的开发与样件的试制。

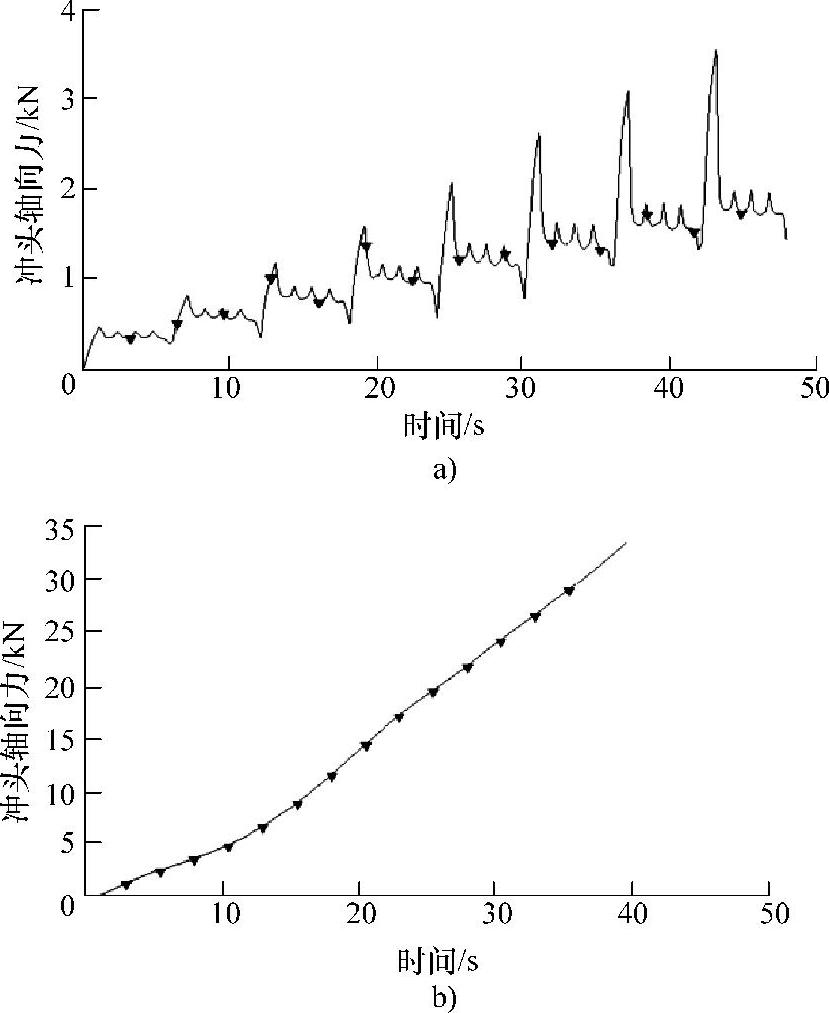

Oleksik等人采用单点数控增量成形和普通拉深方法成形方锥形件,两种方法的成形力如图6-142所示,可以看出单点数控增量成形力比普通拉深成形要小很多,增量成形最大成形力约为普通拉深最大成形力的10%。

图6-142 单点数控增量成形和普通拉深成形成形力的比较

a)单点数控增量成形 b)普通拉深成形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。