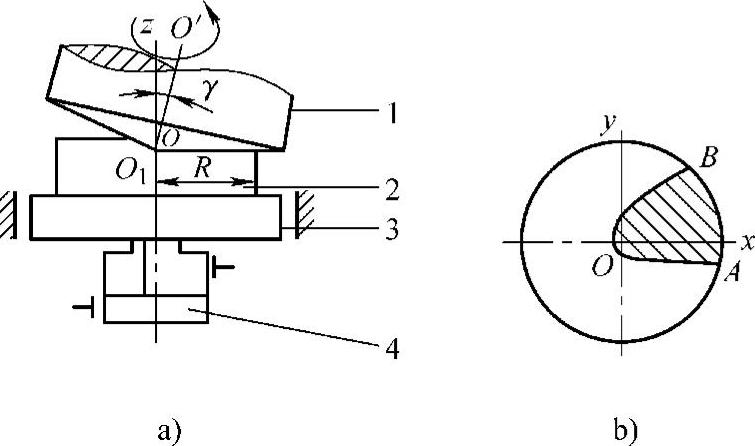

摆动辗压属于连续局部变形并经累积而达到整体成形的一种金属塑性加工方法,属于省力增量锻造工艺。顾名思义,摆动辗压就是模具以某种形式进行摆动,并在坯料上连续辗压导致工件成形,其基本原理如图6-110所示。其中锥形上模的中心线OO′与机器主轴中心线OZ的夹角γ(称为摆角),当主轴旋转时,OO′绕OZ旋转,于是上模便产生了摆动。同时,滑块在油缸作用下上升,坯料受压,上模锥面辗过坯料表面并使其各处周期性地发生局部变形,最后达到整体成形的目的。俯视图中阴影为坯料与上模接触区投影,由图可见,该投影面积远小于坯料端部的面积,总压力等于平均单位压力乘以投影面积。由于相对接触面积的减少,可以大幅度减少平均单位压力,又由于摆动辗压时的实际接触面积率大幅度减少,所以摆动辗压的变形力仅为一般整体锻造的1/5~1/20。

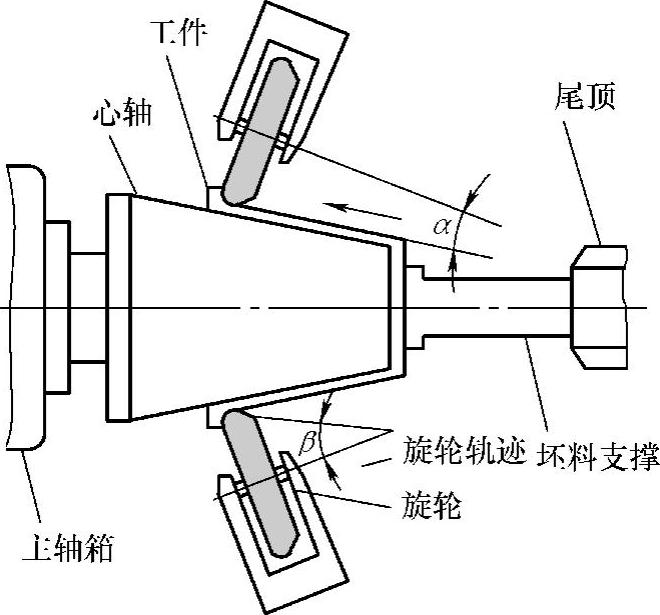

图6-109 锥形件变薄旋压简图

图6-110 摆动辗压基本原理

1—摆头(上模) 2—坯料(工件) 3—滑块 4—油缸

摆动辗压成形的主要优点如下:

1)省力,设备公称压力小。

2)变形产品质量好,成形极限高,可实现少、无切屑加工,工件精度和表面质量高。

3)成形力低,使模具磨损小。

4)由于成形过程中没有冲击载荷作用,因此振动和噪声小。

所谓接触面积率通常指接触区域的水平投影面积与工件端面面积的比值,用λ表示。这是摆动辗压工艺中的重要参数,许多学者对其进行了研究,但所推导的公式比较复杂,为便于应用,一般均采用简化的近似公式。

波兰的Z.Marciniak给出的近似公式为

式中 S——每转进给量(mm/r);

R——工件变形半径(mm);(https://www.xing528.com)

γ——摆头倾角(°)。

由式(6-67)可以看出,接触面积率λ随着摆头倾角γ的减少及每转进给量S的增加而增大。接触面积率增加,将导致成形载荷增大。

由于摆动辗压变形力低,因此该方法适合于薄而复杂的盘类及带长杆类法兰件的成形。众所周知,上述零件采用一般锻造方法是很难成形的。因为对一般锻造来说,锻件越薄,相对接触面积就越大,因而摩擦力对金属变形的阻碍作用就越大,变形区金属的屈服条件就越难满足,就需要更大的变形力,接触面上的压力峰值(处于坯料的中心)较锻厚件时大很多。而在摆动辗压过程中,锥模与坯料之间的接触面积小,不仅总变形力小而且压力峰值(不处于坯料的中心)也远低于圆柱体镦粗。

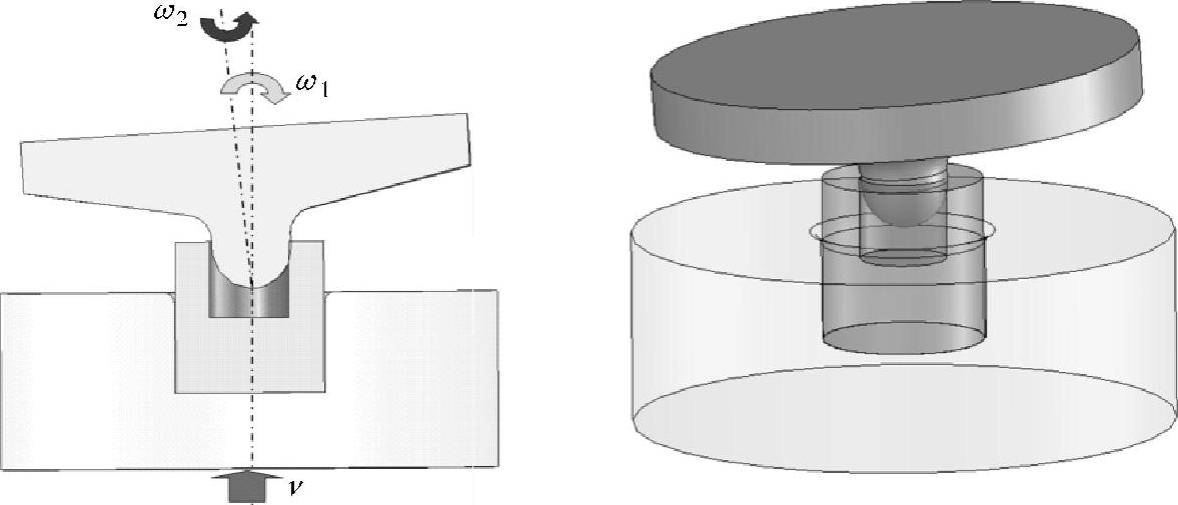

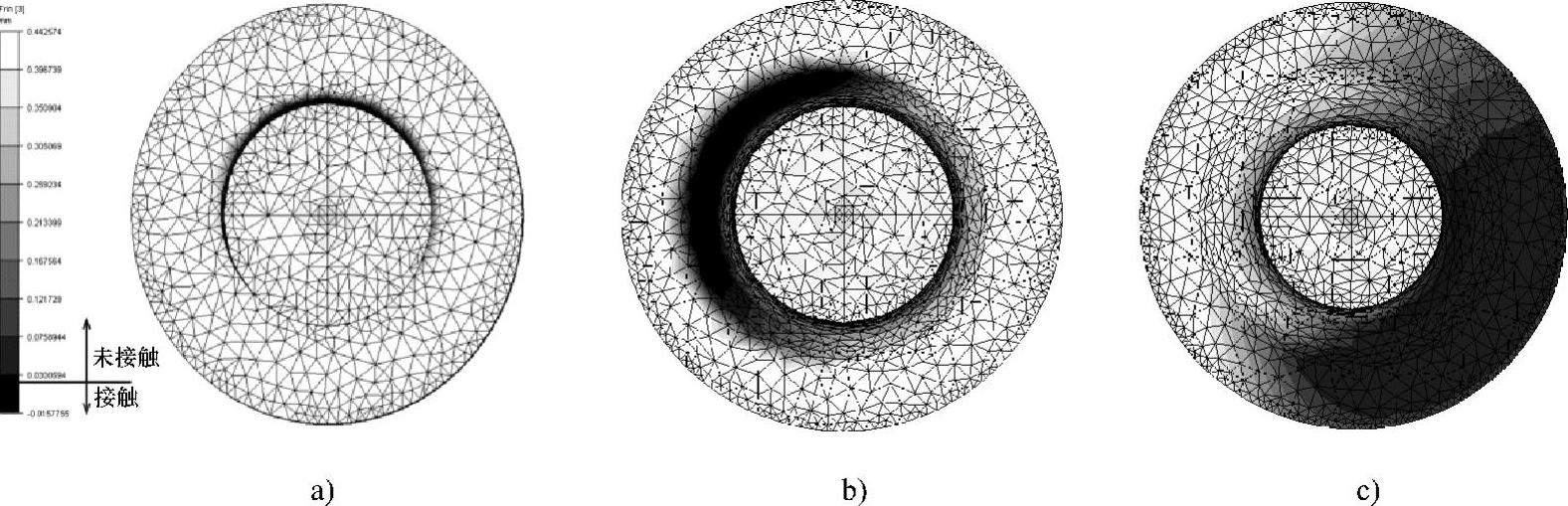

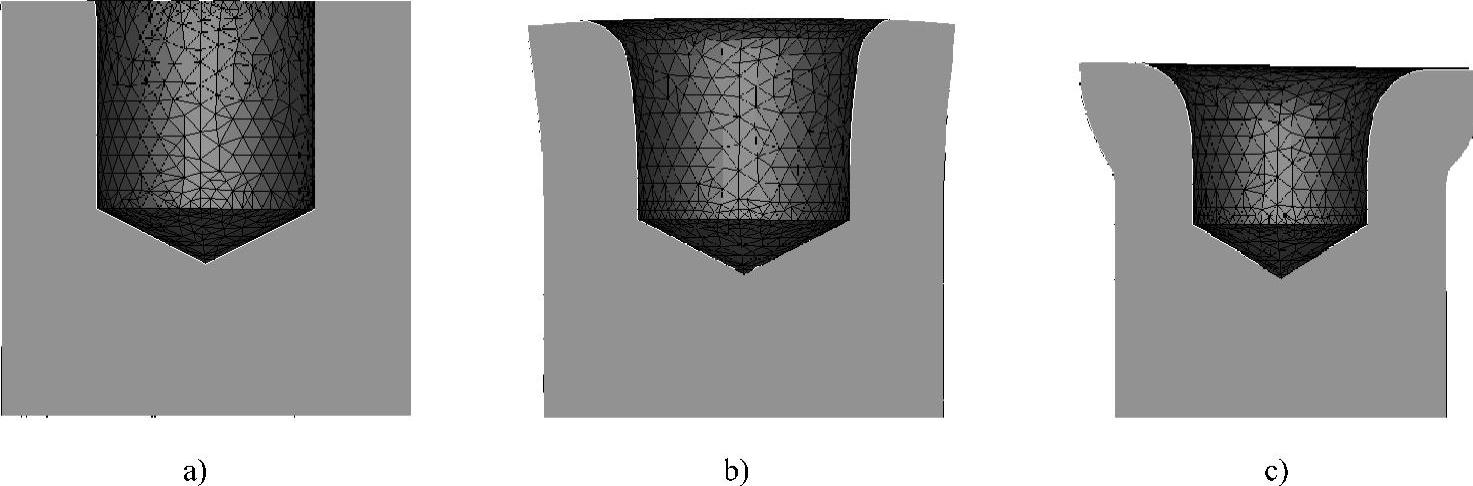

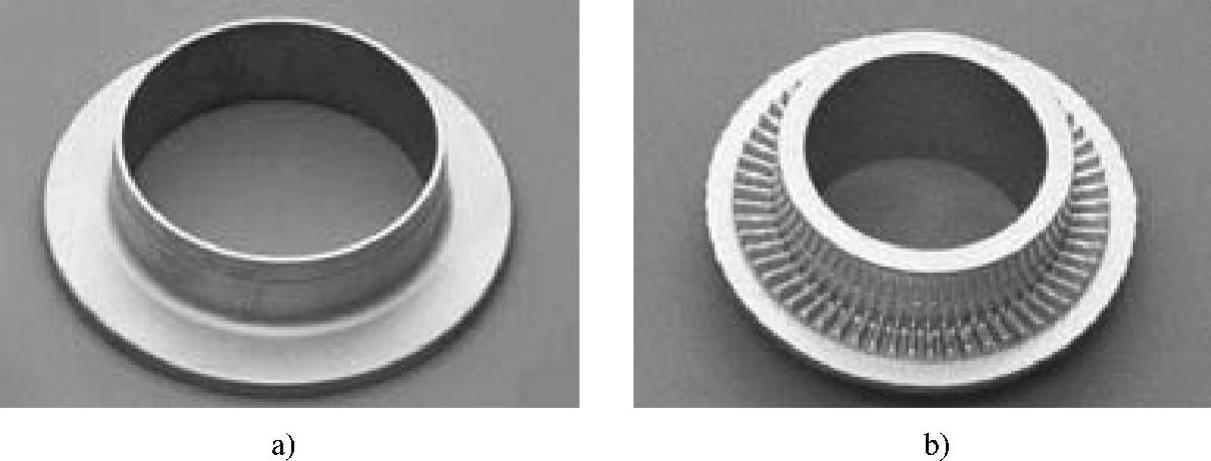

图6-111所示为采用摆动辗压方法进行工件法兰部成形的简图。图6-112所示为工件法兰部成形中摆动辗压模和工件表面的接触情况,由图可知,摆动辗压模和工件表面的接触面积随着变形过程的进行,逐渐增加,即成形力也逐渐增大。图6-113所示为摆动辗压过程中工件的变形情况。图6-114所示为采用摆动辗压成形出的套环和齿轮。

图6-111 采用摆动辗压方法进行工件法兰部成形的简图

图6-112 工件法兰部摆动辗压过程中摆动辗压模和工件表面的接触情况

a)成形开始 b)成形中期 c)成形后期

图6-113 工件法兰部摆动辗压过程中工件的变形情况

a)成形开始 b)成形中期 c)成形后期

图6-114 采用摆动辗压成形出的工件

a)套环 b)齿轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。