1.表面镀层方法

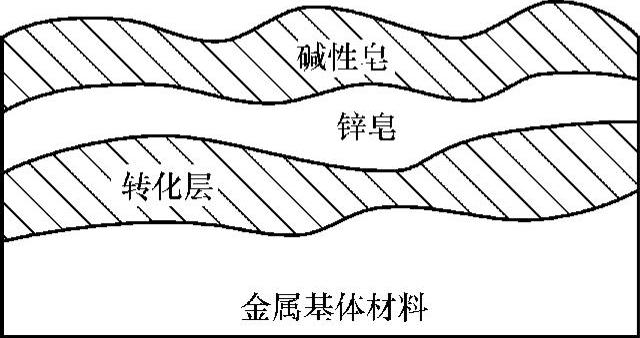

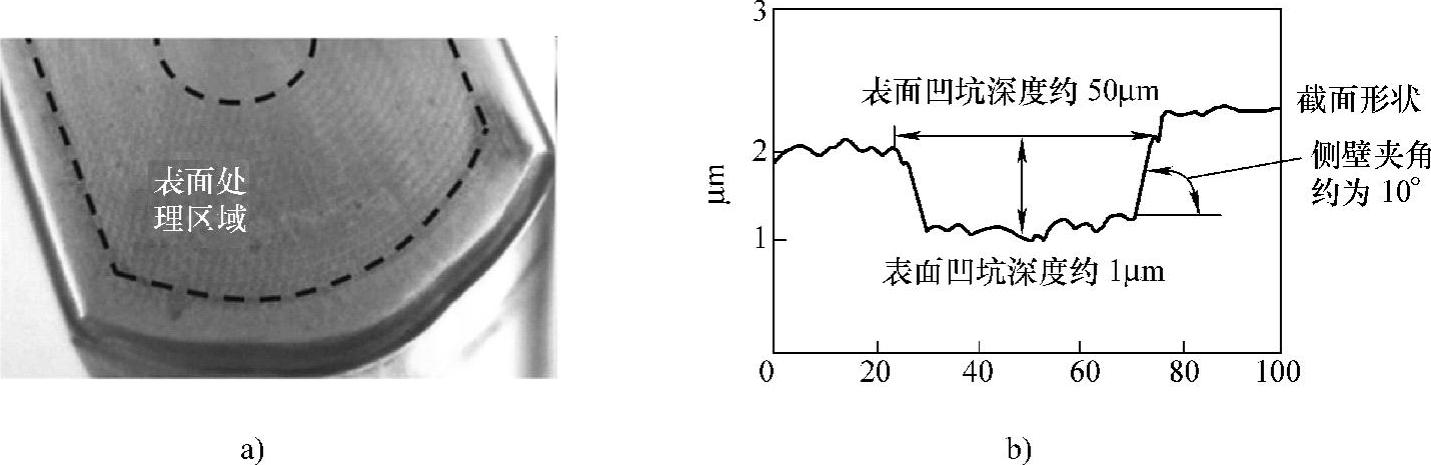

由于摩擦力取决于工具与工件接触面的状态,于是改变工件表面的成分与结构将起很大作用。例如,钢的冷挤压采用磷酸盐处理,对于不锈钢采用草酸盐处理。经处理后的工件表面有一层多孔性薄膜,它具有良好的塑性,可以随金属变形。这一薄层是由多孔性的灰色片状结晶组织构成,并牢固地粘附在钢材表面上(见图6-85),薄膜厚度一般为0.01~0.05mm,摩擦系数一般为0.06~0.1,并对润滑剂有相当高的吸附贮藏作用,可作为理想的润滑剂支承层,即使在塑性变形中的高压下该薄膜也不会剥落。多孔性薄膜中可以容纳润滑剂,例如对于碳钢用皂化液,皂脂深深地渗入到磷化层的毛细孔内,同时和晶体表面化合形成锌皂,它能够在制件与模具之间形成有润滑作用的非金属隔离层,以此起到润滑作用。

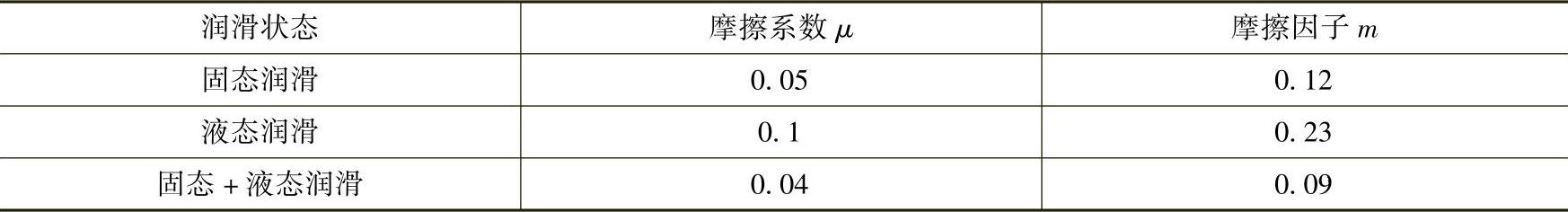

金属表面经处理附着润滑薄膜可以看做是一种固态润滑剂,可以实现很好的润滑效果,因为这些润滑剂被“困”在孔中,即使在塑性成形时也不流失,因而保持低的摩擦因子。表6-4为采用形压缩试验获得的摩擦系数和摩擦因子数值,从中可知固态润滑剂(磷化皂化薄膜)和液体润滑(润滑油)相混合的形式的摩擦效果最好。只采用固态润滑剂比混合形式摩擦效果稍差,这是因为在成形过程中金属表面的固态润滑层如变形太大发生破坏,此时润滑油可以起到一定降低摩擦的作用。如果只采用润滑油则可以看出润滑效果最差,这是由于在成形过程中模具和成形金属接触面的压力很大,将润滑油挤压出接触区域,这时润滑油起到的润滑效果就很有限。

图6-85 钢铁固态润滑层结构

表6-4 三种润滑状态下的T形压缩试验的摩擦参数

2.包套成形

为了减少高强度材料热变形时的摩擦力,通常采用低流动应力的镀层,这也是一个重要的措施。例如,对于高温合金叶片锻造,在锻造前先镀铜,锻造后再用化学方法将表层的铜清除。这种表面镀的方法不仅可以减少摩擦力,而且增加了变形均匀性,可以获得均匀的晶粒度,满足了产品的技术要求。从某种意义上讲,这比降低摩擦力和降低变形力显得更为重要。从实质上讲,所镀的低流动应力的材料薄层相当于一个金属润滑剂。同理,铝合金包套挤压,不仅可减少挤压力,而且可以避免粗晶环的出现。在难变形材料锻造和挤压过程中,在其表面施加玻璃润滑剂也类似增加了包套,不但可以降低金属材料和模具之间的摩擦力,使材料成形过程中变形均匀,同时,也可以阻止金属材料向模具传播热量,使其流动应力保持在较低范围内成形,从而降低载荷。

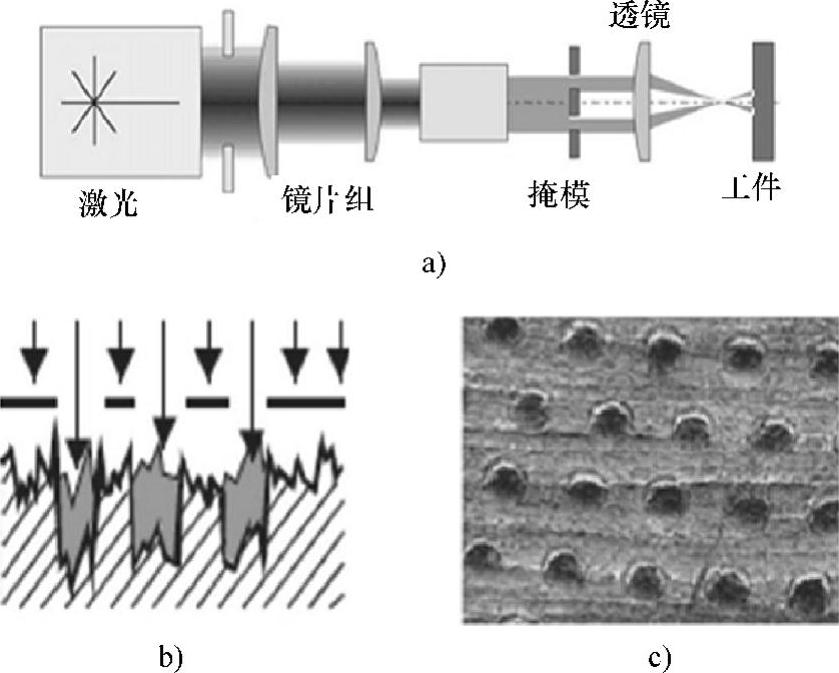

3.激光织构化表面处理

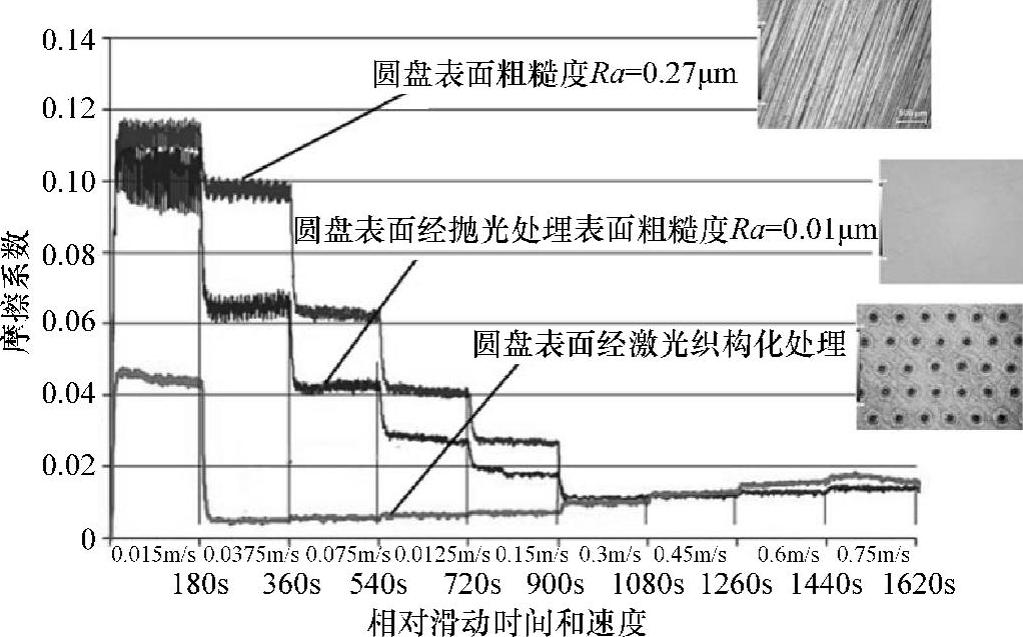

激光织构化技术是在机械零件表面形成有规律的人造表面形貌,可以起到捕捉磨粒而减少犁沟形成、作为贮油器给接触表面提供润滑剂以防止咬合、产生流体动压效应以增加承载能力方面的作用。图6-86所示为激光表面织构化处理原理及表面形貌。目前最常用的激光织构化技术是在工件表面加工出圆形凹坑,在摩擦过程中,凹坑内会保留润滑剂,可以降低摩擦力。由图6-87可知,采用激光织构化技术处理后工件的摩擦系数比经抛光处理后工件的还低,特别是相对滑动速度小的情况下,摩擦系数降低显著。

图6-86 激光表面织构化处理原理及表面形貌

a)激光表面织构化处理原理 b)润滑剂凹坑 c)模具表面加工出的凹坑

为了减少冷挤压成形中模具的磨损,在模具表面进行激光织构化表面处理,成形过程中位于模具四周的润滑剂被挤出,而保留在凹坑中的润滑剂逐渐地释放产生润滑效果,凹坑的具体形貌如图6-88所示,其中深度约为1μm,直径约为50μm。尽管在成形中凹坑的形状会有所变化,但凹坑还存在,并起到保存润滑剂的作用。采用该方法挤压冲头的寿命可以提高到未处理前的100%~170%。最后模具的失效形式不再是磨损,而是疲劳开裂。

4.液体润滑

流体润滑分为流体动力润滑与流体静力润滑。流体润滑在金属成形中的作用是使坯料的部分或全部不与模具直接接触,在模具与坯料之间始终存在一层液体薄膜,其摩擦力为液体的流动粘性力,该润滑方法在挤压和拉拔工艺中易于实现。流体动力润滑一般是在工件运动速度很高时方可实现。流体动力润滑形成的必要条件是存在收敛油膜,即沿运动方向上油膜的厚度逐渐减少,比如流体动力润滑拉拔。流体动力润滑不仅使摩擦力下降10多倍,还可使模具寿命提高约20倍。

图6-87 不同摩擦副表面状态下的圆盘摩擦测试结果

图6-88 经激光表面织构化处理后的冷挤压模具及凹坑形貌(https://www.xing528.com)

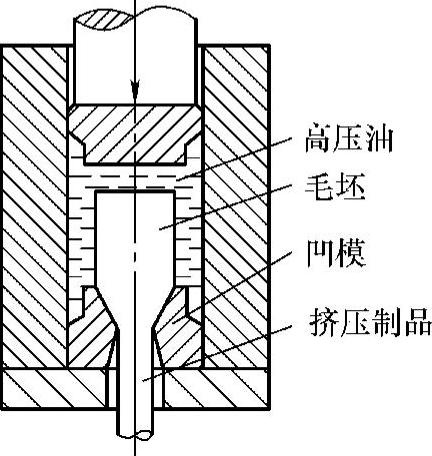

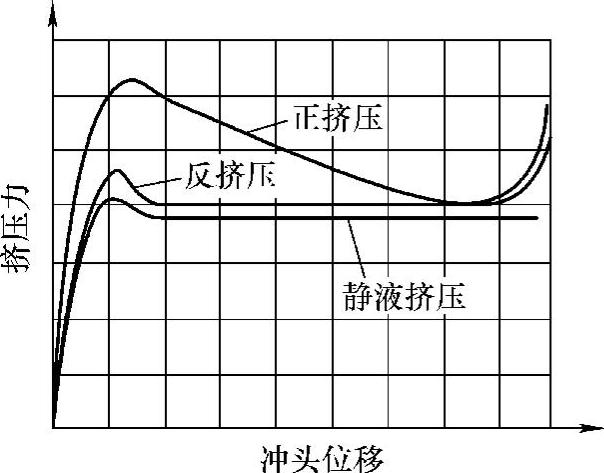

流体静力润滑是在流体压力较高的情况下,迫使工件与模具的表面分离。图6-89所示为静液挤压的示意图。此时毛坯四周被高压液体所包围,在高压的作用下,使工件与工具之间保持流体润滑。静液挤压作为一种少、无切屑的新型加工方法,与通常的挤压相比,其重要特性为:普通挤压时,锭坯需与挤压筒直接接触,变形时要产生很大的摩擦力,坯料表面在进入变形区前就会产生很大的剪切变形;而静液挤压时,坯料与挤压筒间充满传压介质,压力通过传压介质施加在坯料上,因而坯料在进入变形区前既不被镦粗也不发生剪切变形,坯料和挤压筒壁不接触,使金属在挤压过程中变形均匀,并且在静液挤压中,由于材料为受三向压应力状态,因此可以提高材料的塑性,增大挤压比。图6-90所示为正挤压、反挤压和静液挤压的载荷曲线,从图中可以看出静液挤压的挤压力最小,且挤压力在金属进入挤压模具后,基本保持不变。

5.振动辅助金属成形

金属塑性成形中引入振动,最早起源于20世纪50年代奥地利的Blaha F和Langenecker B,他们在单晶锌的静态拉伸试验时施加了辅助的超声振动,并首次观察到材料屈服应力和流动应力降低的现象,同时,在金属塑性成形中,将具有一定方向、频率(低频、超声)、振幅的振源施加在模具或者金属上,可以显著降低成形力,减小模具与工件间的摩擦,扩大金属材料塑性成形加工范围,获得较好的产品表面质量和较高的尺寸精度。

图6-89 静液挤压的示意图

图6-90 不同挤压工艺的位移-载荷曲线

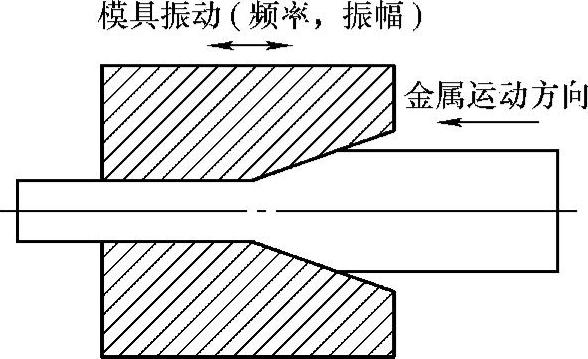

在振动辅助金属塑性成形工艺中,超声振动拉拔的研究较多,应用也较为成熟。在常规拉拔过程中,金属棒料或线料与拉拔模具锥面之间产生很大的摩擦力,其方向与金属流动的方向相反,阻碍了金属流出模具,增大了拉拔力,并造成加工效率低、拉拔件变形不均匀且表面质量差等缺点。超声拉拔将超声振动施加到拉拔模具上,其振动方向与拉拔方向一致,使得棒料与模具的接触面产生瞬间分离,有助于润滑剂进入变形区,从而减小摩擦系数。此外,当模具振动的速度超过坯料的运动速度时,此时摩擦力与拉拔的方向一样,则有利于金属的流动,降低拉拔力。此外,超声振动也可使用于管材的拉拔成形,Pasierb等将超声振动施加于铝管的拉拔,试验结果表明铝管从直径为18mm、壁厚为1.5mm拉拔至直径为16mm、壁厚为1.45~1.0mm,拉拔力大约降低了69%。超声辅助拉拔示意图如图6-91所示。超声挤压主要利用超声振动使得金属塑性增加,变形抗力下降,工件与模具接触面之间的摩擦系数减小,润滑效果增大,提高零件成形质量和模具寿命。超声挤压通过对挤压模或者变形金属施加振动来实现,在挤压铝或铜制品时,挤压速度可以提高1.5~3倍,挤压力减少一半,同时能够有效减少被挤压金属与挤压模具之间的摩擦力,改善金属流动及表面质量。

图6-91 超声辅助拉拔示意图

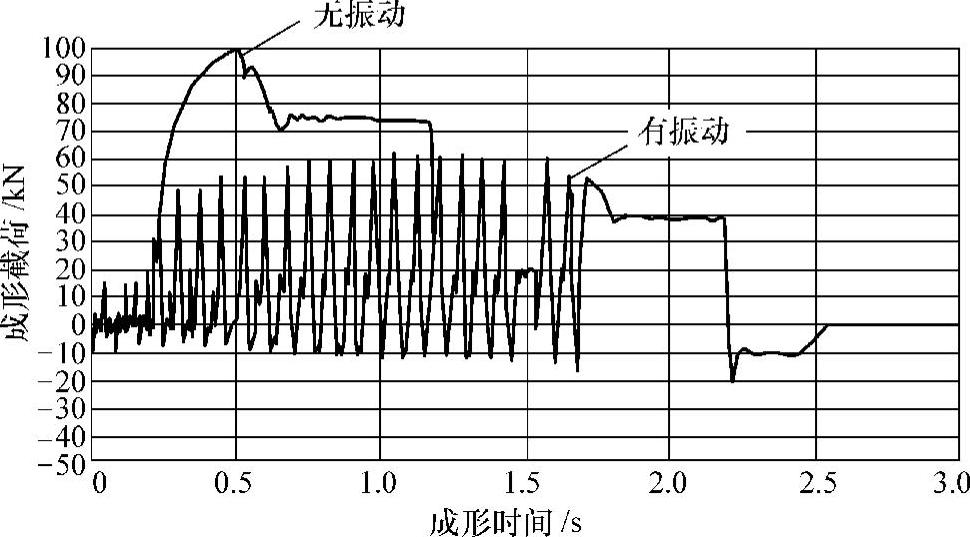

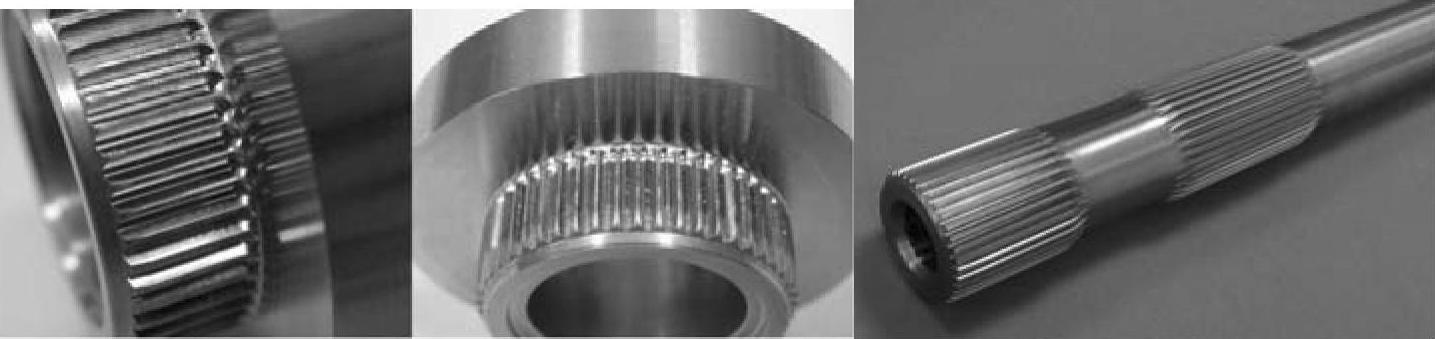

振动方法也可用于轴类件的内、外齿加工中,德国FELSS公司在冷挤压成形加工中采用了具有振动的轴向挤压成形技术(Axial Forming),该方法直接成形出轴类件表面的齿,通过伺服振动缸的方法在挤压过程中提供振动,采用该方法可显著减低挤压力(见图6-92),提高挤压齿的精度及模具寿命,成形出的典型零件如图6-93所示。

在板材成形中,振动也有应用。Pasierb等在桶形件的拉深试验中,对凹模进行特殊的径向超声振动,并附加一个压边圈,通过铝、铜、锌和黄铜板的拉深试验表明,应用超声振动的拉深工艺,载荷明显下降。Jimma等将超声振动应用于拉深工艺后,显著提高了材料的极限拉深比,压边圈和凹模超声振动方向沿冲压方向时,对材料极限拉深比的增加作用明显。

图6-92 轴向挤压成形的载荷曲线

图6-93 采用振动的轴向挤压成形出汽车轴类件——传动齿

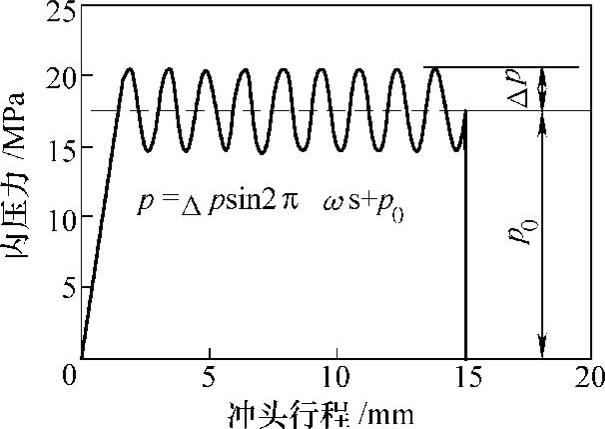

在一些新的成形工艺中加入振动能产生理想的效果,如管材的内高压成形中所采用的脉动加载成形方式。管材内高压成形中,随着管材胀形过程的进行,内压力也逐渐增加。高的内压力会使管材和模具之间的接触压强增大。由于摩擦力和接触压强成正比,因此使管材和模具之间的接触压强降低,可以使金属流动顺利,成形出壁厚分布均匀的工件。图6-94所示为内压与冲头行程曲线,由图可见,此时的内压力是脉动的。压力波动的幅度约为压力平均值的25%。

为了测量脉动成形时进给区上模与下模之间的摩擦力,Mori等人设计了专门的装置进行摩擦系数测试。经试验结果计算出的摩擦系数为0.007,远小于无脉动时的情况。脉动加载的内高压成形可以有效地抑制或消除内高压成形过程中管材的破裂和起皱。采用脉动内压加载方式,管材变形所受摩擦阻力也会随之脉动变化,当摩擦力变小时金属更容易流入到模具型腔中。由图6-95可以看出,采用脉动加载可以避免工件圆角部位的胀裂现象。

图6-94 脉动液压成形试验时内压随行程变化曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。