1.坯料加热

在金属成形中采用加热的方法来降低成形载荷,增加材料的流动性能在古代就有应用,我国大约在距今6000年前就有了用锻造方法成形的黄金、红铜等有色金属制品。在体积成形时通常都会将坯料加热,如锻造、热挤压、温挤压、轧制、辗环等。值得一提的是,在锻造中等温锻造可以显著降低成形载荷,比如钛合金采用等温锻造成形力只为普通锻造时成形力的25%,即采用5×105 kN压力机进行等温锻造,就可以成形出需在2×105 kN压力机上成形的普通锻件。

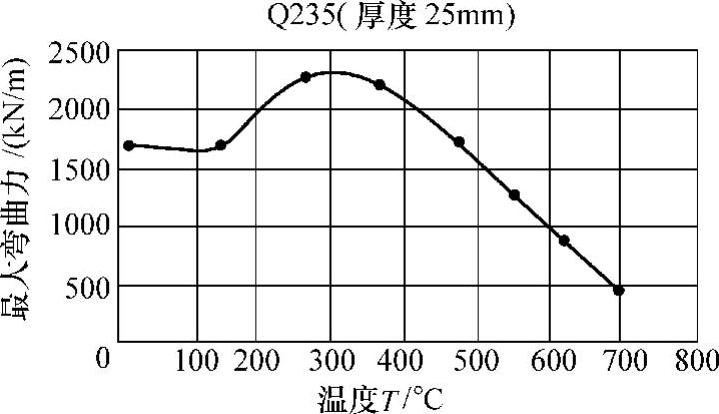

在板材成形中,坯料加热的方法也有应用,比如高强度板的热冲压、镁合金板的热冲压成形、复合材料板热冲压成形等。对于中厚板材在弯曲过程中的弯曲载荷过大,也可以将坯料加热到一定温度,然后再进行弯曲,来实现降低弯曲载荷的目的。图6-62所示为厚度为25mm的Q235板材在不同温度下的最大弯曲力曲线。由于低碳钢的时效现象,在150~350℃时,弯曲成形力最大。

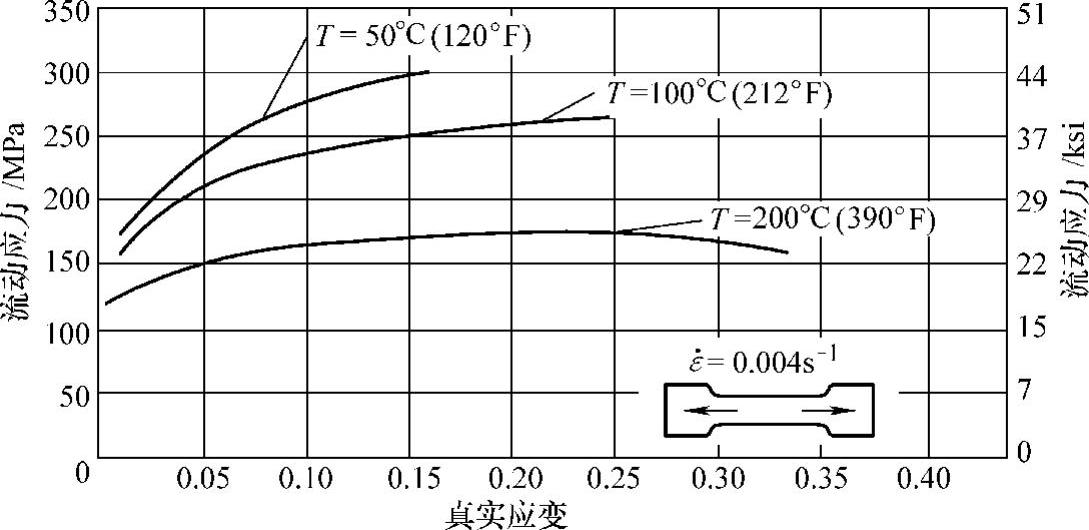

镁合金作为一种最轻的金属结构材料,具有极为广泛的应用前景。但由于镁合金多为密排六方结构,传统上被视为一种难以塑性变形的金属材料,其加工方式局限于铸造特别是压铸方面,这就大大限制了镁合金的使用性能和应用范围。图6-63所示为镁合金AZ31在不同温度下的流动应力曲线。由此可知,随着温度的升高,镁合金AZ31的密排六方晶格中的非基滑移系被激活,使该合金的塑性变形能力明显增强。

图6-62 不同温度下的最大弯曲力曲线

图6-63 镁合金AZ31在不同温度下的流动应力曲线(1ksi=6.895MPa)

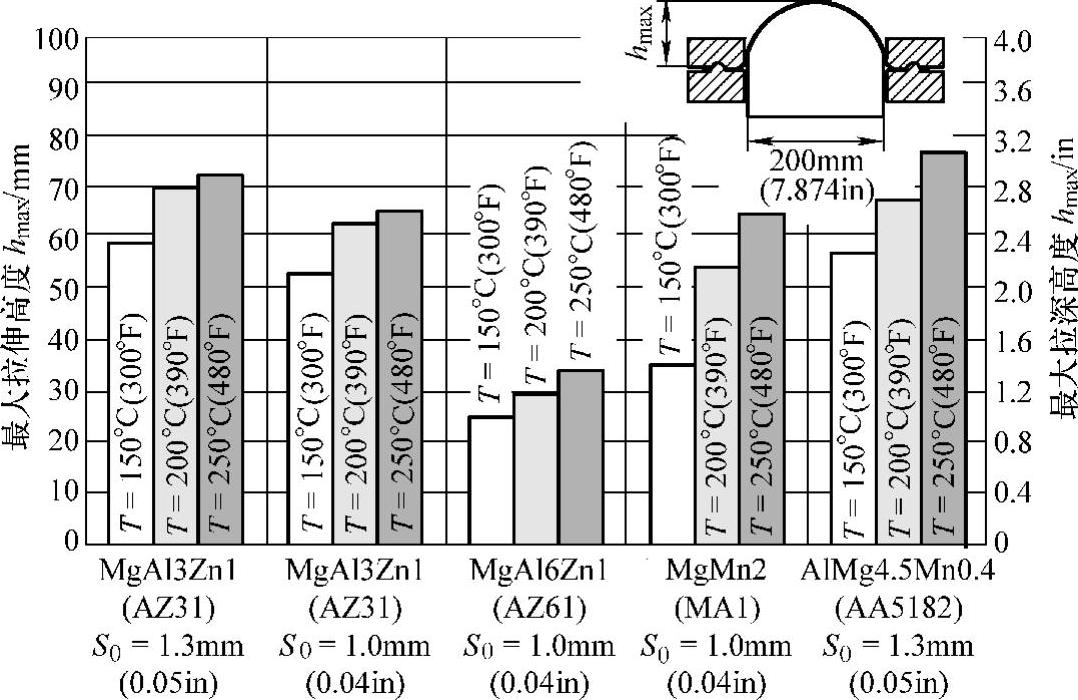

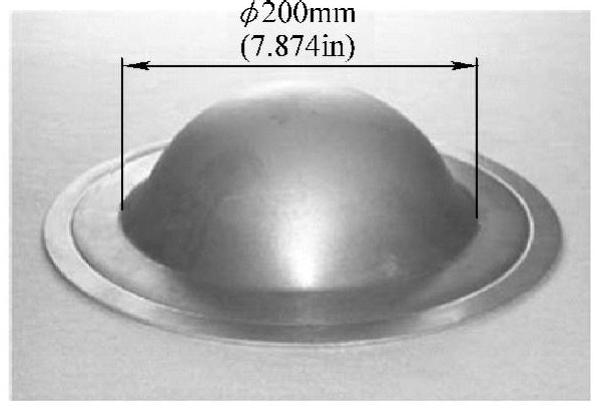

镁合金板材的成形性能可以通过球面胀形试验来评定。板材在成形过程中受到双向拉应力的作用,该应力状态通常会导致工件的破裂。因此,可以通过试件发生破裂前所能达到的最高的胀形高度来表述材料的胀形性能。图6-64所示为三种不同温度(150℃、200℃和250℃)下球面件的最大胀形高度。由图可知,随着温度的增加镁合金的胀形高度也随之增加。胀形出的工件如图6-65所示。

图6-64 不同镁合金板材温度对最大胀形高度的影响规律(s0为板材厚度,1in=25.4mm)

轻量和节能是当今世界汽车工业发展的主题,面对资源和环境问题日益严重的挑战,加快推进汽车轻量化以提高燃油效率已成为汽车工业的重要研究课题。当前,汽车轻量化的途径主要有材质轻量化和结构轻量化设计,采用纤维增强复合材料制成的零部件由于质轻、比强度高、模量大,因此备受汽车工业发展的青睐。目前,纤维增强复合材料已经成功地应用于兰博基尼Aventador-LP700-4、宝马M3等车型,为人们提供了全新的驾乘乐趣。

图6-65 镁合金250℃下的胀形试件

纤维增强树脂基复合材料是由增强纤维和基体热塑性树脂复合而成的特殊材料,兼有纤维的高强度和树脂在一定温度下软化的特点。碳纤维材料对温度变化不敏感,具有良好的热稳定性。基体树脂受热软化,温度升高其粘度下降。温度较低时,树脂呈玻璃态,当温度高于转化温度时,树脂流动性增强,易于成形。采用热成形可避免冷成形过程中出现的脆性断裂问题,为复合材料冲压成形提供了可能性。

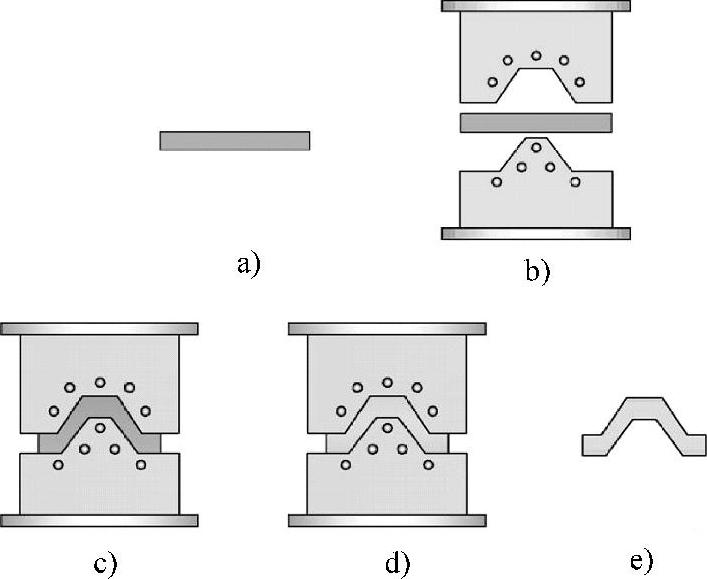

图6-66 复合材料板热冲压成形示意图

a)复合材料板 b)送入加热模具间 c)热冲压 d)冷却固化 e)成形零件

图6-66所示为热冲压成形过程示意图,首先将制备好的复合材料板料置于加热模具间,完成定位工作;然后,加热模具到指定温度,利用模具与坯料之间的接触传热,加热坯料到基体软化温度;其次,起动压力机移动冲头,按照设计好的成形规律完成热冲压过程,并保温保压30s,释放内应力;最后,停止加热,并起动冷却装置快速冷却工件,待基体树脂完全固化,取出工件。

坯料加热方法具如下特点:

(1)成形效率高 通过合理布置热源位置,对成形过程中变形量大的重点变形区域进行局部加热,保证了复合材料板在局部变形位置被加热软化,而小变形区域则加热温度相对较低,从而缩短了模具加热和复合材料固化的时间。

(2)成形试件表面质量好 树脂基复合材料属于高分子材料,具有高温分解的特点。加热温度过高,会使复合材料基体树脂降解,从而影响材料和制件性能。采用局部加热成形,合理控制成形过程中的热源分布和温度分布,使得制件大部分区域在成形过程中温度相对较低,从而避免了温度过高对基体树脂性能的影响。

(3)成形试件精度高 热冲压成形具有一般冲压成形的特点,只要提高模具设计精度,加之成形过程中对扣模具的压制成形,能够很好地保证制件的形状精度。

(4)便于实现自动化生产 冲压成形技术已经广泛地应用于工业生产中,其工艺稳定性好,技术成熟,操作方便,易于进行流水线自动化生产。

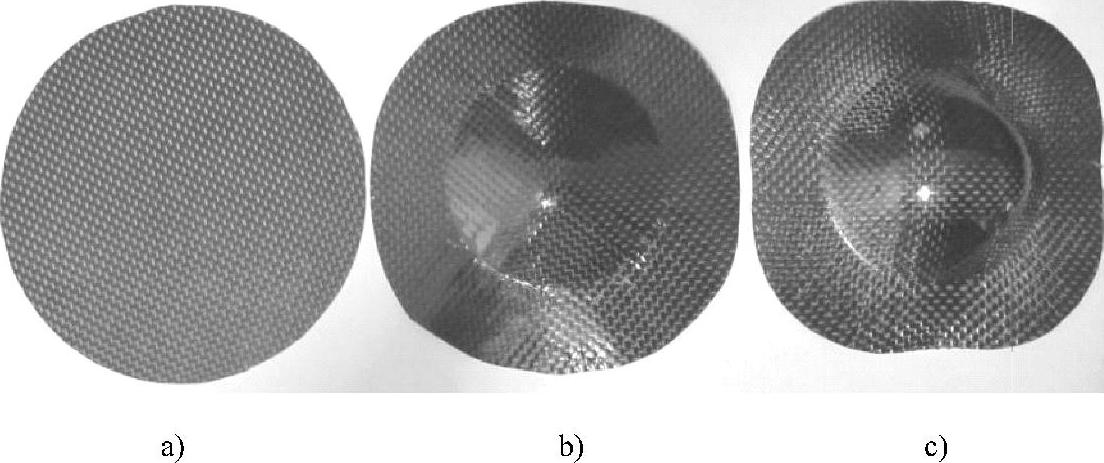

按照上述试验过程,以10mm/min的冲压速率进行厚度为0.8mm的碳纤维复合材料板热拉深试验。图6-67所示为试件拉深变形过程示意图。

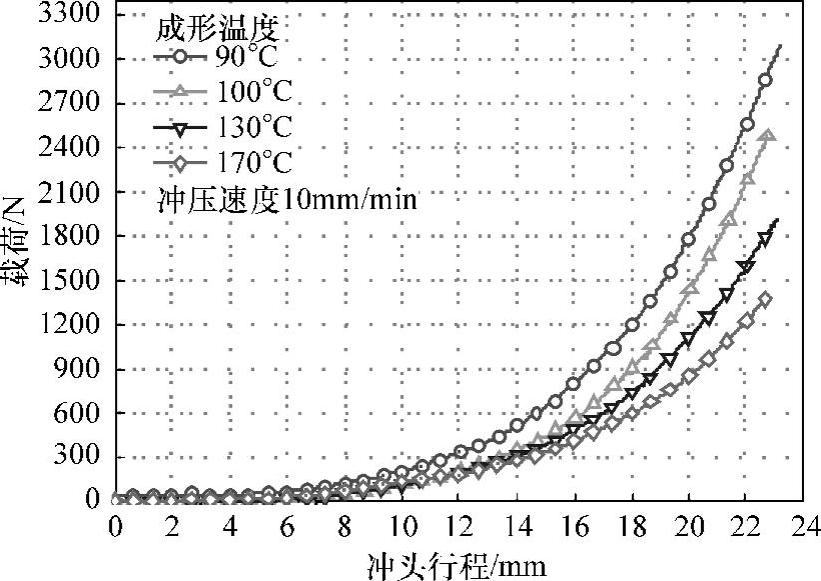

图6-68所示为不同成形温度下的热拉深过程载荷变化曲线。随着拉深深度增大,拉深载荷呈指数性增长;随着成形温度提高,拉深过程载荷减小。这是由于成形温度影响树脂的软化程度,随着成形温度升高,树脂基体粘度逐渐下降,流动性能增强,树脂对纤维的束缚大幅度降低,使得增强纤维可以自由偏移,适应曲面变化,因此极大地降低了成形抗力。复合材料热拉深成形的载荷很低,图6-67中直径为100mm的球面件拉深时,成形力不足3300N。

图6-67 试件变形过程

a)成形前 b)成形中 c)成形件

图6-68 成形温度对冲压过程载荷的影响

2.半固态成形

金属半固态成形技术始于20世纪70年代早期,美国麻省理工学院(MIT)的D.B.Spencer博士研究Sn-15%Pb合金的热裂现象时,偶然发现在温度低于液相线以下时,剪切力缓慢增加,而合金凝固组织呈非树枝晶状。这种偶然发现的金属的半固态非枝晶组织的流变性及其性能特点,引起了M.c.Flemings等MIT学者及世界各国科学家的高度重视。经过30多年的研究,这种工艺慢慢地发展成为现代的金属半固态成形新技术。

金属的传统成形工艺分为液态成形和固态成形。前者如铸造、液态模锻、液态轧制、连铸等,它是利用液态金属的良好流动性以完成成形时的充填、补缩,但它无法完全消除液态成形时金属内部的缺陷。后者如轧制、拉拔、挤压、锻造、冲压等,它是利用固态金属在一定温度下良好的塑性性能以完成成形时的形变或组织转变。其所得产品的内部质量高,但因固态金属变形抗力大,而能耗高,对复杂零件需要多道工序甚至无法成形。而金属的半固态成形是利用凝固或重熔过程中的金属处于液相与固相共存区时,采用一定手段使固相呈近球形均匀分布在液相中,此时即使金属具有较高的固相体积分数,仍具有较低的变形抗力这一特点而开发的成形技术。其加工温度比液态成形低,变形抗力比固态成形小,可获得内部质量高、形状复杂的零件。因此半固态金属成形被认为是21世纪最具发展前途的近净成形和新材料制备技术之一。

半固态成形技术与普通锻造(固态成形的典型代表)相比,其成形温度虽高,但因其变形抗力降低至1/4~1/7,因而对模具的机械磨损显著降低,成形设备的公称压力显著减小,模具寿命延长;由于其良好的成形性能,可以一次成形,因而工艺流程明显缩短。

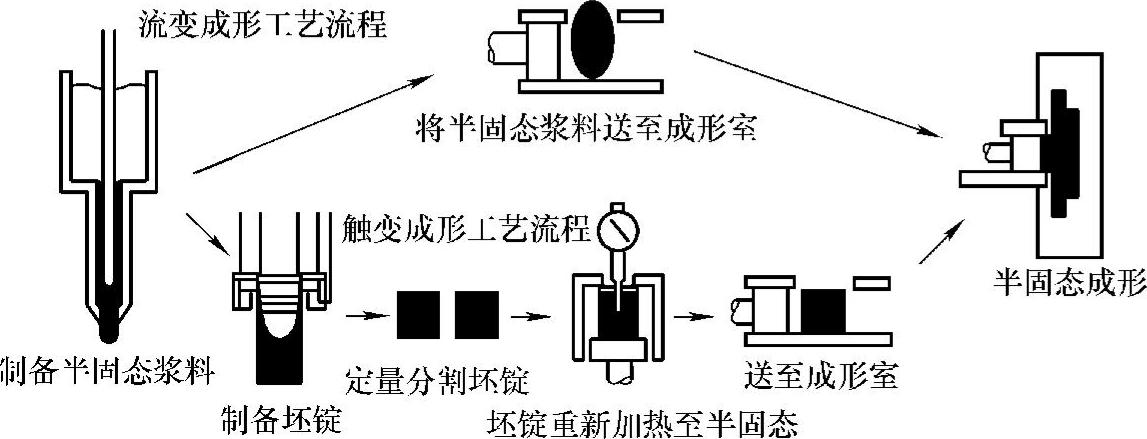

所谓半固态金属成形技术,就是当金属处在相图中固相线与液相线之间的温度时,对其施以强烈搅拌或扰动、或改变金属的热状态、或加入晶粒细化剂,即改变初生固相的形核和长大过程,得到一种液态金属母液中均匀地悬浮着一定球状初生固相的固-液混合浆料(固相组分一般为50%左右)。利用这种固-液混合浆料直接进行成形为零件的方法,或先将这种固-液混合浆料完全凝固成坯料;然后根据需要将坯料切分,再将切分的坯料重新加热至固液两相区,利用这种半固态坯料进行成形为零件的方法,前一种方法称为流变成形,后一种方法称为触变成形,这两种方法均称之为半固态金属成形技术。

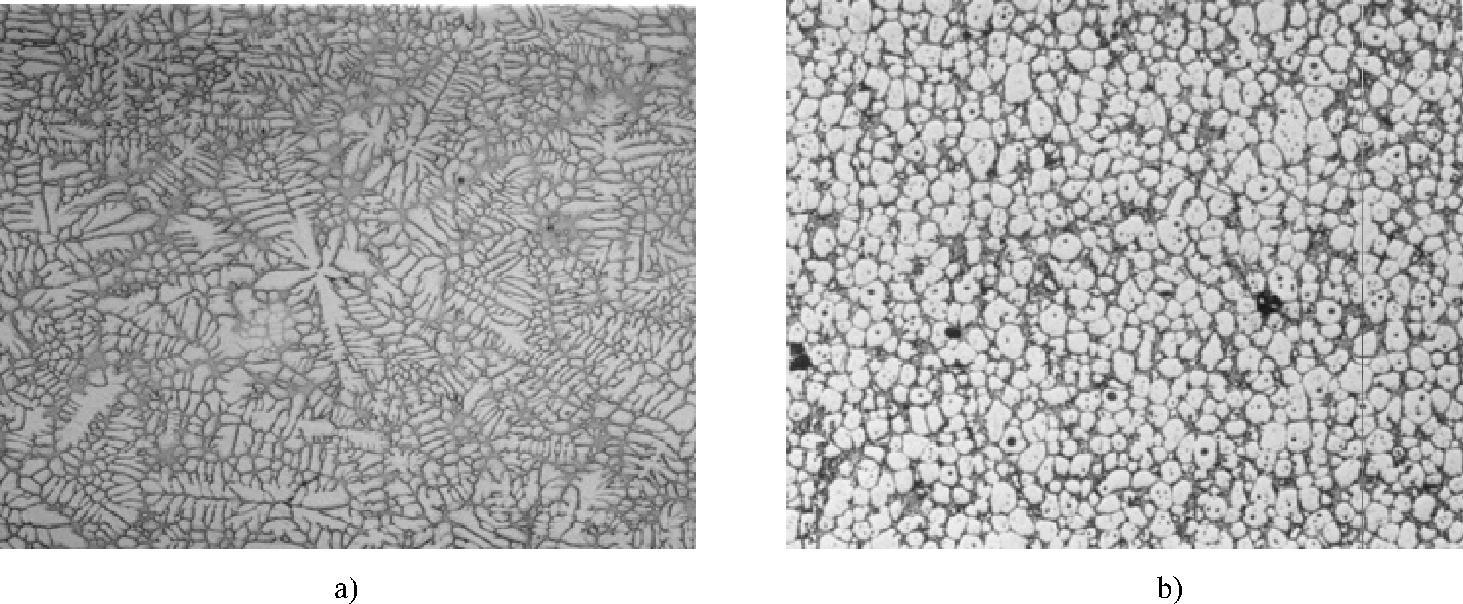

图6-69所示为普通铸件的树枝晶与半固态坯料的球状晶的比较,可以看出经过搅拌,树枝晶被打碎成球状晶,晶粒圆整,半径小,且致密。图6-70所示为半固态成形过程的两种工艺路线,即流变成形和触变成形的过程。

图6-69 普通铸件的树枝晶与半固态坯料的球状晶的比较

a)普通铸件的树枝晶 b)半固态坯料的球状晶

图6-70 半固态成形工艺的工艺路线

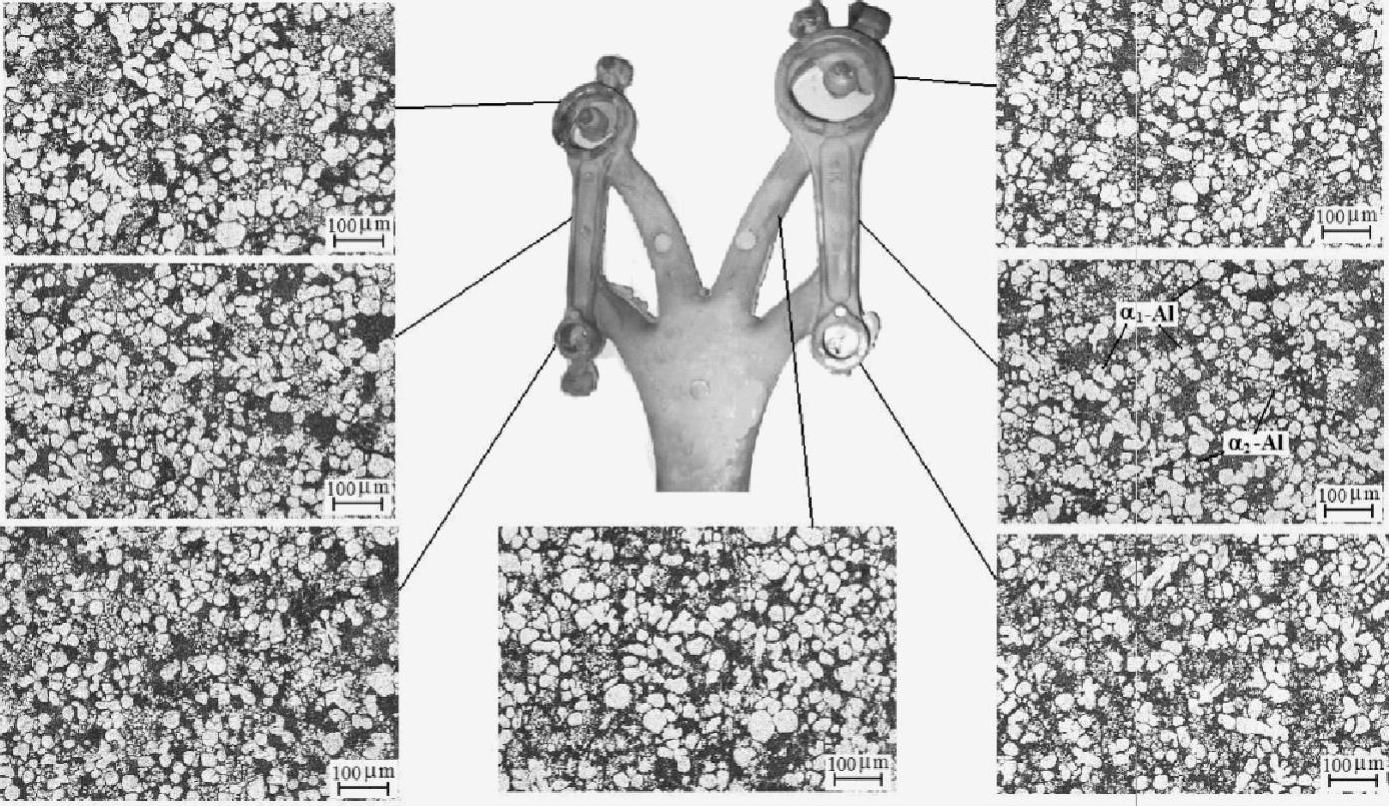

图6-71所示为半固态挤压铸造连杆件不同位置的微观组织,其成形的工艺参数为:挤压压力为100MPa,浇注温度为575℃,模具温度为250℃。从图中可以看出,整个挤压铸造连杆件上面的组织都是非树枝晶,即使是在浇道上,铸件上各处的微观组织也很一致。这种现象说明了在模具充填完成以后,铸件的各个地方都未完全凝固。微观组织上主要有两种成分,一种是较大的α-Al球状晶(标记为α1-Al),晶粒的直径为30~35μm,另外一种是很小的α-Al球状颗粒(标记为α2-Al),晶粒的直径为10μm左右。

图6-71 半固态挤压铸造连杆件各处的微观组织

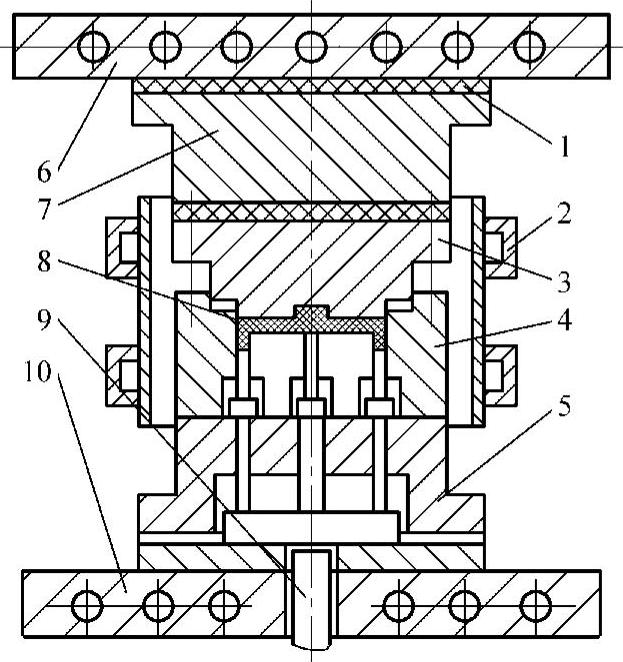

3.铸锻一体化成形

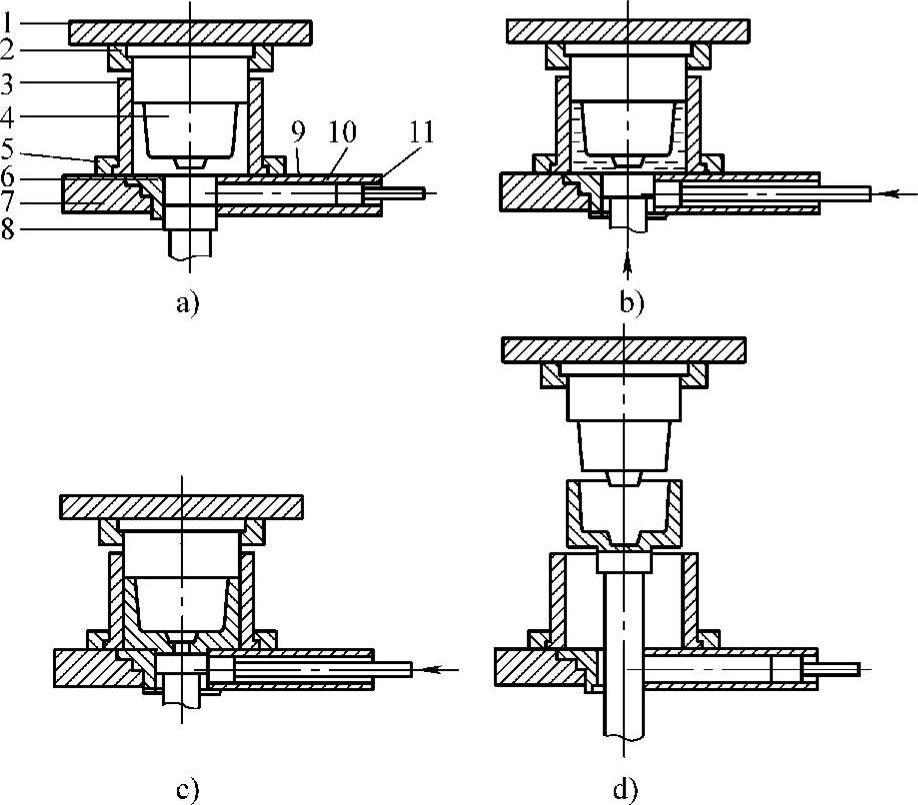

铸锻一体化成形技术(又称连铸连锻技术)是指在同一套模具内,先进行铸造,然后立即进行锻造的铸-锻联合先进工艺,此工艺在日本和美国已经得到应用并且取得较好的成效,如日本宇部公司和美国SPX公司。连锻的核心在于锻造,第一步的铸造只需保证顺利充满型腔即可,后续的锻造将对工件性能进行改善,合理的工艺参数可以将工件铸造的力学性能转换成锻造的力学性能。实际生产中所采用的连铸连锻的工作过程如图6-72所示,主要分合模、浇注,充型、凝固,锻造,开模、顶件,共四个主要步骤,锻造时多余的料可以从冒口处挤出。(https://www.xing528.com)

由图6-72可知,连锻过程较简单,在工件充型、凝固后,立即进行锻造,由于在封闭模内锻造,产品十分优良,可生产出形状复杂而力学性能要求高的零件。封闭模内进行锻造的特点如下:

1)连锻所需要的锻造力比通常的锻造小。因为铸造、凝固后就立即在封闭模内进行锻造,始锻温度很高,工件的变形抗力小。

图6-72 连锻过程图

a)合模、浇注 b)充型、凝固 c)锻造 d)开模、顶件

1—上模板 2—上模压板 3—下模 4—上模 5—下模压板 6—料筒 7—下模板 8—下压头 9—分流锥 10—输液管 11—定量勺

2)连锻件不易产生锻造裂纹。因为在封闭模内进行锻造,其塑性变形处于三向压应力状态。

3)连锻件的表面质量高,尺寸精确。因为锻造时在锻造力的作用下连锻件表面与模壁紧密相贴,故模具型腔越光洁,连锻件表面质量越好。尺寸精度可与一般精锻精度相当。

4)连锻件的力学性能与通常锻件一样,无明显方向性。

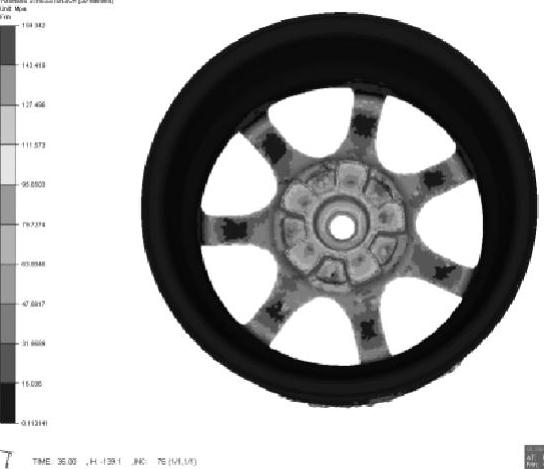

连锻的锻造工艺参数主要有锻造力、锻造时间、待锻时间、锻造量和模具温度。试验所用材料为铝合金A356,在铸造充型、凝固后,参考连锻工艺设计主要锻造参数进行锻造。图6-73所示是成形出的铝合金轮毂;图6-74所示为试验设备——挤压铸造机。

图6-73 加工出的铝合金轮毂图

图6-74 试验挤压铸造机

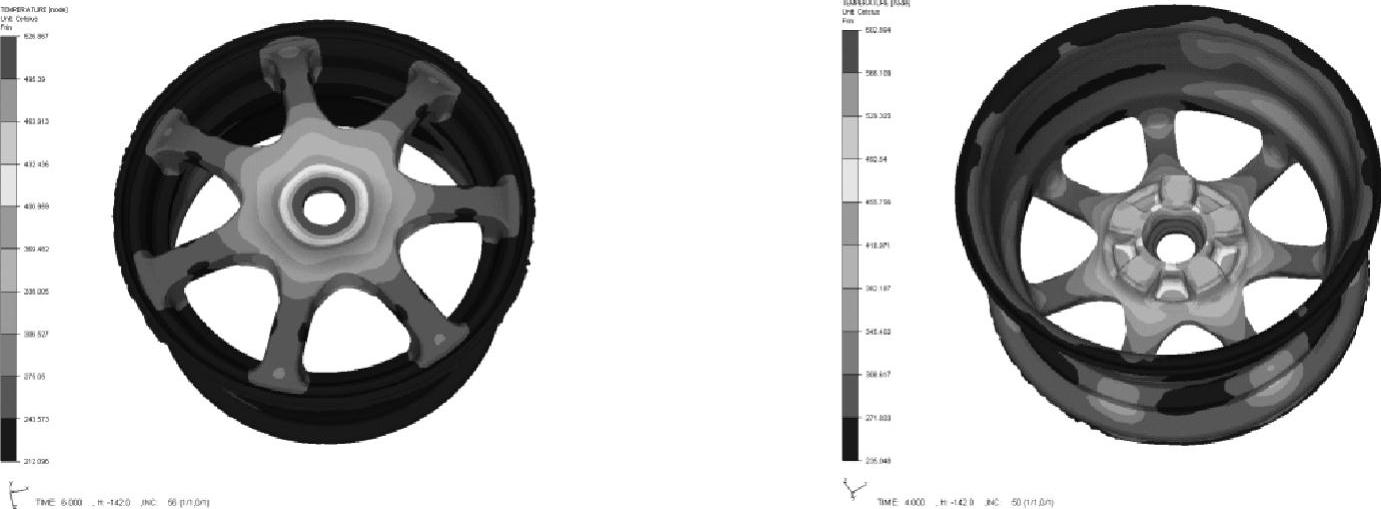

对模具和工件的三维模型进行处理后,根据实际工况建立有限元模型,对工件凝固后锻造的过程进行有限元模拟。重点分析工件凝固过程的温度场变化和锻造过程的应力场及应变云图,此处取工件凝固时的温度场(见图6-75),锻造完成后的应力场(见图6-76)和应变场(见图6-77)进行分析。

图6-75 凝固时轮毂的温度场分布云图

图6-76 锻造后轮毂的应力云图

图6-77 锻造后轮毂的应变云图

从图6-75中可以得出,凝固时工件壁厚部位温度较高、冷却慢、后凝固,壁薄的轮辋部位温度低、冷却快、先凝固,故在后凝固的部位可能产生缩松、缩孔等铸造缺陷,这些缺陷需要后续的锻造来改善。从图6-76中可以看到轮毂中心部位应力较大,而其余部位几乎为零,图6-77中更能直观地看出在轮毂中心凸台部位应变大,其余部位应变小。那么锻造只能改善轮毂中心部位的铸造性能,而轮辐及轮辐和轮辋交界部位的铸造缺陷不能改善。模拟分析和金相组织试验中的结果相一致。连铸连锻成形可对需要锻造的部位进行局部锻造,并且在金属凝固后就立即在封闭模内进行锻造,始锻温度较高,工件的变形抗力小,因此连铸连锻成形的载荷要比先铸造再锻造的分体式锻造载荷小很多。

4.超塑性成形

超塑性成形分为板料成形与锻造两类,但这两类有共同点,就是材料具有超塑性,而超塑性有几种,目前实用的是细晶超塑性,获得细晶超塑性的条件通常有以下三个:

1)等轴细晶,晶粒尺寸≤10μm,且在成形过程中能保持稳定。

2)成形的温度较高T≥0.5Tm,Tm为材料的熔点。

3)应变速率较低,且保证 ≤10-4~10-2 s-1。

≤10-4~10-2 s-1。

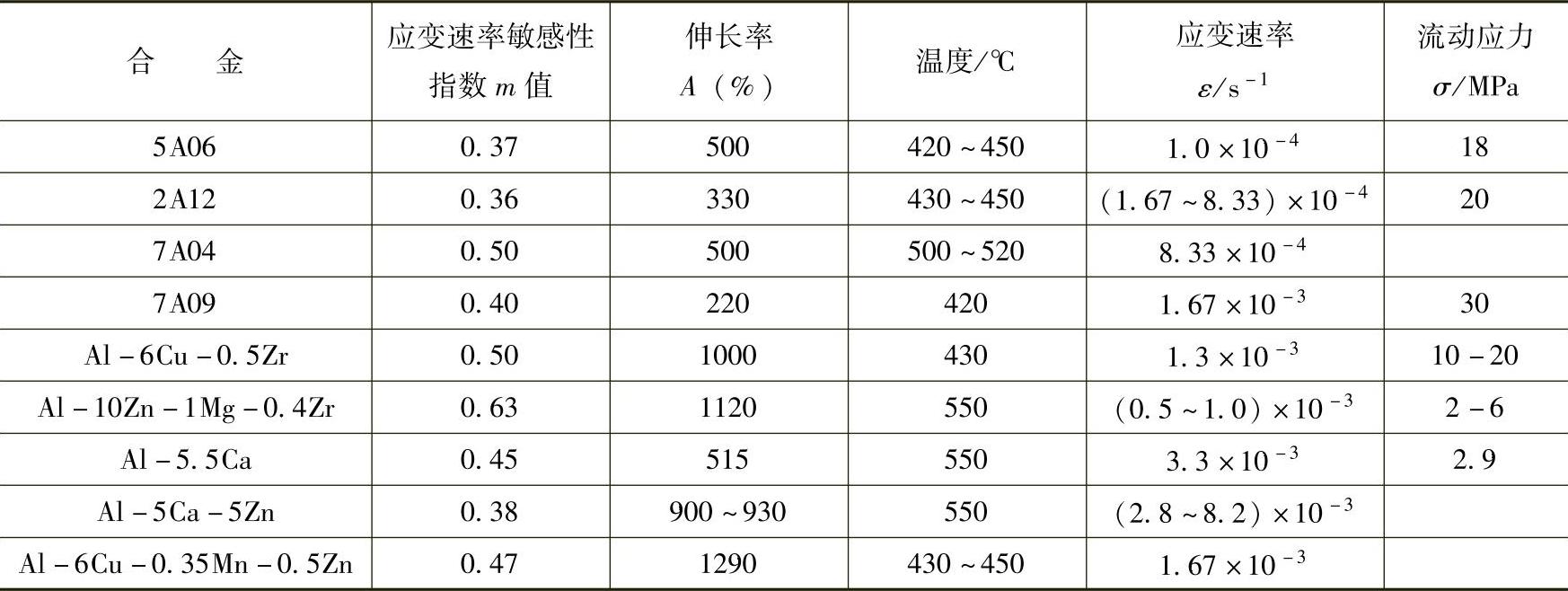

超塑性材料最主要的特征为极高的伸长率(一般大于300%,个别达10000%)和很低的流动应力(比同一成分的材料低一个数量级或更多),对于多数材料为获得超塑性需进行细晶化处理。表6-2及表6-3分别表示超塑锻造用部分铝合金及部分钛合金的工艺参数。

表6-2 部分铝合金超塑锻造的参数

表6-3 部分钛合金超塑锻造的参数

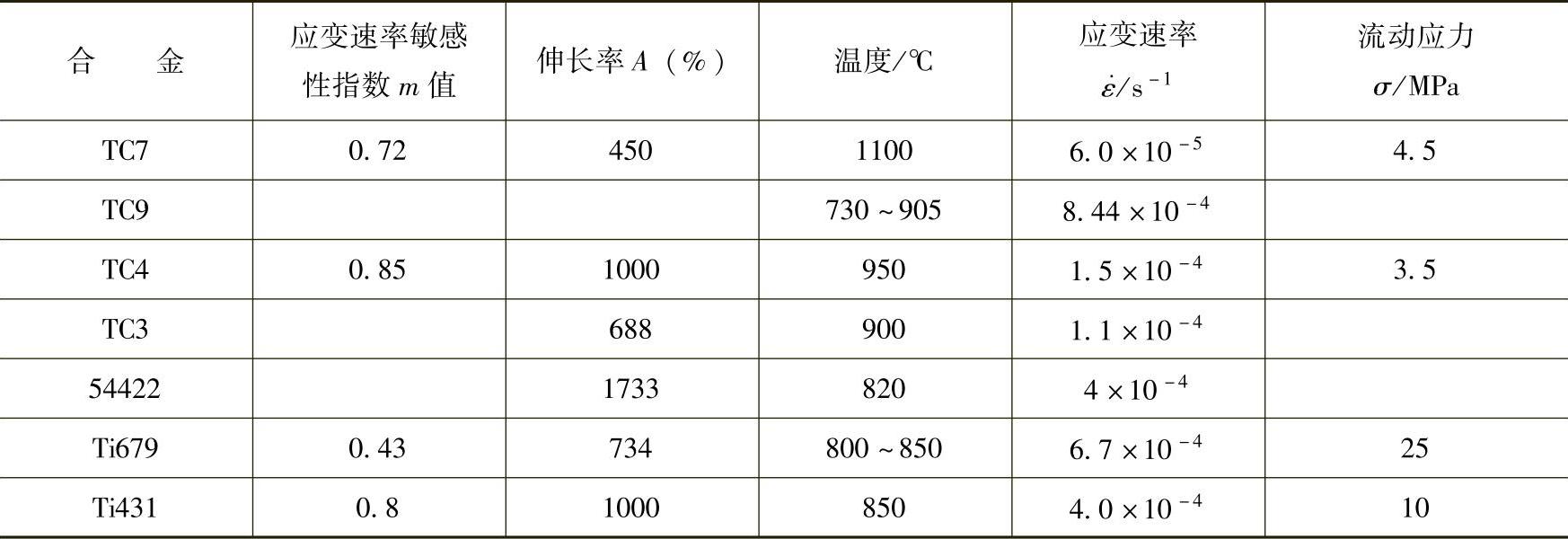

图6-78 钛合金涡轮盘锻造模具结构

1—隔热垫 2—感应圈 3—凸模 4—凹模 5—隔热板 6—水冷板 7—模座 8—工件 9—顶杆 10—水冷板

作为实例可以用钛合金涡轮盘的超塑锻造进行说明。图6-78所示为钛合金涡轮盘锻造的模具,采用感应加热,上下模具各用一个感应器,模具开启时也可加热,图中序号8为工件,所用材料为TC4,直径为101.6mm,带有72个轴向小叶片,通道间隙为1.8mm,叶片高度为3.2mm,原工艺采用仿形铣,刀具消耗量大,废品率高,材料利用率为25%。超塑性锻造所用原材料经大变形锻造后,晶粒尺寸小于5μm,锻造温度为900~950℃,试验中的压力机速度较低(0.1~1mm/min),在上述条件下所对应的钛合金材料单向拉伸的伸长率为500%~1750%,金属流动应力为10~40MPa,这是超塑性材料的主要特征,即高伸长率及低流动应力。对于超塑锻造,属于压缩类变形,伸长率并不重要,但低流动应力对模具寿命的提高和降低总变形力是有益的,对于前述的压力机速度下实际测得的成形压力为500~1200kN,远低于常规锻造。

5.差温拉深

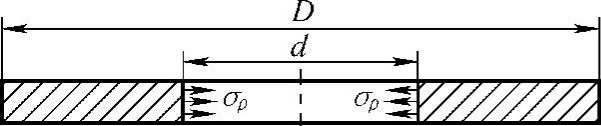

由前可知在理想条件下的板料拉深时,沿法兰部位的径向流动应力可由式(6-61)进行计算,环形件受径向拉应力示意如图6-79所示。

由式(6-61)可知,对于同一个尺寸及同一种材料的工件,如果将板材法兰部分加热,流动应力Y随之降低,可使该部位变形所需径向拉应力σρ下降,因而可以减少拉深传力区的应力。图6-80所示为采用差温拉深成形的示意图,由图可见,除了坯料的法兰部分局部加热外,凸模内还通水冷却,以降低拉深件底部的温度,提高该处材料的流动应力,使拉深件底部不易产生开裂。

图6-79 环形件受径向拉应力示意

图6-80 采用差温拉深成形的示意图

1—凹模 2—加热器 3—压边圈 4—进水管 5—凸模 6—出水管 7—毛坯 8—冷却器

褚家佑曾经做过不少研究工作,他指出对于铝合金一次差温拉深可以代替3~4次冷拉深。还应强调对于Mg合金,由于热态塑性变形可以增加其塑性,对法兰部分加热可以取得既降低流动应力又增加塑性的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。