数控加工是指在数控机床上加工机械零件的一种工艺方法。在普通机床上加工,机床的开车、停车、进给和主轴变速等操作都是由人工直接控制的;数控加工过程则是利用数字信息控制零件和刀具位移的机械加工方法。

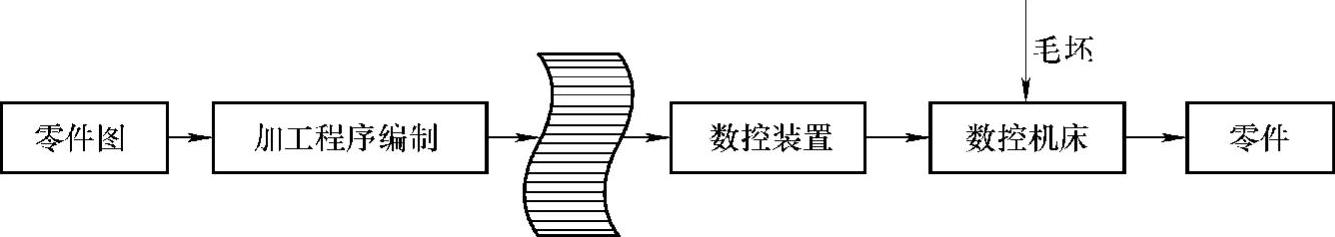

数控加工是解决零件品种多变、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。图5-41所示为数控加工过程示意图。最初,为了在数控机床上进行加工,首先必须根据零件图样通过编制程序生成控制纸带。控制纸带上以规定的格式记录了为达到零件图样要求的形状和尺寸、机床所必需的运动及辅助功能的代码和资料。将该控制纸带输入到机床的数控装置或计算机系统,经过必要的后置处理后产生相应的机床操作指令,从而控制机床的运动和动作,完成零件的自动加工过程。

图5-41 数控加工过程示意图

与普通机床加工相比,数控加工具有如下优点:

1)对零件加工的适应性强。当加工对象(工件)改变时,计算机数控机床只需改变加工程序(应用软件),而不需对机床做较大的调整,就能加工出各种不同的工件。

2)加工质量稳定,加工精度高,重复精度高。尺寸精度一般在0.005~0.1mm范围内,不受零件形状复杂程度的影响。数控机床按程序自动加工,消除了操作者的主观误差,提高了零件加工尺寸的稳定性和加工的重复精度。

3)生产效率高。加工过程中省去了划线、多次装夹定位和检测等工序,有效提高了生产效率。(https://www.xing528.com)

4)自动化程度高。除了手工装卸加工零件外,其余加工过程都可以由机床自动完成,减轻了劳动强度,改善了劳动条件。

5)能加工复杂型面。数控机床可以加工普通机床难以加工的复杂型面零件。

6)有利于生产管理的现代化。用数控机床加工零件,能精确估算零件的加工工时,有助于精确制定生产进度,有利于生产管理的现代化。

数控加工技术的发展与CAM技术紧密联系。传统的机械零件加工机床主要靠人工操作,加工的稳定性和重复加工精度不容易保证,尤其是复杂形状零件的加工。因此,如何提高机械加工精度的稳定性和加工效率,尽可能摆脱复杂精密零件的加工对有经验的机床操作人员的依赖是数控设备研究与开发的原动力。

与传统的加工机床相比,数控机床的运动控制算法和程序是关键。早期的数控机床的运动控制指令采用穿孔卡和穿孔纸带。但是,通过物理介质传递控制指令也有缺陷,如直接检查加工指令是否正确不方便、不直观,尤其对于复杂零件的加工更是如此。因此,如何摆脱纸带传输指令带来的缺陷已成为新的研究课题。20世纪50年代中期,麻省理工学院的科研人员研制了一种自动编程工具APT(Automatic Programming Tool),利用该编程工具,可以快速地编制出加工指令,将这些加工指令输入数控加工设备,再处理成可以控制刀具运动轨迹的代码。APT经过进一步发展,在各国产生了很多派生的工具,如FAPT、EXAPT和EAPT,功能也不断得到提高。利用APT,既可以在线编程,也可以离线编程。为了充分发挥数控机床的能力,离线编程是普遍采用的做法。当然,很多简单零件的在线编程反而效率更高。

针对复杂零件(如汽车覆盖件冲压模具)的加工,首先需要进行工艺规划,然后才能确定走刀轨迹,采用APT这类工具生成的加工指令正确与否只能通过试切,这样既浪费了机床的加工时间,也有可能因加工指令导致的干涉碰撞、过切和漏切,以及加工精度不符合要求而重新修改加工指令。CAD技术在其发展的不同阶段,都对CAM技术的应用提供了有力的支持。目前三维CAD技术,如实体造型技术、曲面造型技术和参数化造型技术的成熟,可以使得数控加工工艺规划与数控加工指令的生成直接基于可视化的三维几何模型。同时,还可以通过对数控加工过程的仿真,在实际加工之前,及时发现数控加工工艺方案和加工指令,以及加工参数等选择中存在的问题。还可以对加工工艺方案和加工指令进行优化,以提高加工效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。