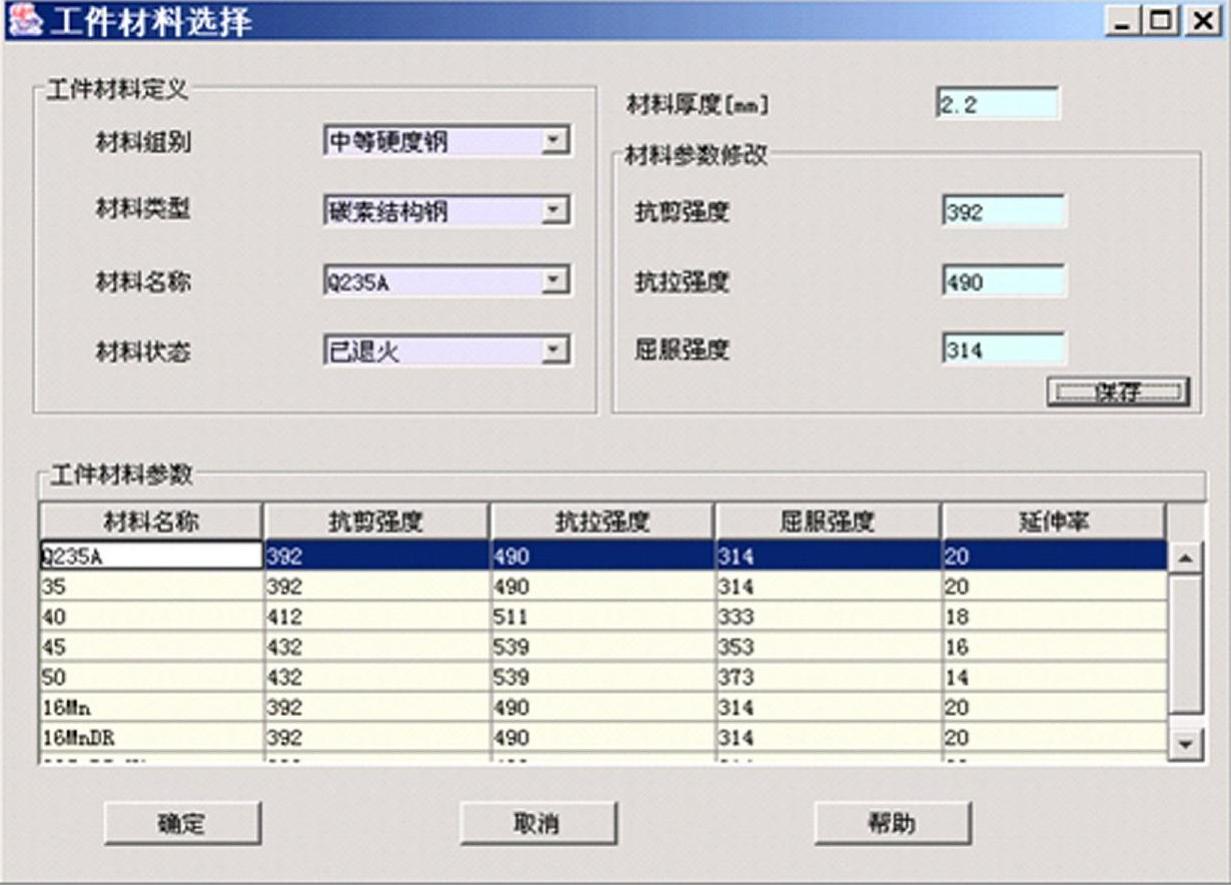

图5-33 “工件材料选择”界面

以冲裁工艺为例,设计中最关键的三个环节是:冲裁工艺性分析、冲裁工艺方案设计和冲裁模具结构设计。图5-33所示为工件材料的选择界面。在冲裁工艺智能设计系统开发时,需要收集各种材料的基本性能,建立相应的数据库。这样,通过材料选择界面,用户可以直接从材料库中选择相应的材料,并取出该材料的力学性能参数,如屈服强度、抗剪强度、抗拉强度和延伸率等,以用于后续的工艺设计。本小节所介绍系统的数据库通过设计手册、教科书和公开发表的论文中,收集了几十种常用的材料及其力学性能参数,用户选用材料时可以方便地从中查询到。

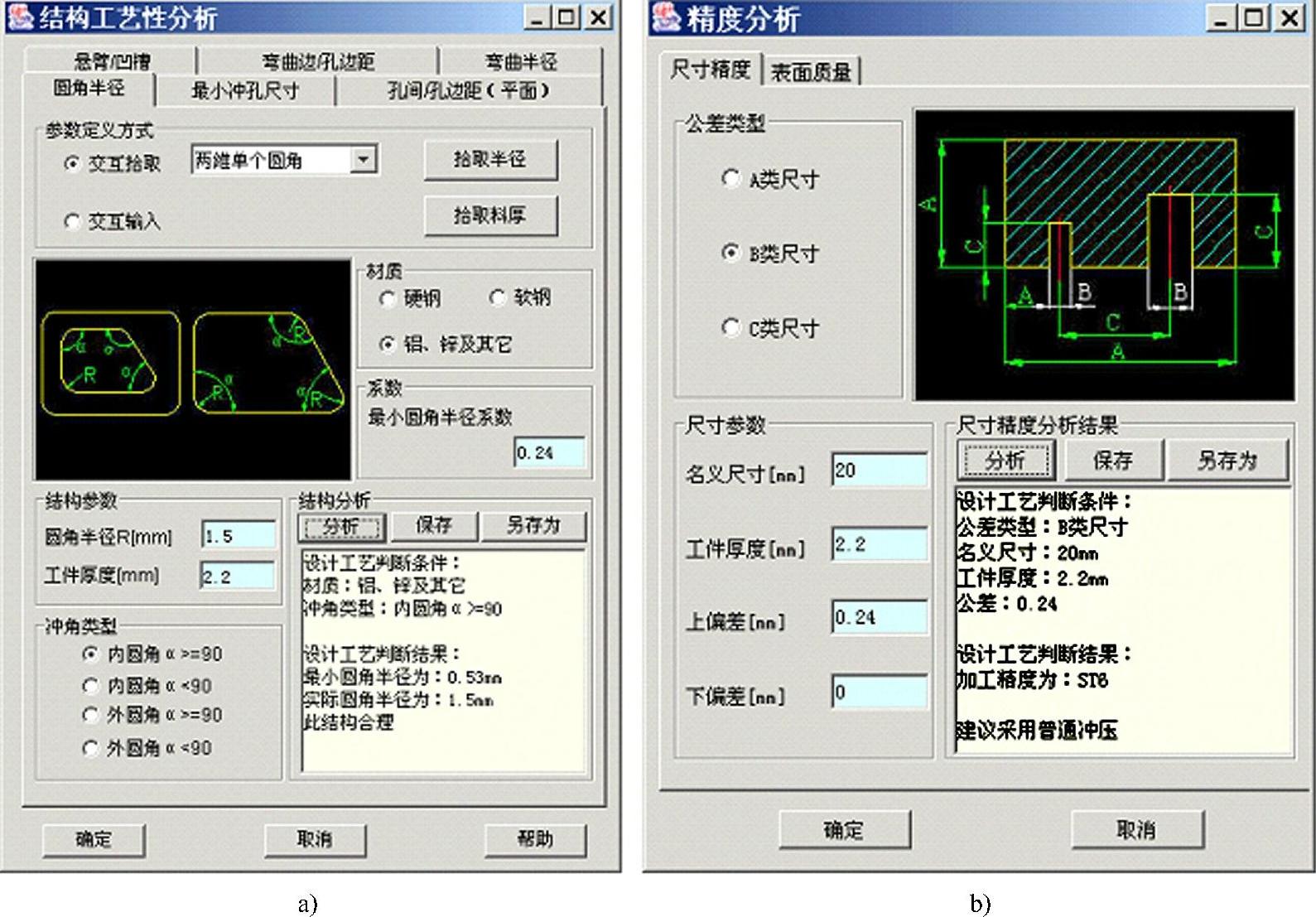

图5-34a所示为基于I-DEAS软件开发的冲裁工艺性分析界面,该界面提供进行多种工艺分析的功能,如孔边距、圆角半径和最小冲孔尺寸等。用户通过交互式拾取图形界面上的几何特征后,软件系统则可以利用存储的知识和工程设计约束条件、规则等进行工艺性判断,并在软件界面的右下角部分自动给出分析结果。图5-34b所示为尺寸精度和表面质量分析功能界面,通过分析尺寸精度和表面质量来决定模具的精度等级,图中针对的是B类尺寸(模具磨损后变小的尺寸)。以上可对选择冲压工艺方案和模具结构提供帮助和启发信息。

图5-34 冲压工艺性分析界面

在大批量生产的冲压零件的成本中,材料费用占60%以上,因此,通过合理的冲裁工艺节约材料消耗(尤其是有色金属和贵重材料),对提高冲压生产的经济效益非常重要。冲裁件在条料或板料上的布置方法称为排样。排样的合理与否不仅直接影响材料利用率,而且还会影响模具寿命、冲压生产率、工件精度和操作的安全性等。排样的材料利用率可以采用如下表示方式:

1)单个零件的材料利用率

2)条料的材料利用率

3)板料的材料利用率

式中 F——冲裁件面积(mm2);

B——条料宽度(mm);

h——送进料距(mm);

n1——一个步距内冲压件数;(https://www.xing528.com)

n2——一条条料上的冲压件数;

n3——一张板料上的冲压件数;

L——条料长度(mm);

L0——板料长度(mm);

B0——板料宽度(mm)。

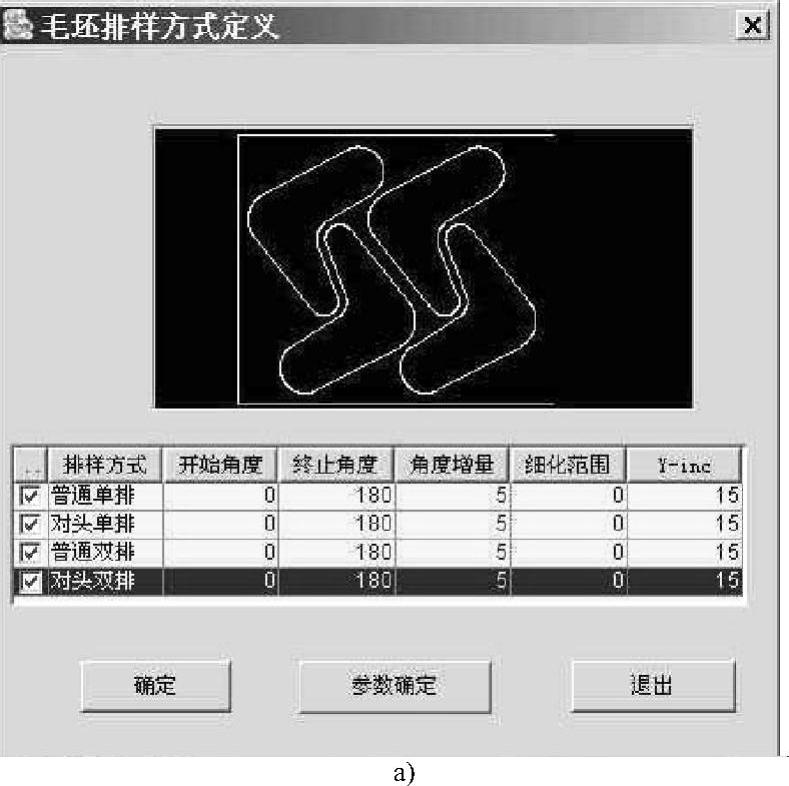

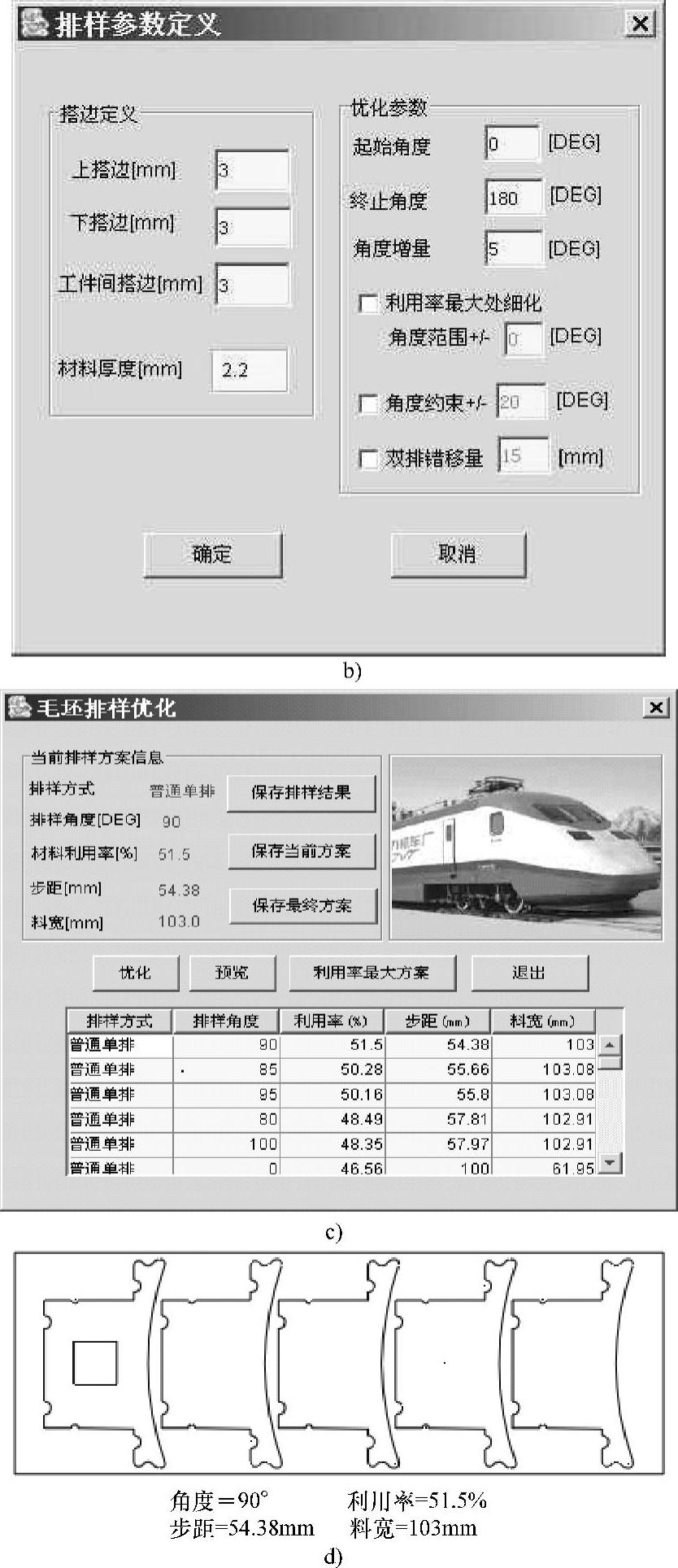

在冲裁工艺方案设计过程中,排样的设计至关重要。排样设计直接决定材料利用率,也直接决定工艺设计方案和模具的具体结构。图5-35a所示为基于I-DEAS软件开发的毛坯排样的定义界面,排样方式分为普通单排、对头单排、普通双排和对头双排四种,图中显示的是对头双排形式。图5-35b所示为排样的其他参数(如搭边值)和排样优化的参数定义功能,如起始角度、终止角度和角度增量(即每隔一个增量值进行一次排样计算)。图5-35c所示为某一零件在普通单排时不同角度条件下的材料利用率、步距和料宽,用户可以从中选择一种满意的排样方式保存,以用于指导后续的模具结构设计。图5-35d所示为一个具体零件的排样图,图中也给出了步距、料宽和材料利用率,该零件既可以采用两步级进模冲裁,也可以采用复合模具冲裁。

图5-35 冲裁工艺方案设计中的排样设计与优化界面

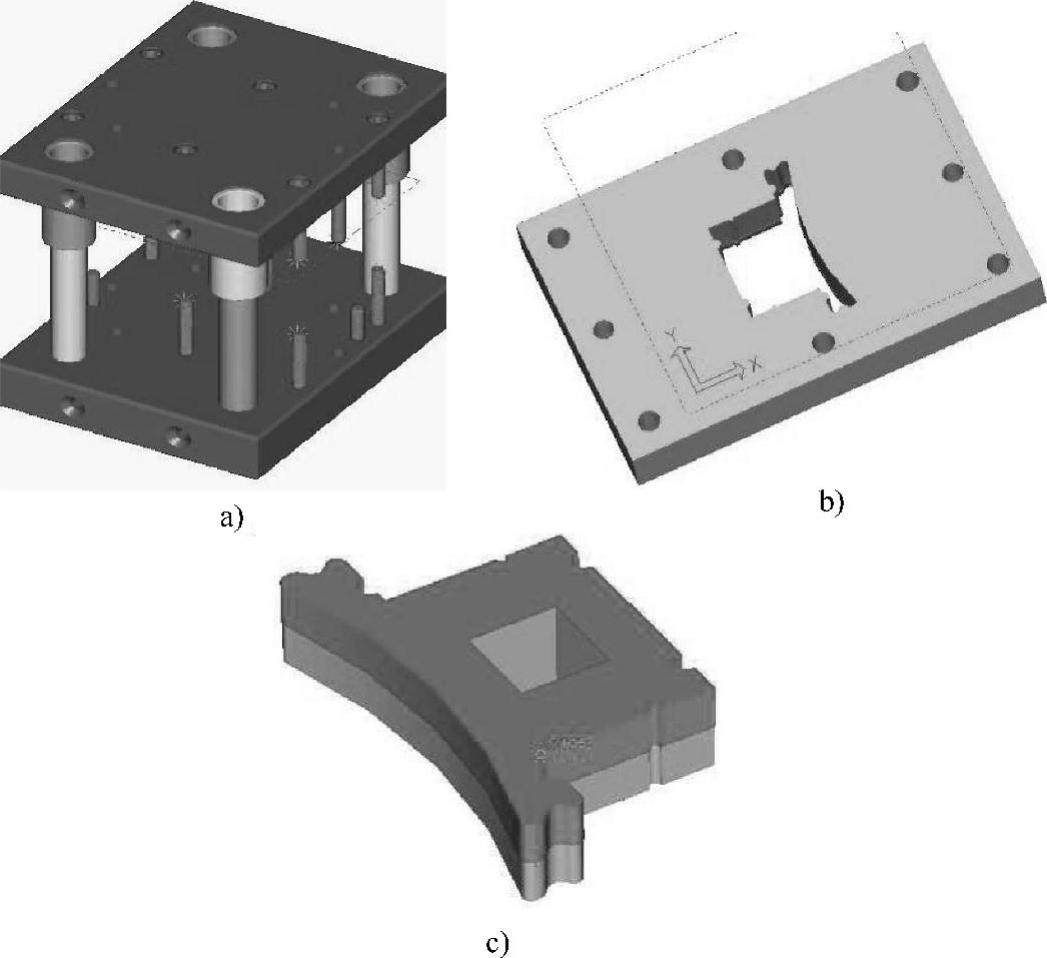

工艺设计的下游是模具结构设计,冲模的结构设计主要包括标准零部件的设计和凸凹模工作部分非标准零件的设计。标准件的设计如上下模板、导柱导套和螺钉、销钉等,上下模板和导柱导套都有相应的国家标准,在选定了典型的模具结构组合后,其中的零部件设计可以很方便地确定。对于非标准零件,则需要根据冲裁工艺方案来设计凸模、凹模和其他零件,这些非标准零件的几何模型都与排样的结果有关。针对图5-35d中的零件冲裁排样,考虑采用复合模具冲裁。图5-36a所示为上下模板和导柱导套的典型组合,可以直接从零件的几何模型库中取出,给定具体的参数后则成为事例化的模具零部件的几何模型。图5-36b所示为相应零件冲裁加工的凹模设计模型,其中凹模的刃口尺寸根据排样的具体尺寸确定,而凹模的厚度和其他总体尺寸则可以根据前面的计算结果确定。图5-36c所示为该零件冲裁模具中的顶件块,该零件的几何外形由所冲裁零件的几何模型确定,只要根据零件的截面形状进行拉伸(Extrusion)操作即可。

图5-35 冲裁工艺方案设计中的排样设计与优化界面(续)

图5-36 冲压模具设计中的模架参数化设计、凹模设计和顶件块设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。