图5-29所示为某液晶电视模座背板。从图中可以看出,该零件的成形包含两种工序:拉深和翻边。其中拉深成形特征较多,成形特征尺寸相对整个板料尺寸较小,整个零件大部分为无成形特征区域的平面。在板料的四个边上,均有直角翻边特征,翻边高度为3~5mm。该类零件除保证成形特征满足要求外,更重要的是成形结束后平面区域的平面度,以满足后续装配的精度要求。由于局部成形特征的不均匀分布,使得板料拉深成形结束后,零件平面部分平面度较差,表现为零件整体的翘曲。

图5-29 某液晶电视模座背板

此外,在板料的中间部分出现凹凸不平的现象。总之,由于非均匀局部变形,板料成形结束后整体平面度较差,翘曲现象严重(见图5-30)。

变压边力技术的另一种方式是压边力随位置而变化,即分块压边。针对由于局部成形特征不均匀分布而诱发的翘曲回弹现象,提出将板料上有成形特征区域和无成形特征区域(平面部分)分块压边模式,通过改善材料流动的均匀性来控制翘曲回弹。

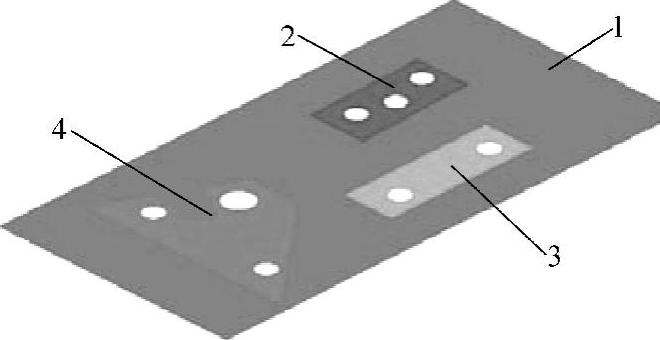

图5-31所示为压边圈分块模式,将压边圈分为4块,其中1为无成形特征的平面部分,2、3、4为有成形特征区域,4块压边圈的压边力设置见表5-7。

图5-30 零件翘曲回弹现象

(https://www.xing528.com)

(https://www.xing528.com)

图5-31 压边圈分块模式

表5-7 分块模式下不同压边力组合

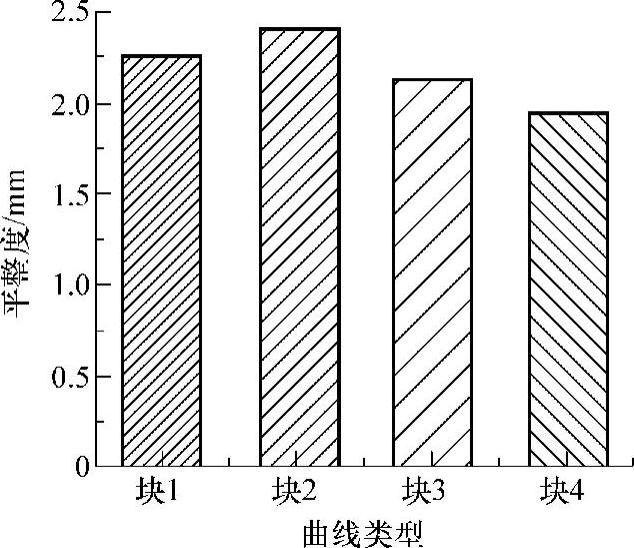

图5-32所示为分块压边模式下,不同的压边力组合下平板平整度值,可知,在总的压边力不变的情况下,采取有成形特征区域和无成形特征区域分块压边,增大有成形特征区域的压边力可以减小翘曲回弹。翘曲回弹的产生原因是由于成形特征不均匀分布,造成成形过程中板料平面内材料不均匀流动。增大有成形特征区域的压边力使得成形特征区域变形更加充分,使得成形特征区域对于无成形特征的平面部分的影响减小,即减少平面部分材料的不均匀流动,进而减小板料的整体翘曲回弹。

将板料有成形特征的区域同无成形特征的区域分块压边,增大有成形特征区域的压边力,从而实现有效抑制翘曲回弹。

图5-32 不同压边力组合下的平板平整度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。