【摘要】:采用LS-DYNA对图5-16所示零件的成形加载和卸载回弹过程分两步进行数值模拟,对于成形加载过程使用动力显式积分算法。图5-16 实际成形零件表5-2 DP780材料性能参数模具间隙取板料厚度的1.1倍,即1.54mm。图5-18 零件成形结束后的FLD图将成形模拟后的dynain文件导入到LS-DYNA前处理,回弹计算中材料性能的定义与成形过程相同,板料网格单元选取厚向积分点数为7的四节点B-T壳单元,此外还需进行约束点设置,定义位置如图5-19所示。

采用LS-DYNA对图5-16所示零件的成形加载和卸载回弹过程分两步进行数值模拟,对于成形加载过程使用动力显式积分算法。

在成形过程计算时,板料网格单元选取厚向积分点数为5的四节点B-T壳单元,且采用4次网格重划分,网格初始大小为2mm。

板料选用36号材料模型(*MAT_3-PARAME-TER_BARLAT)进行定义,该模型采用Barlat(1989)屈服准则,成形过程分析中将模具视为刚体,模具运动速度为500mm/s。

接触模型选择在冲压分析中最常用的描述位移和速度边界的FORMING_ONE_WAY_SURFACE_TO_SURFACE模型。

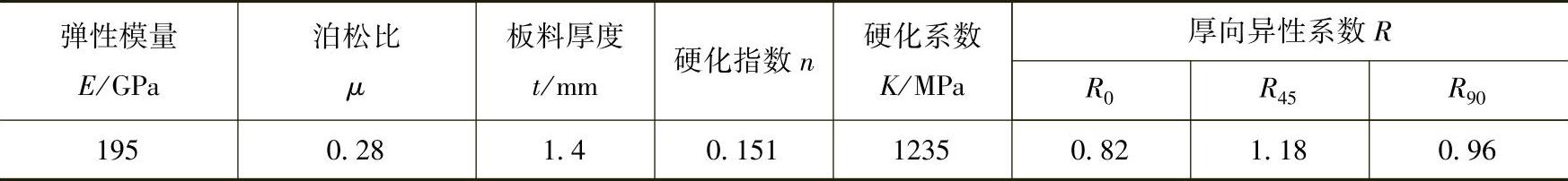

板料厚度为1.4mm,材料性能参数通过拉伸试验获得,见表5-2。

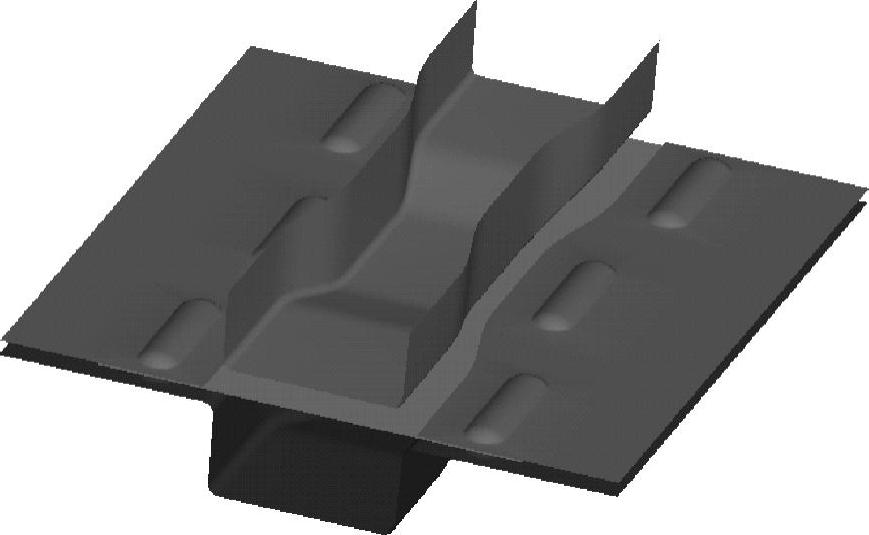

图5-16 实际成形零件

表5-2 DP780材料性能参数

模具间隙取板料厚度的1.1倍,即1.54mm。有限元分析中的几何模型如图5-17所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-17 有限元分析中的几何模型

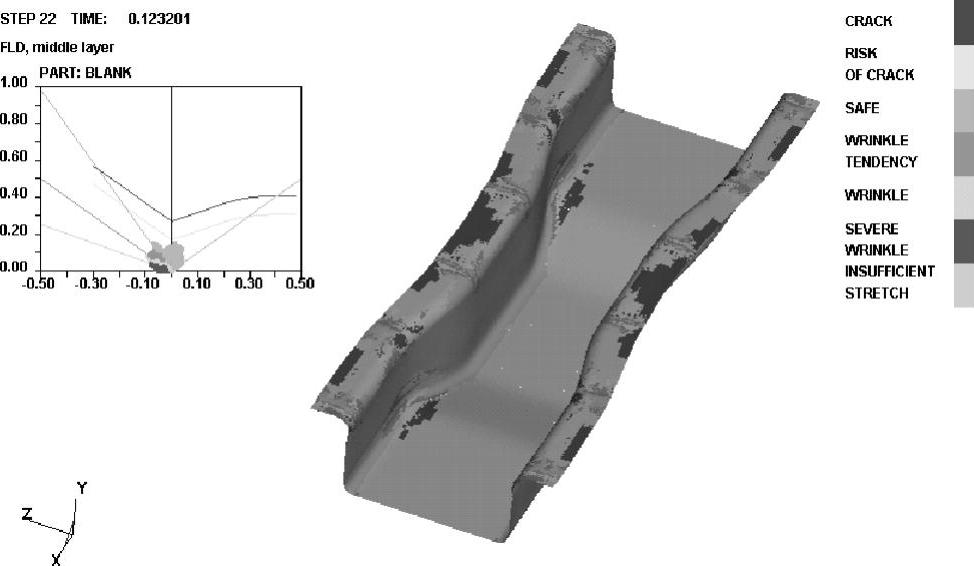

分析结束后,可通过FLD图直观地观察零件上的应变分布,为判断零件成形质量提供指导(见图5-18)。

图5-18 零件成形结束后的FLD图

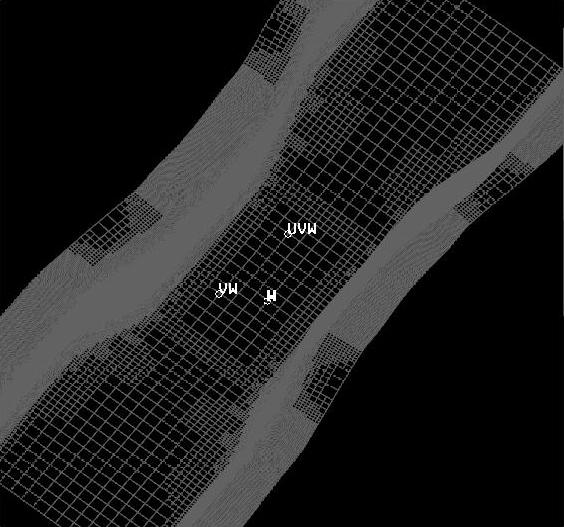

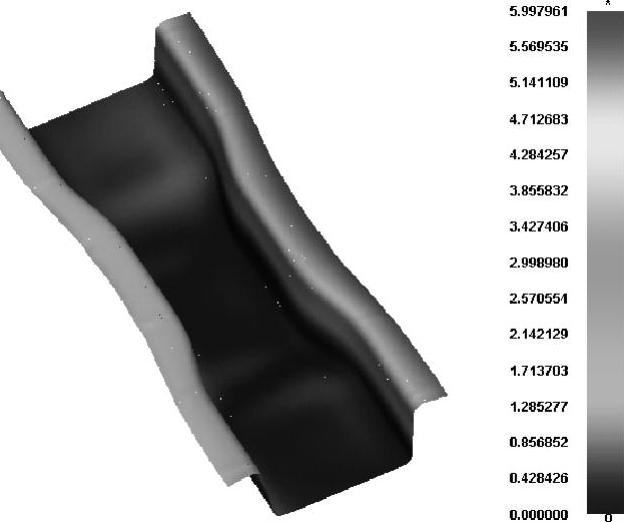

将成形模拟后的dynain文件导入到LS-DYNA前处理,回弹计算中材料性能的定义与成形过程相同,板料网格单元选取厚向积分点数为7的四节点B-T壳单元,此外还需进行约束点设置,定义位置如图5-19所示。进行参数设置后,采用静力隐式积分算法进行回弹模拟,图5-20所示为回弹模拟结果。

图5-19 回弹约束点的定义

图5-20 零件回弹模拟结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。