为控制冲裁模的精度、质量和使用性能,需对冲裁模长期设计制造过程中所积累的经验和技术资源(含标准件)进行总结和分析,以在保证其结构合理、可靠的基础上,通过归纳、计算和验证,制定精确的结构参数规范或标准。

冲裁模结构参数的主要内容包括:

1)在对冲裁过程进行分析和验证的基础上,确定冲裁间隙与凸、凹模的刃口形状。

2)根据冲件内、外形的尺寸精度与质量要求,通过计算,设定工作零件(凸、凹模)的尺寸及其精度要求。

3)通过力学计算与测试,确定冲裁力和冲模压力中心,以保证冲压过程的平稳性。

以上三项是直接影响冲件尺寸精度、截面的表面粗糙度和边缘毛刺高度的三大要素,也是进行冲模技术设计的主要内容。为了保证冲模技术设计的质量,冲件的尺寸精度、质量及其结构工艺性须完全满足设计要求:

1)普通冲件的经济公差等级为IT12~IT11,冲孔比落料高一级;整修和精密冲裁的经济公差等级可达IT9~IT8。

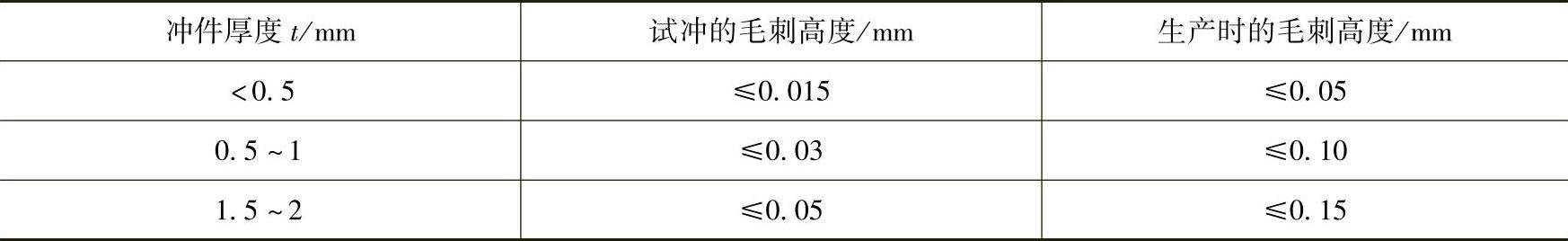

2)冲裁截面的表面粗糙度为:对于普通冲裁,板厚t<;5mm时为Ra100~63μm;精密冲裁为Ra0.8~0.4μm;整修为Ra3.2~0.8μm。其截面边缘允许的毛刺高度见表4-42。

表4-42 普通冲裁截面边缘允许毛刺高度的参考值

3)可冲的形状与最小孔径见表4-43和表4-44。(https://www.xing528.com)

表4-43 自由凸模能冲裁的最小孔径dmin

表4-44 带护套凸模能冲裁的最小孔径dmin

4)冲裁件的形状须力求简单、对称,以简化冲模工件零件的结构。

5)冲裁件外形轮廓线的交角须避免锐角、尖角,其圆角半径R﹥0.25t,以保证冲裁模的寿命。

6)冲裁件凸起、凹入部分形成的悬臂、窄槽的长度L和宽度B不能过小:钢板为B≥(1.3~1.5)t,非铁金属为B≥(0.75~0.8)t;其宽深比为L/B≤3。

7)孔间距及孔与边缘间的距离C≥(1~1.5)t。

8)外轮廓的圆弧的半径应为宽度的1/2,否则将形成台肩。

9)为保证凸模的强度和刚度,冲裁件上的孔径和孔宽符合表4-18中的规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。