冲件的尺寸及其公差等级是进行模具结构设计的基本依据和技术要求。

1.冲裁件的精度与尺寸公差

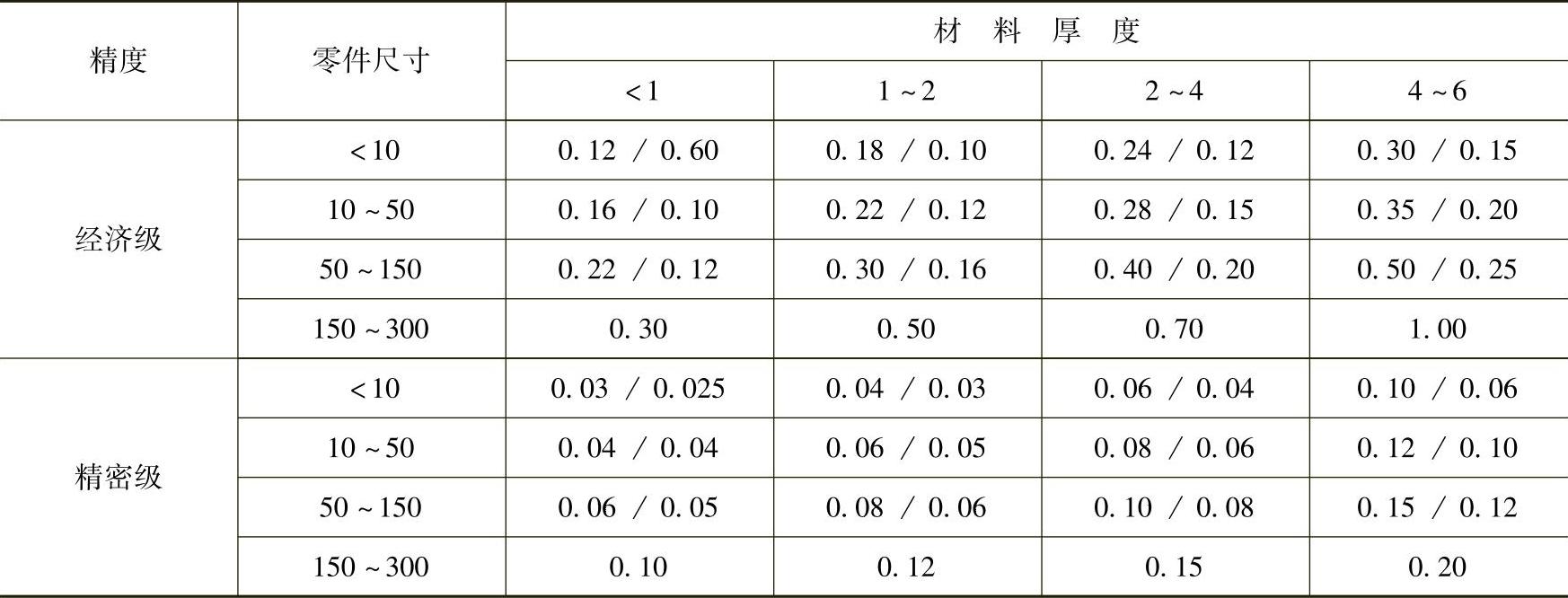

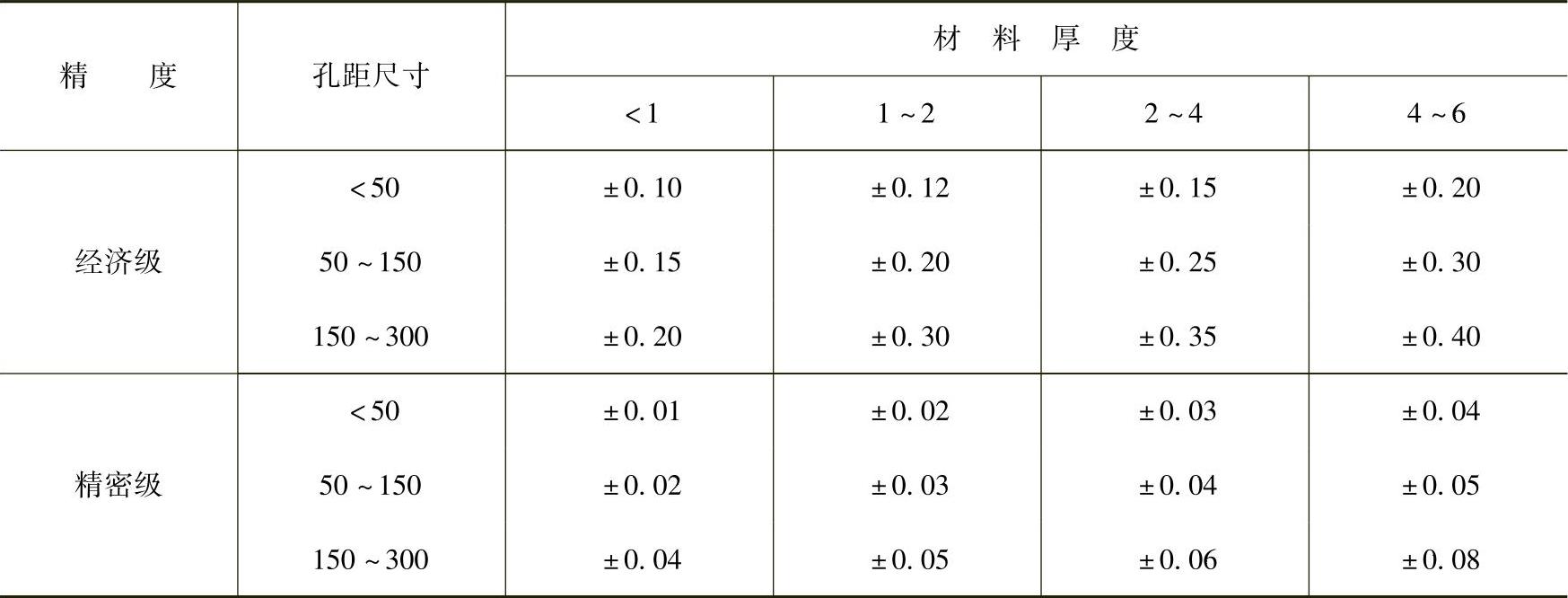

冲裁件常分为经济级和精密级两类,其外形和内孔的尺寸公差见表4-6,孔中心距公差见表4-7,冲件允许的毛刺高度见表4-8。

表4-6 冲裁件外形与内孔的尺寸公差(单位:mm)

注:表中斜杠左侧为外形的公差值,斜杠右侧为内形的公差值。

表4-7 孔中心距公差(单位:mm)

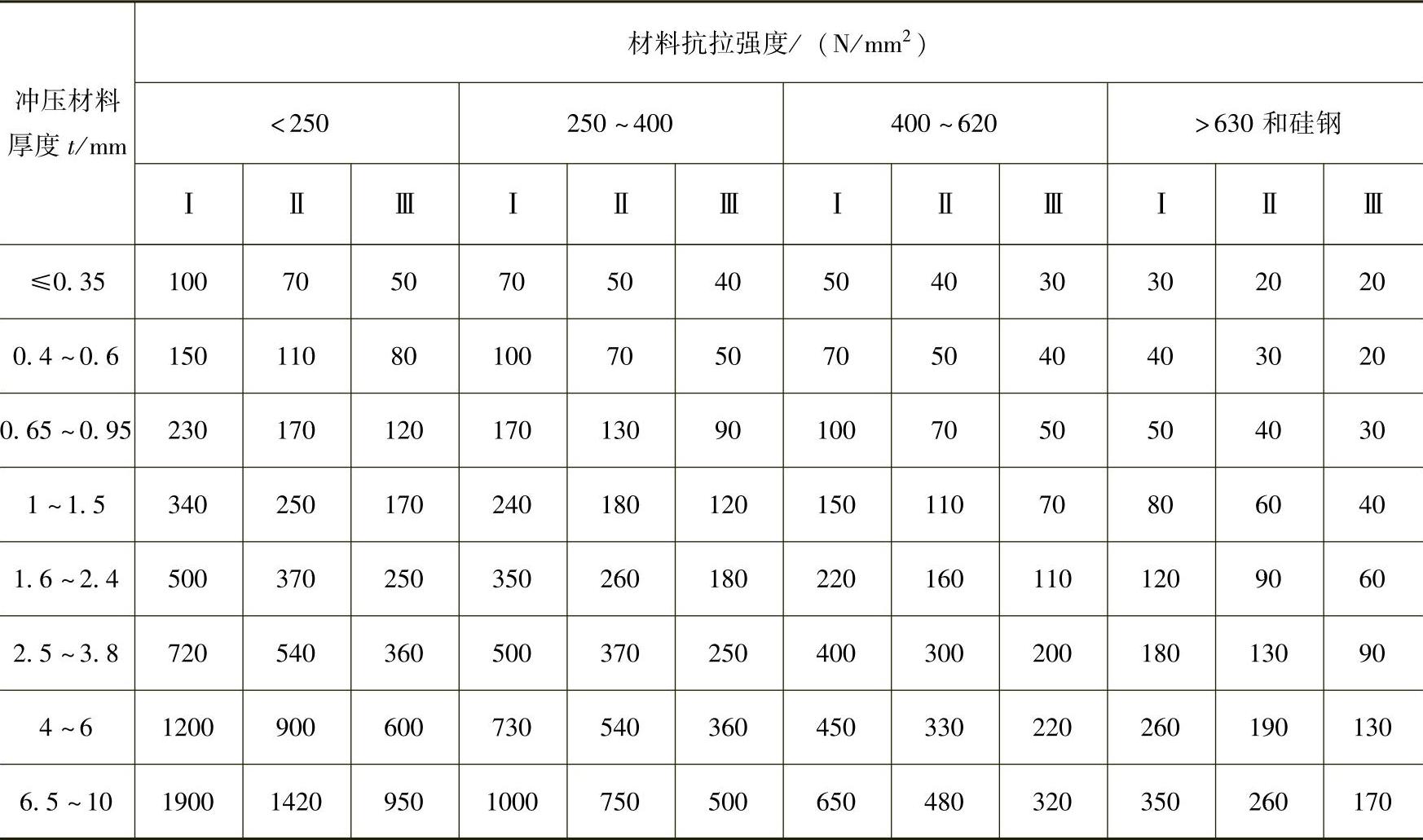

表4-8 冲件允许的毛刺高度(单位:μm)

注:Ⅰ类——正常的毛刺;Ⅱ类——用于较高要求的冲件;Ⅲ类——用于特高要求的冲件。

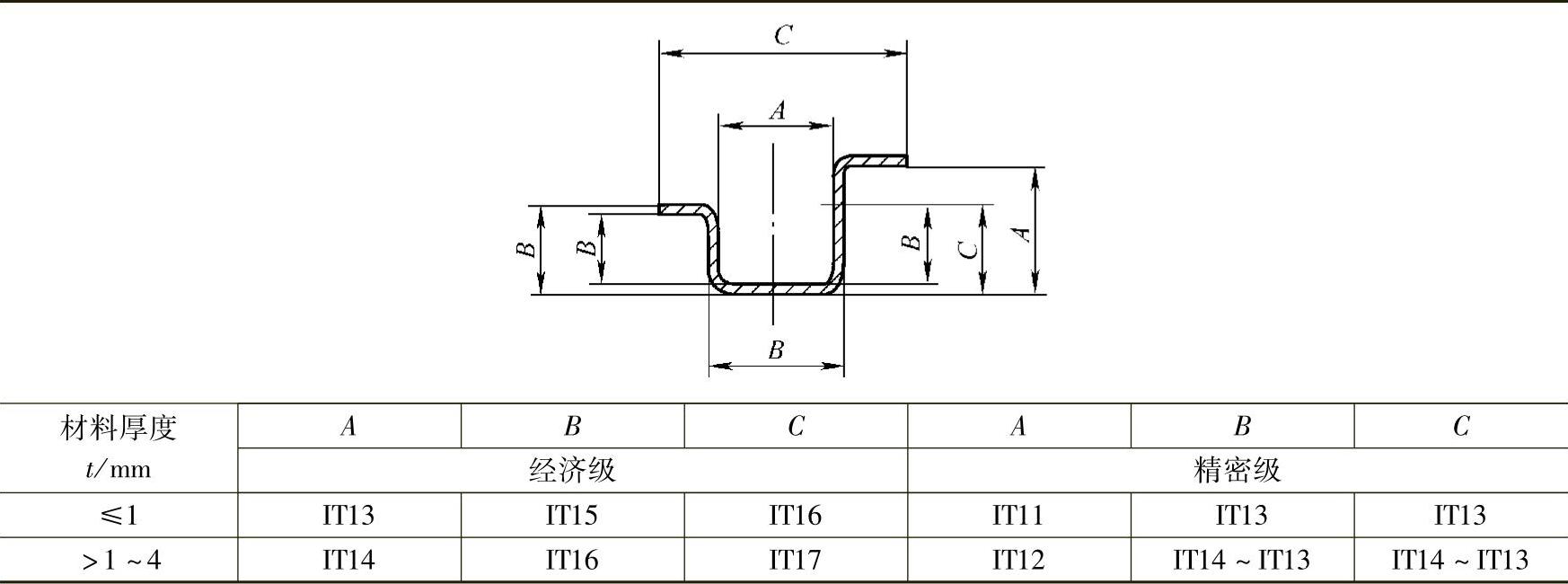

2.弯曲件的精度与尺寸公差

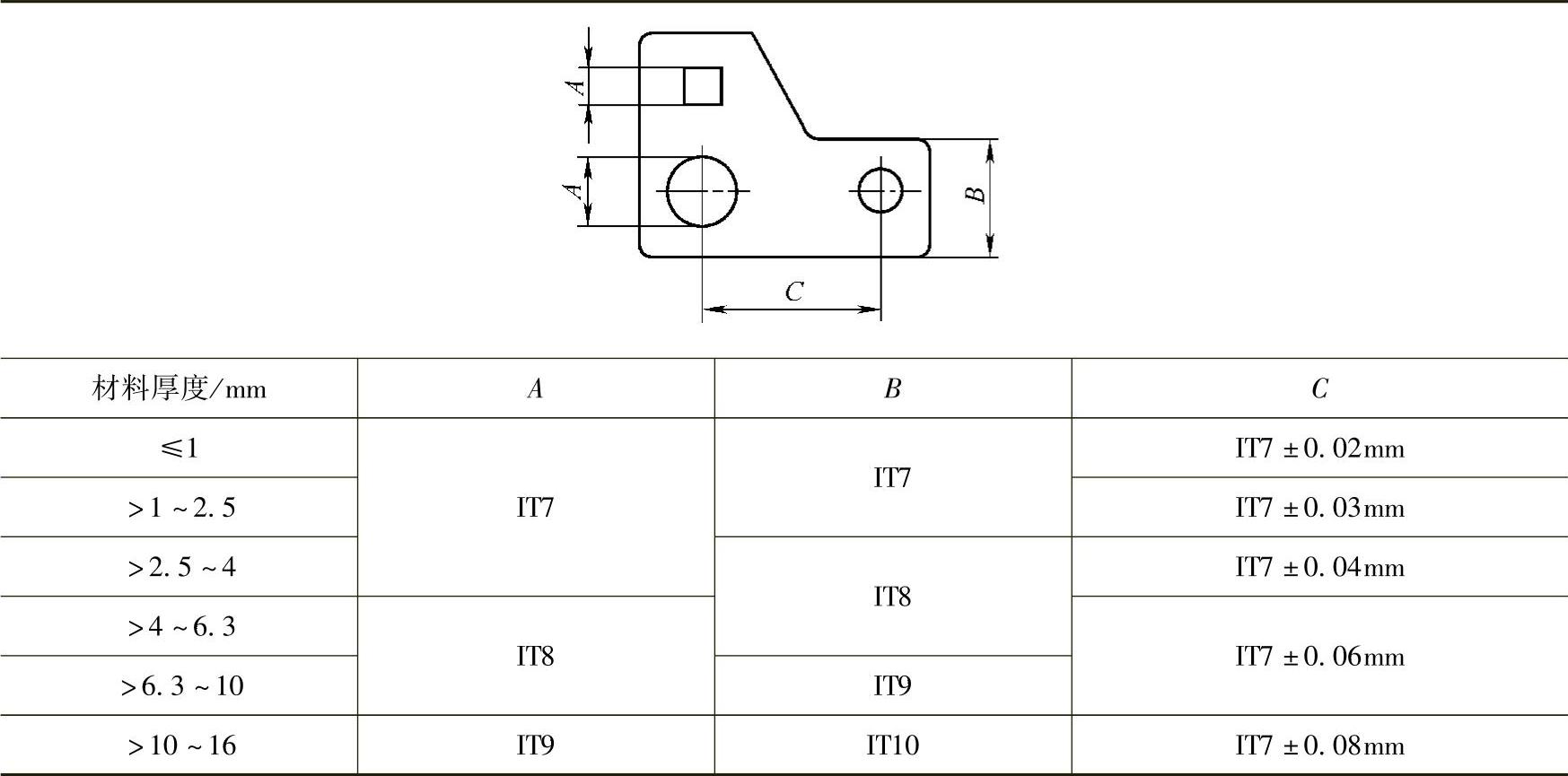

弯曲件常分为A、B、C三个部位的尺寸公差等级,其中,A部位的尺寸公差与模具型件的尺寸公差有关;B部位的尺寸公差与模具型件的尺寸公差、弯曲件材料的厚度偏差有关;C部位的尺寸公差与模具型件的尺寸公差、材料厚度偏差和弯曲件的展开误差有关。弯曲件的尺寸公差等级见表4-9,其角度公差见表4-10。

3.拉深件的精度与尺寸公差

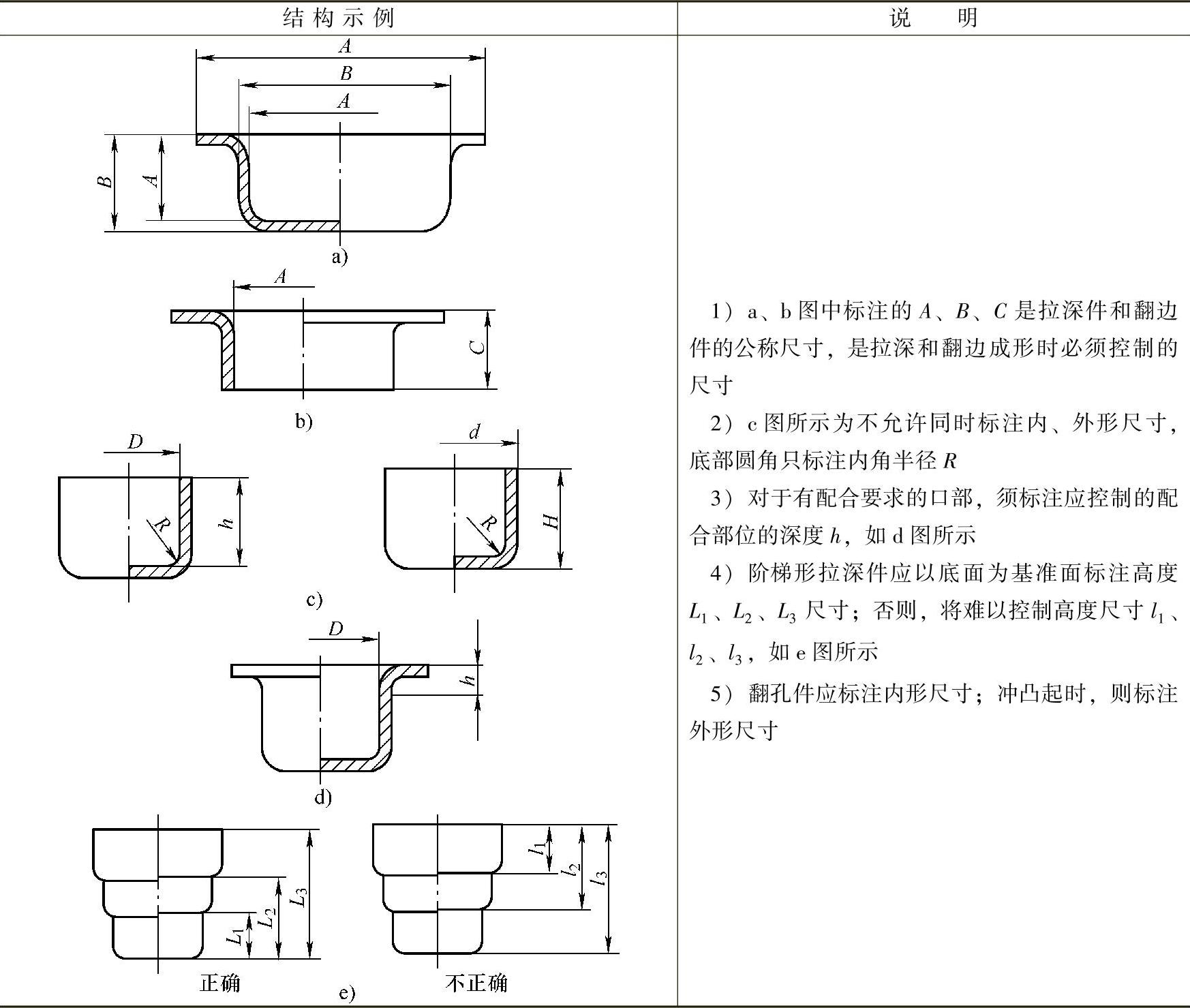

拉深件与翻边件的冲压变形及应力状态相似,因此,其相关部位公称尺寸A、B、C的公差等级可参照弯曲件的尺寸公差等级(见表4-9)。拉深件与成形件的公称尺寸及其标注见表4-11。

表4-9 弯曲件的尺寸公差等级

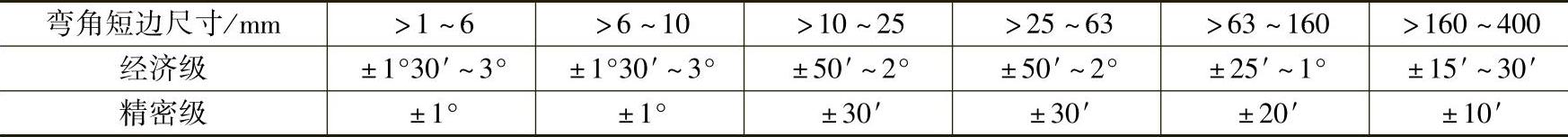

表4-10 弯曲件的角度公差

表4-11 拉深件与成形件的公称尺寸及其标注

拉深件的尺寸公差等级一般在IT14级以下。拉深工艺所能达到的拉深件的直径和高度尺寸公差分别见表4-12~表4-14。

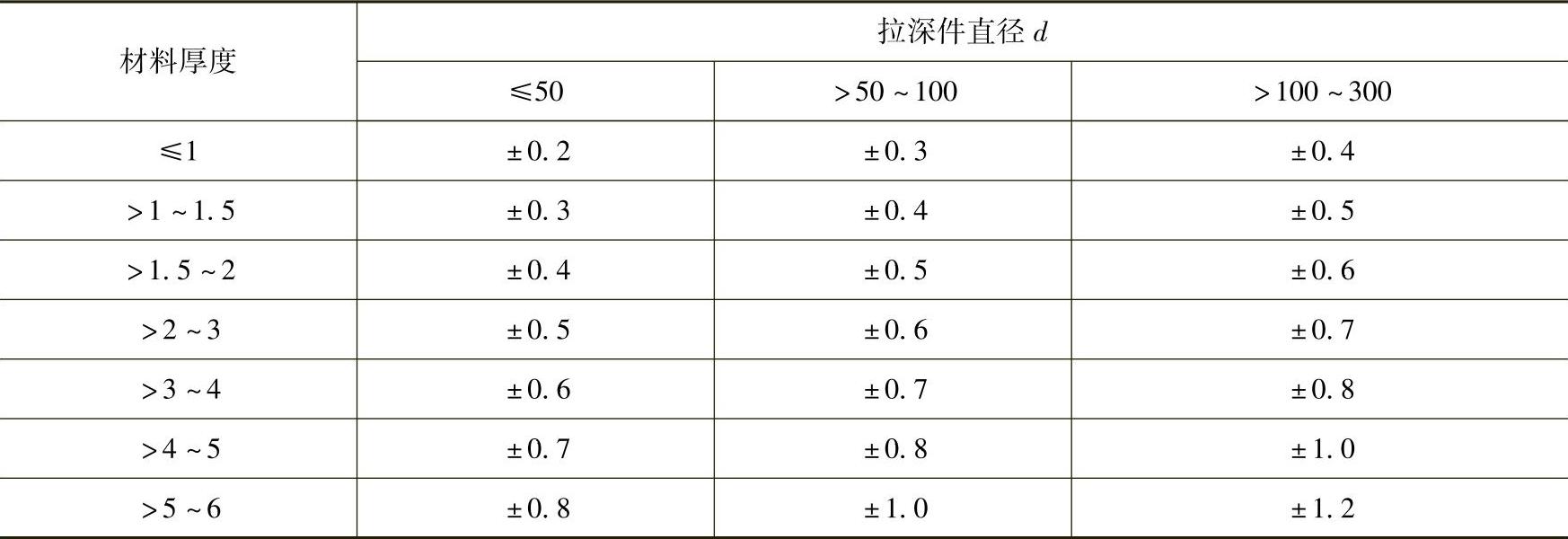

表4-12 拉深件的直径公差(极限偏差)(单位:mm)

注:一般拉深件的内径尺寸取正偏差,外径尺寸取负偏差。

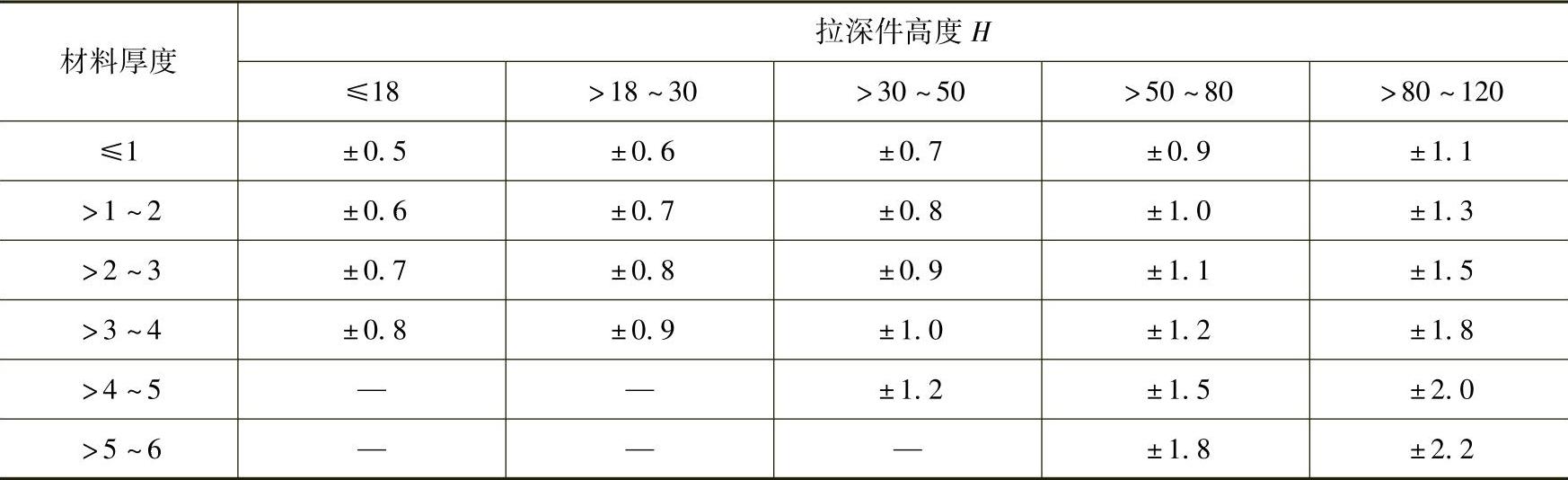

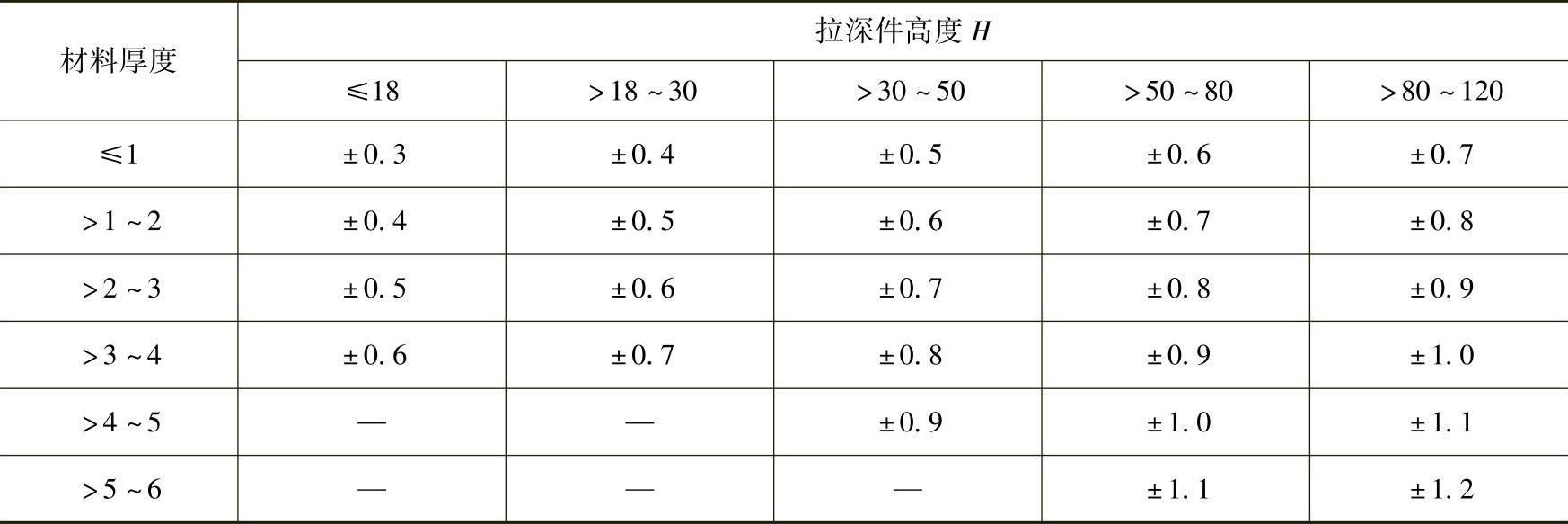

表4-13 无凸缘拉深件的高度公差(极限偏差)(单位:mm)

注:本表指制件一次拉成且不修边的情况。

表4-14 有凸缘拉深件的高度公差(极限偏差)(单位:mm)

注:本表为未经整形所达到的数值。

4.精冲件的精度与尺寸公差(https://www.xing528.com)

精冲件的尺寸公差等级与其材料的厚度有关,见表4-15。

表4-15 精冲件的尺寸公差等级

例如,精冲件的材料厚度为7mm,则其公差等级(公差)为:A=9mm,IT8(0.022mm);B=22mm,IT9(0.052mm);C=35mm,IT7+0.06mm(0.085mm)。

精冲件冲切截面的表面粗糙度与模具精度、精冲件材料及精冲过程中的润滑有关。其中,保持精冲模凸、凹模刃口的良好状态(靠对模具进行维修来实现),对精冲件冲切截面的表面粗糙度值Ra影响很大,见表4-16。

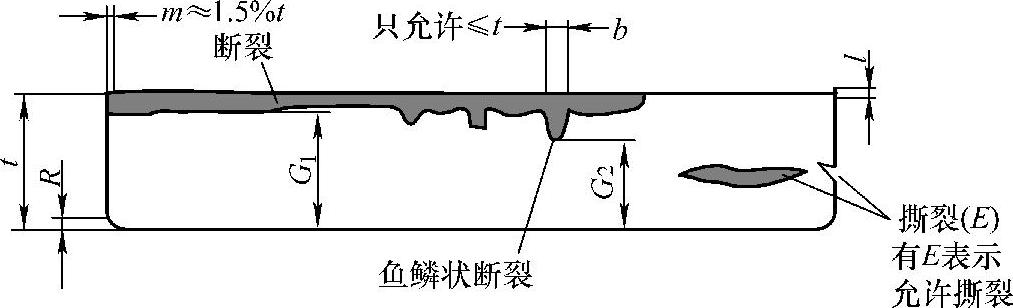

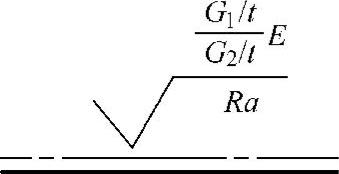

精冲件的冲切截面不完全是由剪切分离出的光洁面,还存在由拉断形成的撕裂带,但撕裂很窄,如图4-2所示。

表4-16 模具维修对表面粗糙度的影响

图4-2 冲切截面情况

其中 t——材料厚度(mm);

G1——断裂时的最小光面高度(mm);

G2——鱼鳞状断裂时的最小光面高度(mm);

b——鱼鳞状断裂时的最大允许宽度(mm);

m——允许的断裂深度(mm),m=1.5%×t;

l——毛刺高度(mm);

R——塌角高度(mm);

E——允许存在撕裂;

、

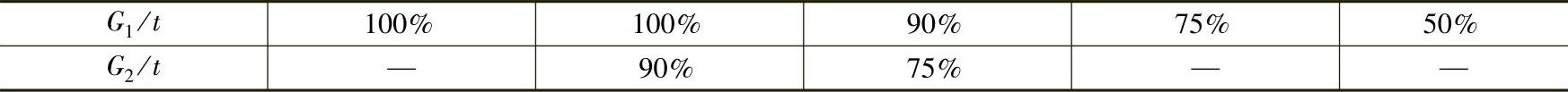

、 ——光面率,见表4-17。

——光面率,见表4-17。

表4-17 光面率常用值

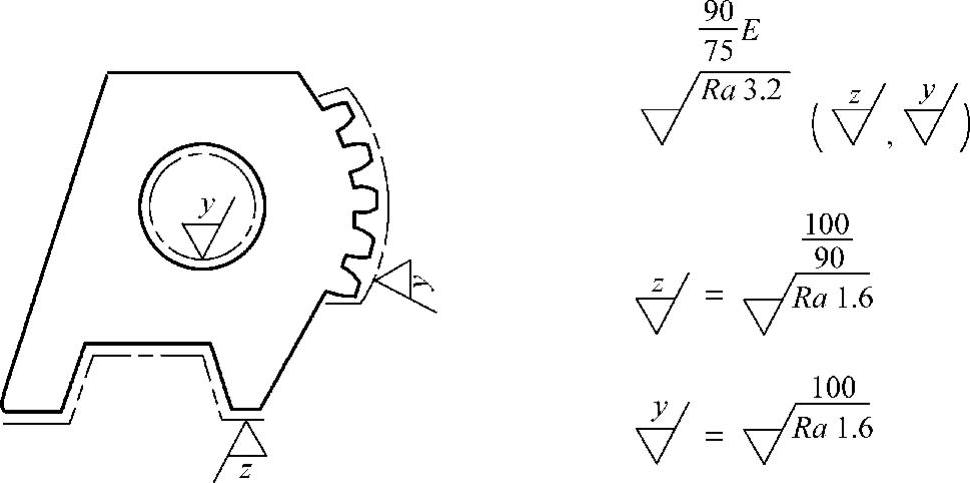

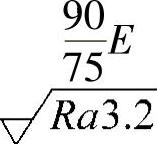

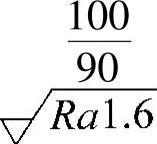

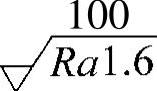

冲切截面要求的表示方法及其示例分别如图4-3和图4-4所示。

图4-3 冲切截面要求的表示方法

图4-4 精冲截面要求示例

图中  ——冲切截面(无点画线部分)的表面粗糙度值为Ra3.2μm,G1/t=90%,G2/t=75%,E表示允许存在撕裂带;

——冲切截面(无点画线部分)的表面粗糙度值为Ra3.2μm,G1/t=90%,G2/t=75%,E表示允许存在撕裂带;

——冲切截面的表面粗糙度值为Ra1.6μm,其上无E,表示不允许有撕裂带;

——冲切截面的表面粗糙度值为Ra1.6μm,其上无E,表示不允许有撕裂带;

——冲切截面的表面粗糙度值为Ra1.6μm,其上无E,表示不允许有撕裂带。

——冲切截面的表面粗糙度值为Ra1.6μm,其上无E,表示不允许有撕裂带。

精冲件冲切截面周边的塌角高度R应在允许的范围内,毛刺高度(l)一般为0.2~0.3mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。