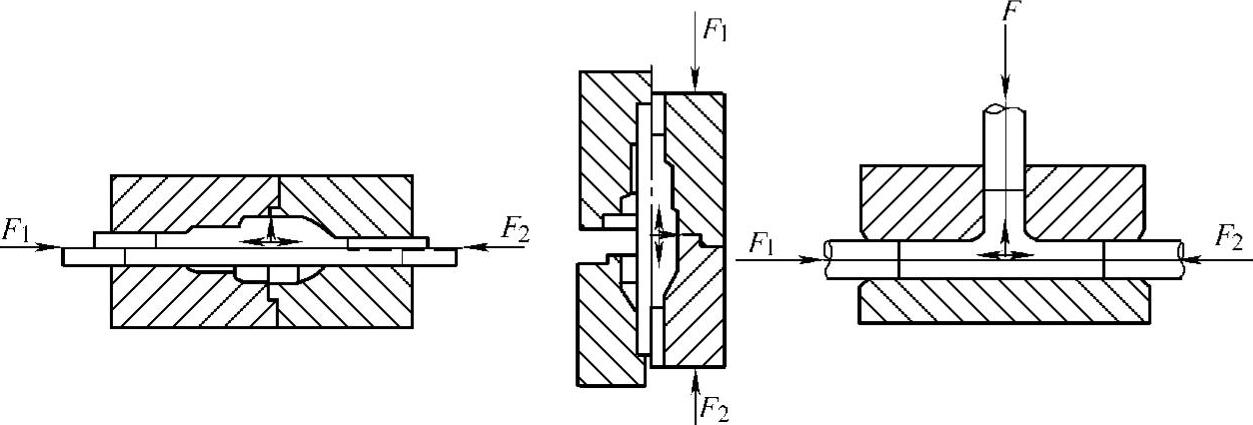

管材充液成形技术是1990年代刚刚兴起的新技术,根据模具的分模方式和工件的形状不同,管材充液成形可分为水平分模、垂直分模和带凸台或枝杈类零件成形三种基本类型,如图3-245所示。根据零件的变形特点,管材充液成形也可分为连续的胀形和压缩、只有局部胀形和压缩以及只有校形的成形三种类型。对于连续的胀形和压缩,由于整个工件的轮廓都产生材料的轴向流动,所以在整个成形过程中工件处于胀形和压缩状态,比只靠壁厚的变化具有更大变形程度的特点;只有局部胀形和压缩类的特点是在零件长度方向有大量的局部凸出。它们有的中间弯曲,有的没有,材料的轴向流动是压缩变形的结果,并且只对零件的两端有效。在靠近水平冲头附近的弯曲或凸出部分,只产生胀形和校形,几乎不产生轴向压缩,在成形这种零件的情况下(见图3-246),可以说轴向压缩是不可能的。而采用校形工艺,成形过程中主要产生壁厚变化。

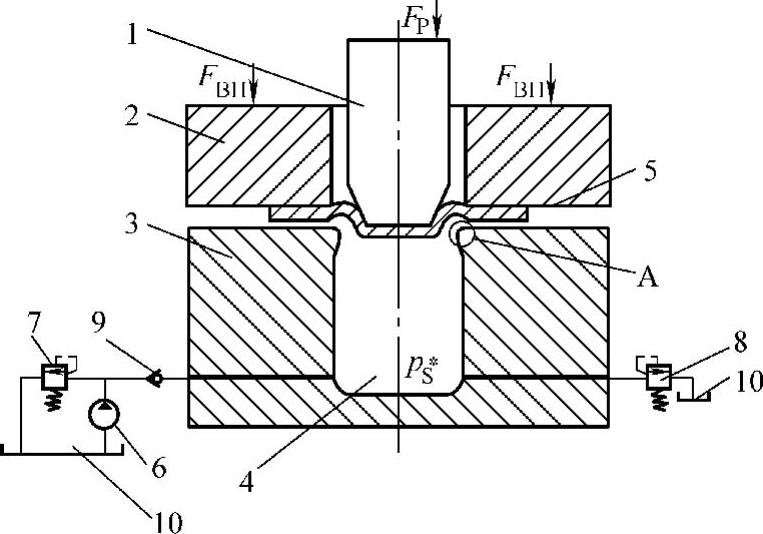

图3-244 充液拉深装置

1—凸模 2—压边圈 3—凹模 4—液压室 5—板料 6—泵 7—溢流阀 8—超高压溢流阀 9—超高压单向阀 10—油箱 A—凹模入口圆角

图3-245 管材充液成形方法分类(https://www.xing528.com)

图3-246 纯校形的管材充液成形方法

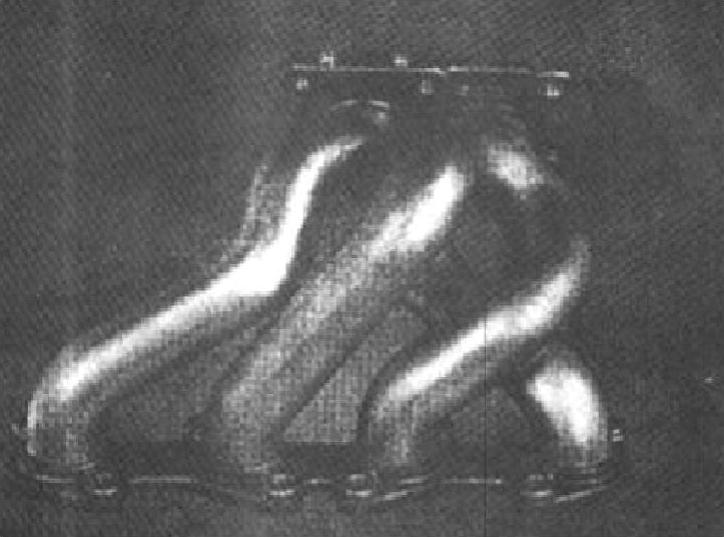

管材充液成形适用于航空航天、汽车、石化等多种行业的沿构件轴线变化的圆形、矩形截面或异形截面空心构件,如汽车发动机托架、车身框架等,飞机发动机中空曲轴等,阶梯轴、凸轮轴及曲轴等各种空心轴类。原则上适合于冷成形的材料均适合于管材液压成形,如碳钢、不锈钢、铝合金、钛合金、铜合金及镍合金等。

管材充液成形所用的原始坯料包括拉深管、焊接管、双壁管、带有凸出的管坯和预成形管坯。首先,管坯下料尺寸必须精确。否则在成形开始就出现液体泄漏,从而导致翘曲,沿管坯周边壁厚不均匀成形时容易导致破裂,严重情况下甚至导致工件失效。为此,管坯下料时必须满足以下精度:长度公差±0.5mm,横截面与轴线交叉角度公差±0.5°。另外,成形前管坯必须清扫干净,并且管端去掉毛刺,以避免合模或成形时破坏模具,划伤工件表面。

对于管材充液成形来说,理想的预成形件是一个直圆管。然而,为了确保成形件质量,管坯必须充分放置在模具内,一般情况下直圆管管坯形状满足不了要求,这就需要预成形工序。原则上,任何预成形工序都会降低工件后续的变形能力,这是因为局部应力强化和管壁厚度的不均会导致成形时出现问题。但是合适的管坯外形轮廓和好的预成形工序可以抵消这些消极影响。弯曲作为预成形方法常用在心轴、凸轮轴、各种支架等零部件上。一方面应注意弯曲内表面的起皱,同时弯曲时夹具留下的痕迹或沟槽也应避免,否则液压成形时容易导致工件过早破裂,特别是薄壁管成形中。压缩和胀形工艺主要用于径向上有较大差别、或中间带有较大凸出的工件上。对于复杂形状的零件,预成形工艺也可以是上述几种工艺的复合。总之,预成形工序作为管材充液成形制坯工序非常重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。