1.缩口

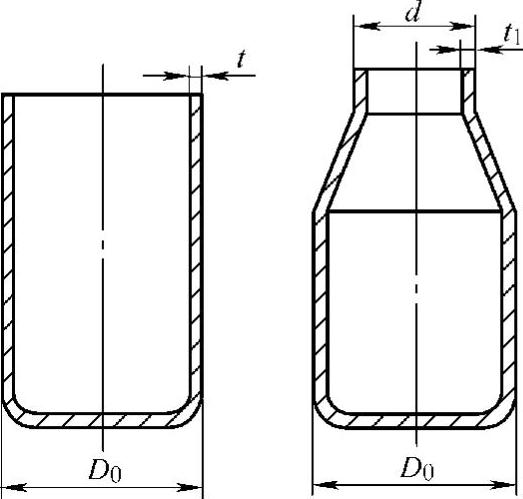

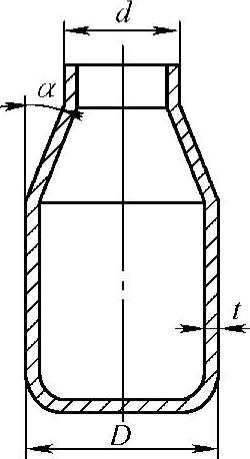

缩口是将筒形毛坯件的开口端直径缩小的一种冲压方法。冲压缩口是筒形件或管形件缩口的一种主要工艺方法(见图3-215),在国防、机器制造、日用品工业中应用广泛,如圆壳体件的口径部,用缩口工艺代替拉深工艺,可以减少工序数量。

(1)缩口成形特点 图3-216所示为锥面凹模对筒形件缩口成形的示意图。缩口时,筒形件缩口端材料在锥面压力作用下向凹模内滑动,直径逐渐减小,厚度及高度增加。材料的变形主要集中在变形区B段内,A段是已变形区,C段为非变形区,也是缩口处压力的传力区。当筒形件的相对厚度不大时,可以认为变形区的材料处于两向受压平面应力状态(切向及径向受压应力作用),主要承受切向压应力作用。而变形区应变状态则是径向为压缩变形,且绝对值最大,厚度与长度方向均为伸长变形,并且厚度方向变形量大于长度方向的变形量。

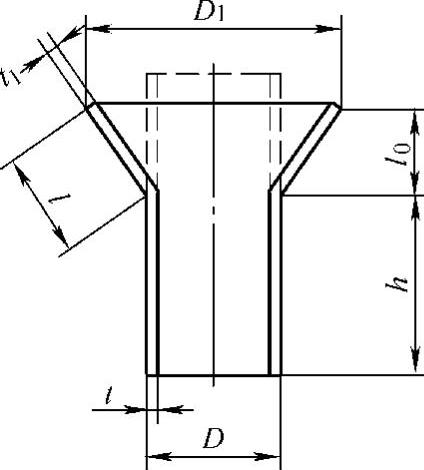

图3-215 筒形件的缩口

图3-216 缩口时的应力应变状态

缩口过程与变形区和非变形区的失稳条件有着密切的关系,与缩口力的大小更有直接的关系。一次缩口的变形程度是有限的,主要的限制因素是传力区筒壁在缩口压力过大时,由于纵向失稳而出现弯曲、环状波纹、直径镦粗或局部凹陷之类的缺陷;其次是变形区筒壁因受切向压缩应力的作用,发生切向失稳而起皱(见图3-217)。因此,防止失稳起皱和弯曲变形是进行缩口工艺设计应注意的主要问题。

图3-217 缩口成形时的失稳状态

(2)缩口变形程度 缩口变形程度可用缩口系数Ms表示,即

式中 d——制件缩口后口部直径;

D0——制件缩口前口部直径。

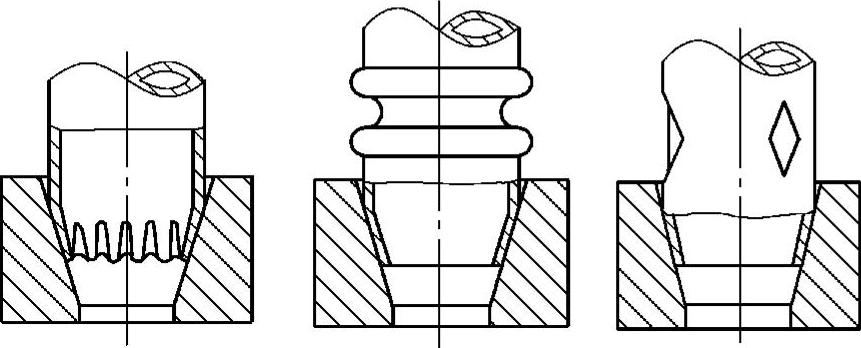

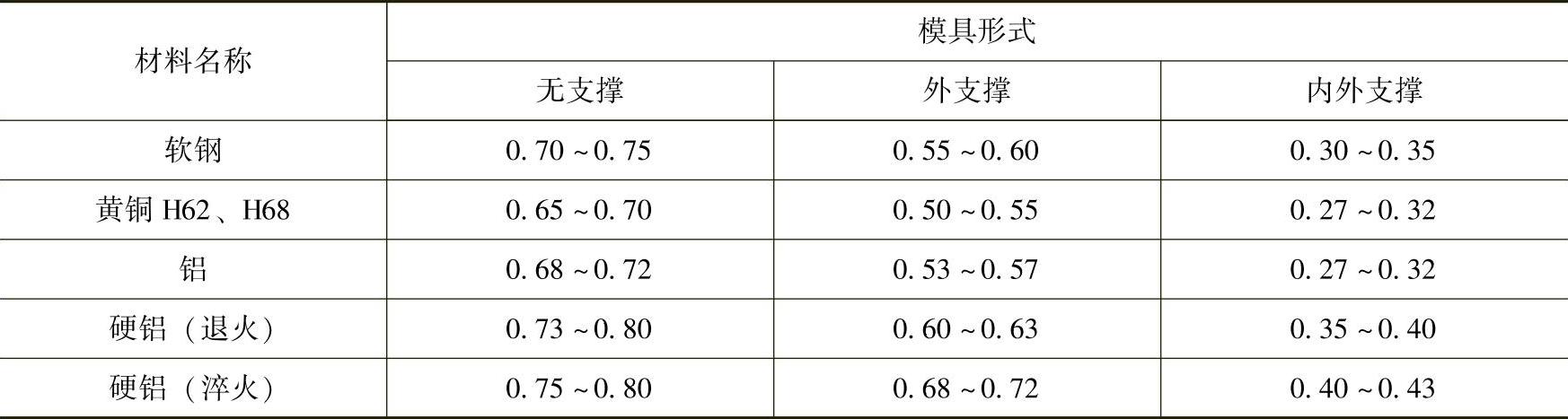

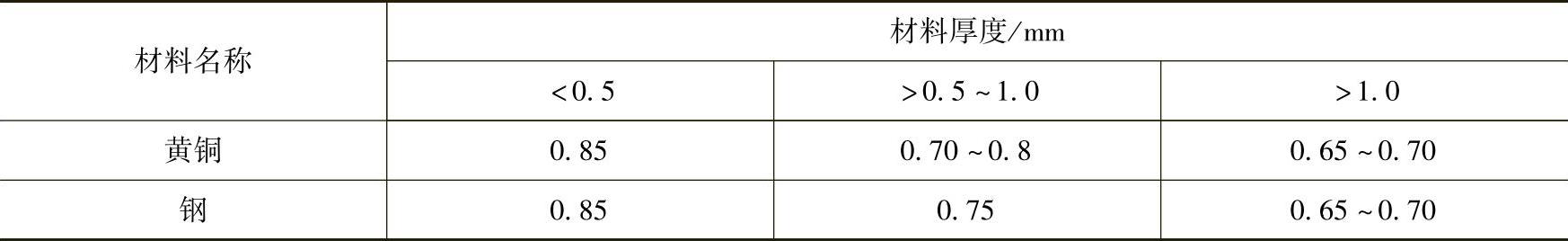

缩口系数与材料的力学性能(塑性和强度)、材料厚度、凹模的锥角、模具的形式(见图3-218)、凹模型面的表面粗糙度、润滑条件、工件缩口端边缘整齐程度等因素有关。材料的塑性越好,屈强比值越大,则允许的缩口变形程度越大(即缩口系数越小);板料越厚,缩口时不易出现塑性失稳,有利于缩口成形;采用内支撑(模芯)模具结构时,变形区材料在模芯的反力作用下贴着凹模成形,成形时工件口部不容易起皱;根据经验选用最佳凹模锥角(2α=52°30′)时,所需的缩口力相应也最小,可以提高缩口变形程度10%~15%;模具锥面的表面粗糙度值越低,润滑条件越好,则材料与模具之间的摩擦阻力就越小,有利于缩口成形。缩口件的表面质量还与毛坯敞口边缘的毛刺和孔口整齐程度有关,毛刺小而且孔口整齐,缩口件表面质量就高。不同缩口模具形式所允许的第一次缩口的极限缩口系数见表3-71。

表3-71 不同模具形式的缩口系数M1

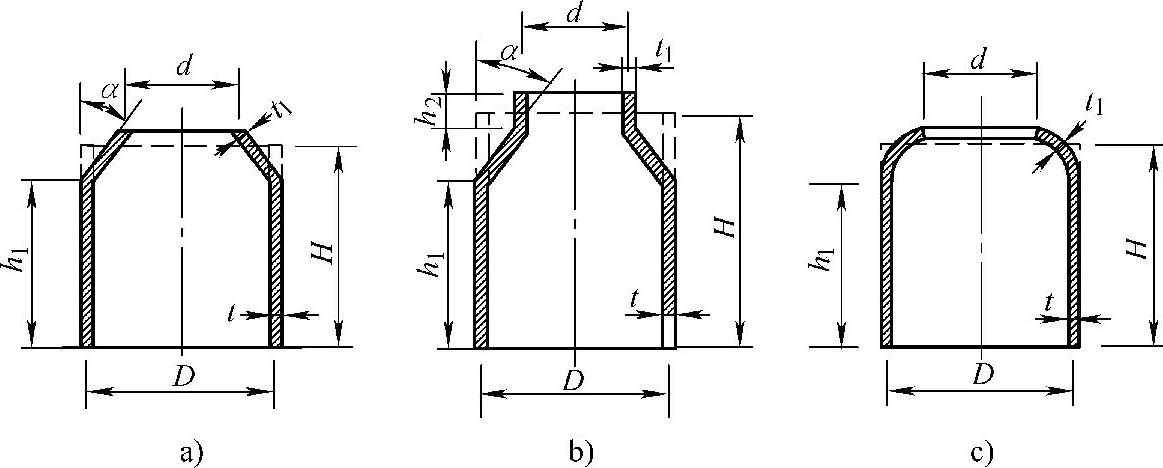

常用的缩口模具形式有三种:图3-218a所示为无支撑缩口模具,此类模具结构简单,但坯料筒壁的稳定性差,容易起皱;图3-218b所示为外部支撑缩口模具,此类模具较前者复杂,对坯料筒壁的支撑稳定性好,许可的缩口系数可取得小些;图3-218c所示为内外支撑缩口模具,此类模具最为复杂,对坯料筒壁的支撑稳定性最好,许可的缩口系数可取得更小。

图3-218 常用的缩口模具形式

a)无支撑缩口模具 b)外部支撑缩口模具 c)内外支撑缩口模具

(3)缩口工艺计算

1)缩口次数。当计算出来的缩口系数Ms小于表3-71中的极限缩口系数时,则需要进行多次缩口,其缩口次数n由下式确定,即

式中 Mp——平均缩口系数(表3-72)。

d——制件缩口后口部直径;

D0——制件缩口前口部直径。

表3-72 平均缩口系数Mp

2)各次缩口系数的确定。从缩口工艺考虑,缩口次数不宜太多,因为材料经过多次缩口后硬化程度较高,多次缩口时,前一次的缩口工序应该尽量为后续工序创造有利条件,即需具备足够的预备变形,否则后续的缩口工序会因为前面工序的变形不足而引起传力区强度不足而失稳,导致成形失败。反之,若预备变形太大,则会使变形区出现失稳起皱而使后续工序无法进行。

一般第一道工序的缩口系数采用:

M1=0.9Mp (3-133)

以后各道工序的缩口系数为

Mn=(1.05~1.1)Mp (3-134)

3)缩口毛坯尺寸的计算。缩口变形主要是切向压缩变形,但在长度与厚度方向上也有少量变形。长度方向上,当凹模半角不大时,会发生少量伸长变形;当凹模半角较大时,会发生少量压缩变形。

缩口时制件的颈口略有增厚,精确计算可按下式进行,即

式中 t0——缩口前坯料厚度;

t——缩口后坯料厚度

D0——缩口前坯料直径;

d——缩口后坯料直径。

必须注意,一般缩口后口部直径会出现0.5%~0.8%的回弹。缩口毛坯尺寸可根据变形前后体积不变的原则计算,以下列出三种不同口部形状的管坯高度尺寸的计算公式。

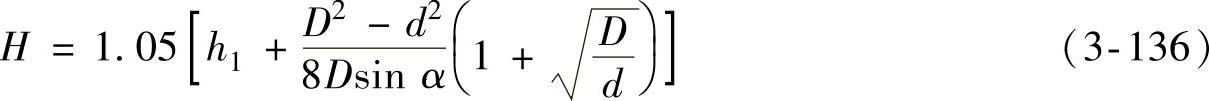

对于图3-219a,其计算公式为

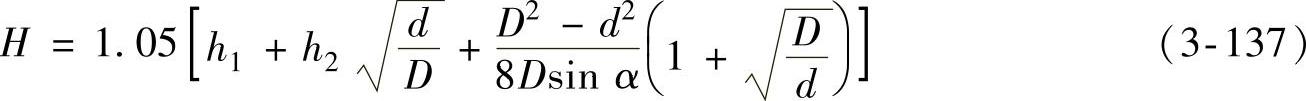

对于图3-219b,其计算公式为

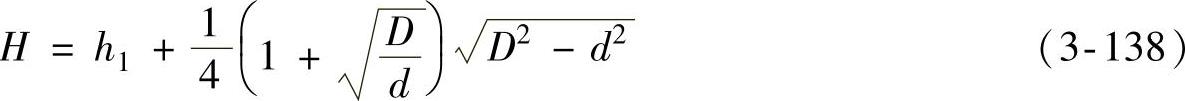

对于图3-219c,其计算公式为

式中符号意义如图3-219所示。

图3-219 缩口件坯料高度尺寸计算

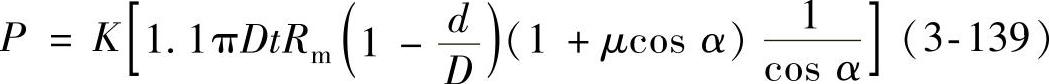

4)缩口力的计算。对于图3-220所示的缩口件,在无芯棒缩口模进行缩口时的缩口力可用下式进行计算,即(https://www.xing528.com)

式中 P——缩口力;

K——速度系数。在曲柄压力机上工作时,K=1.15;

D——缩口前坯料或半成品的直径(中径);

t——缩口前材料的厚度;

Rm——材料的抗拉强度;

μ——工件与凹模接触面的摩擦系数;

α——凹模圆锥半锥角。

图3-220 缩口件尺寸简图

为简化起见,对于无芯棒且无外部支撑的缩口模进行缩口时,其缩口力可用下列经验公式进行近似计算,即

P=(2.4~3.4)πtRm(D-d) (3-140)

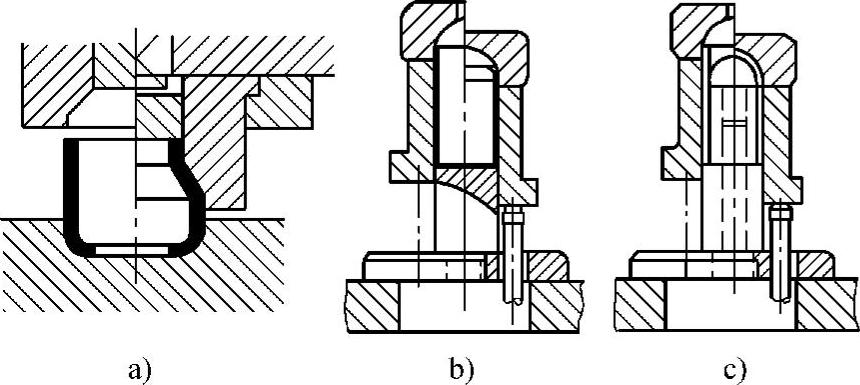

2.扩口

与缩口变形相反,扩口是使管材或空心件口部扩大的一种成形方法,常用于成形各种管接头(见图3-221),在管材加工中应用较多。

(1)变形程度 扩口成形工艺的变形程度常用扩口系数K来表示,即

式中 d——坯料扩口后直径;

d0——坯料扩口前直径。

图3-221 扩口工艺简图

材料特性、模具约束条件、管口状态、管口形状及扩口方式、分瓣模中分块的数目、相对厚度都对极限扩口系数有一定影响。在管材的传力区部位增加约束,提高抗失稳能力以及对管口局部加热等工艺措施均可有效提高极限扩口系数。粗糙的管口表面不利于扩口工艺,采用刚性锥形凸模的扩口比分瓣凸模扩口更有利于提高极限扩口系数,成形质量较好。在进行钢管扩口时,相对厚度越大,则极限扩口系数也越大。如果扩口坯料为经过拉深的空心开口件,那么还应考虑预成形材料的加工硬化及材料方向性的影响,试验证明,随着预成形量的增加,极限扩口系数减小,在这种情况下,为了提高极限扩口系数,可增加中间退火工序。

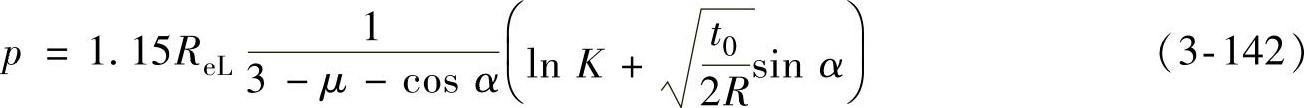

(2)扩口力及毛坯尺寸的计算 采用锥形刚性凸模扩口时,单位扩口力可用下式计算,即

式中 p——单位扩口压力;

ReL——材料的屈服强度;

μ——摩擦系数;

α——凸模半锥角;

K——扩口系数;

R——扩口后的圆筒部分的半径。

在实际生产中,为了简化计算,常采用以下经验公式,即

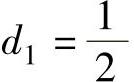

P=πbd1tReL (3-143)

式中 P——扩口力;

d1——管坯的平均直径,

(D+d),D为管坯外径,d为管坯内径;

(D+d),D为管坯外径,d为管坯内径;

t——管坯厚度;

ReL——材料的屈服强度;

b——修正系数,其值与扩口系数有关,见表3-73。

表3-73 修正系数b

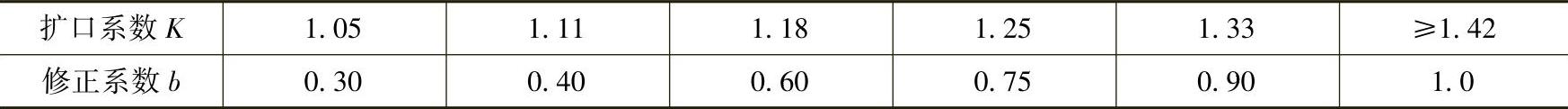

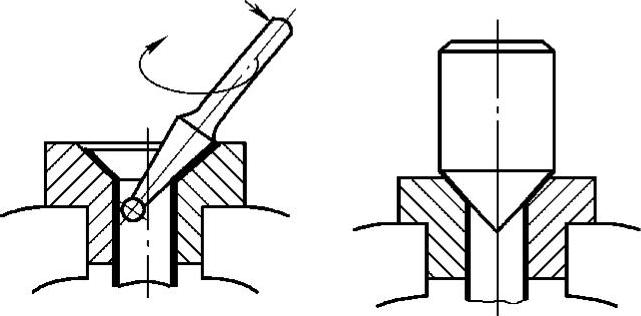

在计算扩口件毛坯尺寸时,对于给定形状、尺寸的扩口管件,其管坯直径及壁厚通常取与管件要求的筒体直径及壁厚相等(见图3-222)。按扩口前后体积不变条件可确定扩口部分所需的管坯长度,然后加上管件筒体部分的长度即为管坯的长度尺寸。

式中 K——扩口系数;

l——锥形母线长度;

t——扩口前管坯壁厚;

t1——扩口后口部壁厚。

图3-222 扩口件尺寸简图

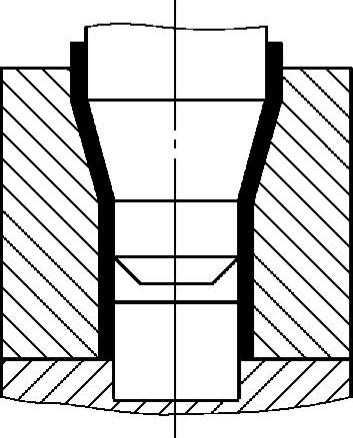

(3)扩口成形方式 扩口的主要方式如图3-223和图3-224所示。直径小于20mm、壁厚小于1mm的管材,如果产量不大,可采用如图3-223所示的简单手工工具来进行扩口,但扩口的精度、表面粗糙度不很理想。当产量大、扩口质量要求高的时候,则需要采用模具或专用扩口机进行扩口。图3-224所示为浮动凹模扩口模具,首先,将圆管毛坯穿过凹模20放入张开的分体定位夹紧圈14内,凸模3随压力机滑块下行,卸料板9与浮动凹模20接触,凸模3继续下行,卸料板9把凹模20压下,分体定位夹紧圈14夹紧零件,凸模3下行扩口至成形结束。零件变形结束后,滑块上行,凸模3离开凹模20,橡胶16把夹紧圈顶起,分体定位夹紧圈14张开,凹模被托起,再用打杆11打击顶杆15,顶出零件,完成一个零件的成形。此外,旋压、爆炸成形、电磁成形等新工艺也都在扩口工艺中有许多成功的应用。

图3-223 手工工具扩口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。