1.有凸缘圆筒形件的拉深特点

有凸缘圆筒形拉深件可以看成是一般圆筒形件在拉深未结束时的半成品,即只将毛坯外径拉深到等于法兰边(即凸缘)直径dt时,拉深过程就结束,因此其变形区的应力状态和变形特点应与圆筒形件相同。

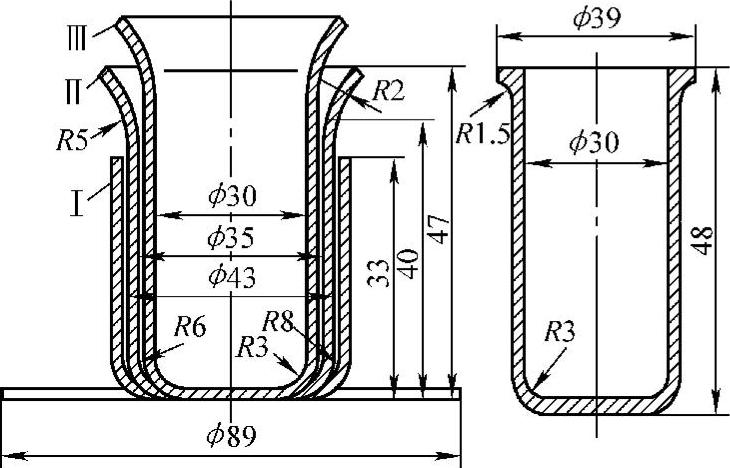

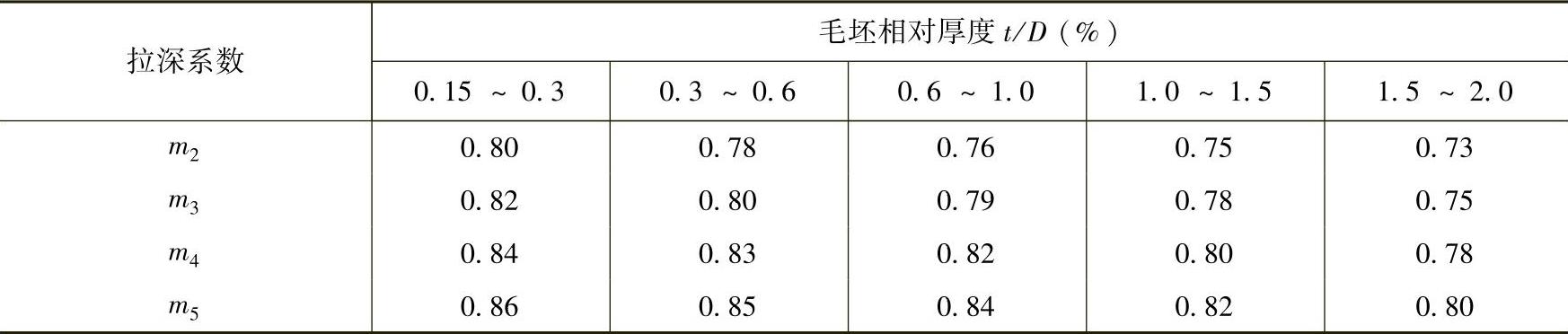

根据凸缘的相对直径dt/d比值的不同,可将有凸缘圆筒形件分为窄凸缘圆筒形件(dt/d=1.1~1.4)和宽凸缘圆筒形件(dt/d﹥1.4)。窄凸缘件拉深时的工艺计算完全按一般圆筒形零件的计算方法,若h/d大于一次拉深的许用值时,只在倒数第二道拉深才拉出凸缘或者拉成锥形凸缘,最后校正成水平凸缘,如图3-132所示。若h/d较小,则第一次可拉成锥形凸缘,最后校正成水平凸缘。

下面着重对宽凸缘件的拉深进行分析,主要介绍其与直壁圆筒形件的不同点。

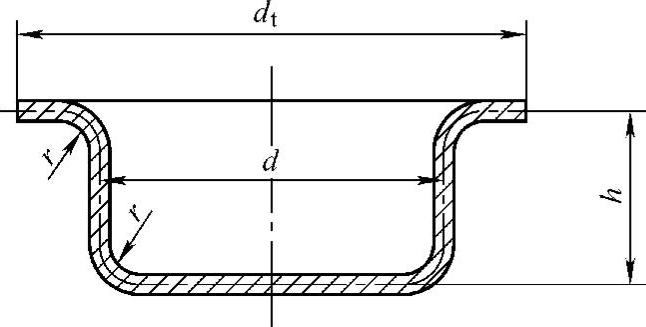

当rp=rd=r时(见图3-133),宽凸缘件毛坯直径按式(3-69)计算,即

图3-132 窄凸缘件拉深

图3-133 凸缘件毛坯的计算

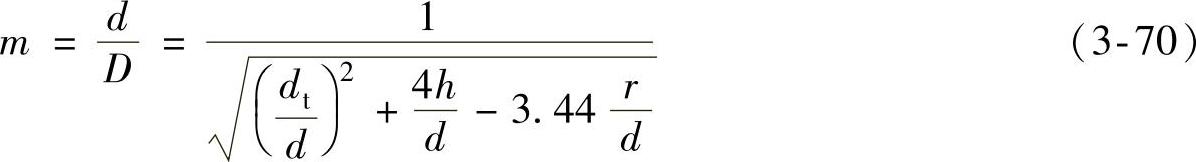

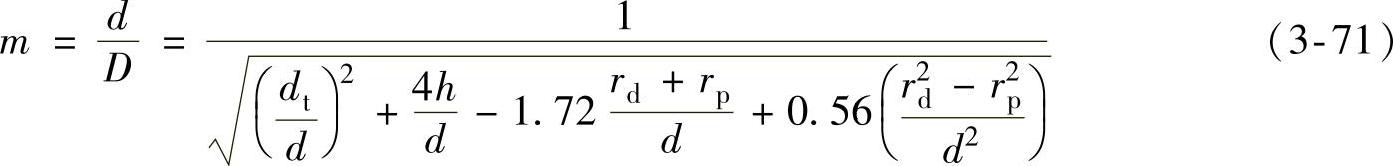

根据拉深系数的定义,宽凸缘件总的拉深系数仍可表示为

式中 D——毛坯直径(mm);

dt——凸缘外径(包括修边余量,mm);

d——筒部直径(中径,mm);

r——底部和凸缘部的圆角半径(当料厚大于1mm时,r值按中线尺寸计算),而当

rp≠rd时,总的拉深系数为:

由式(3-70)、式(3-71)可知,凸缘件的拉深系数取决于三个尺寸因素:相对凸缘直径dt/d,相对拉深高度h/d和相对圆角半径r/d,其中dt/d的影响最大,而r/d的影响最小。

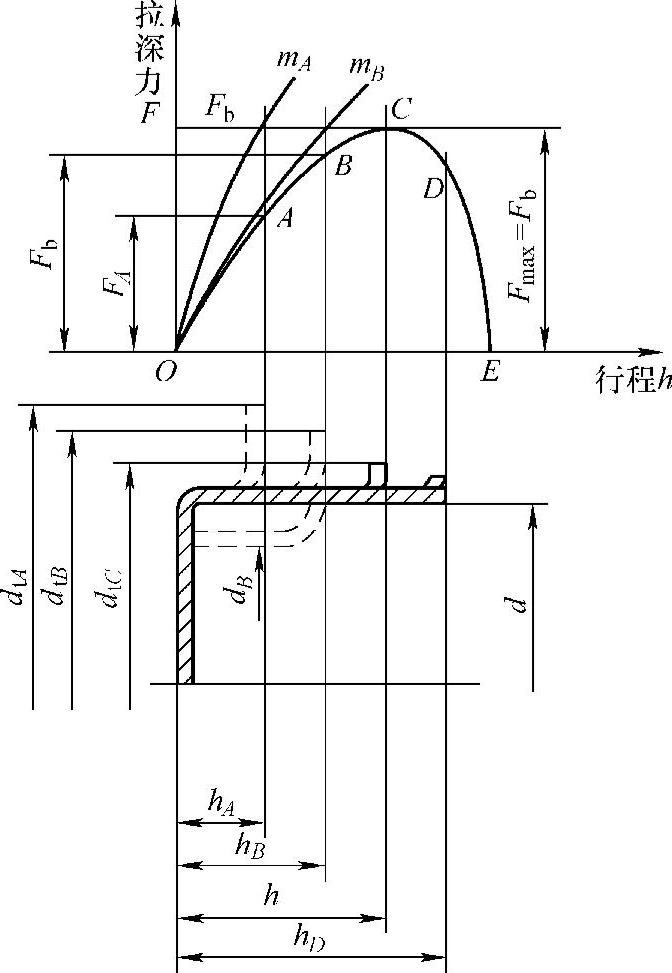

对于两个无凸缘圆筒形零件,只要它们的总拉深系数相同,则表示它们的变形程度就相同,这个原则对于宽凸缘件则不能成立,可从图3-134来分析。该图表示用直径为D的毛坯拉深直径为d、高为h的圆筒形零件的变形过程,Fb表示危险断面的强度。设图3-134中的A、B两种状态即为所求的宽凸缘零件,两者的高度及凸缘直径不同,但筒部的直径相同,即两者的拉深系数完全相同(m=d/D)。很明显,B状态时的变形程度比A状态时的要大。因拉深A状态时,毛坯外边的切向收缩变形为(D-dtA)/D,B时是(D-dtB)/D,而dtB﹤dtA,所以拉深B时有较多的材料被拉入凹模,即B状态时的变形程度大于A状态,这即说明对于宽凸缘件,不能就拉深系数的大小来判断变形程度的大小。

由于宽凸缘拉深时材料并没有被全部拉入凹模,因此同圆形件相比,这种拉深具有自己的特点:

图3-134 有凸缘圆筒形件的拉深过程

1)宽凸缘件的首次极限拉深系数比圆筒件要小。从图3-134可知,拉深到B瞬时的凸缘件拉深结束时变形力为FB,该力比危险断面处的承载能力Fb要小,说明材料的塑性未被充分利用,还允许产生更大的塑性变形,因而第一次可采用小于d的直径进行拉深,如采用dB拉深凸缘零件,因dB﹤d,这时的极限拉深系数为mB=dB/D,小于拉深圆筒件的拉深系数。

2)宽凸缘件的拉深变形程度不能用拉深系数的大小来衡量。(https://www.xing528.com)

3)宽凸缘件的首次极限拉深系数值与零件的相对凸缘直径dt/d有关。

2.一次成形拉深极限

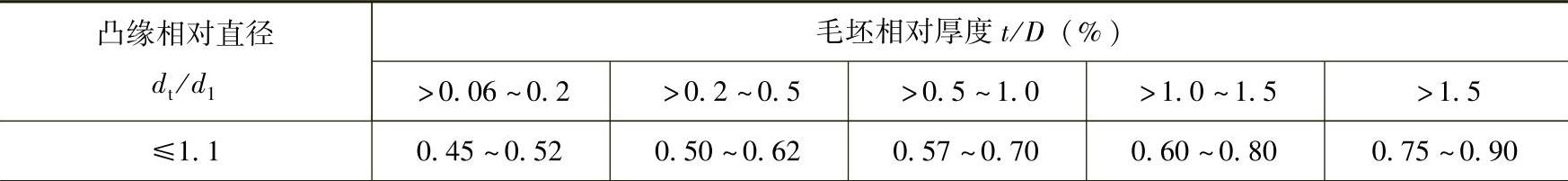

有凸缘圆筒形件第一次拉深的许可变形程度可用相应于dt/d1不同比值的最大相对高度来表示h1/d1(见表3-44)。

表3-44 有凸缘圆筒形件第一次拉深的最大相对高度h1/d1(适用于08钢、10钢)

(续)

注:较大值适用于零件圆角半径较大的情况,即rd(或rp)=(10~20)t;

较小值适用于零件圆角半径较小的情况,即rd(或rp)=(4~8)t。

当工件的相对拉深高度h/d﹥h1/d1时,则该工件就不能用一道工序拉深出来,而需要两次或多次才能拉出。

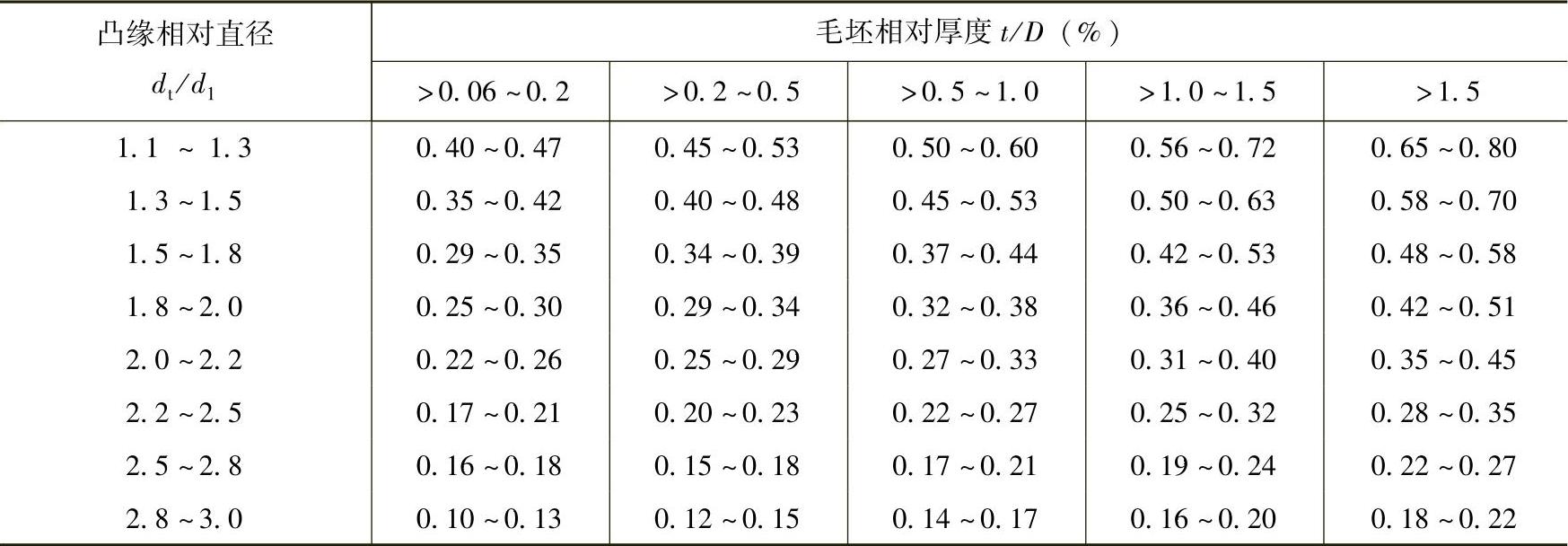

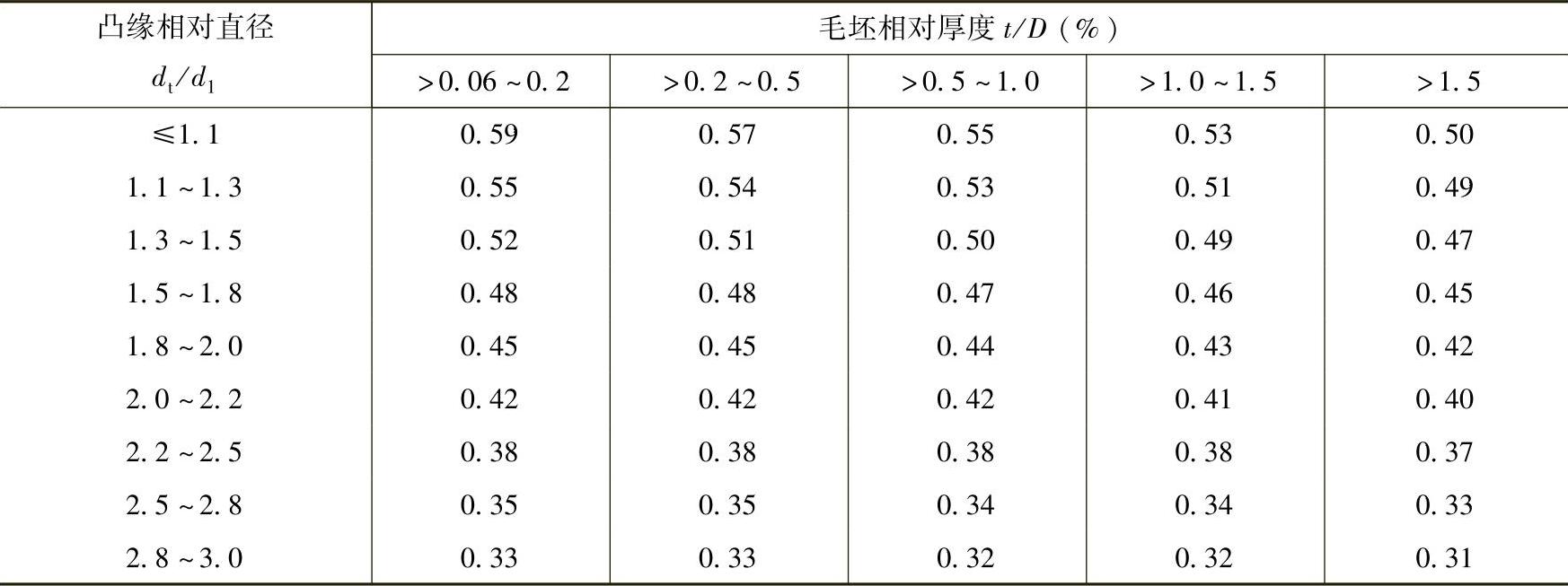

有凸缘圆筒形件多次拉深时,第一次拉深和以后各次拉深的极限拉深系数列于表3-45和表3-46中。以后各次拉深的拉深系数为mi=di/di-1(1﹤i≤n)。

表3-45 有凸缘圆筒形件第一次拉深的极限拉深系数m1(适用于08钢、10钢)

表3-46 有凸缘圆筒形件以后各次拉深的极限拉深系数(适用于08钢、10钢)

3.宽凸缘圆筒形件的拉深方法

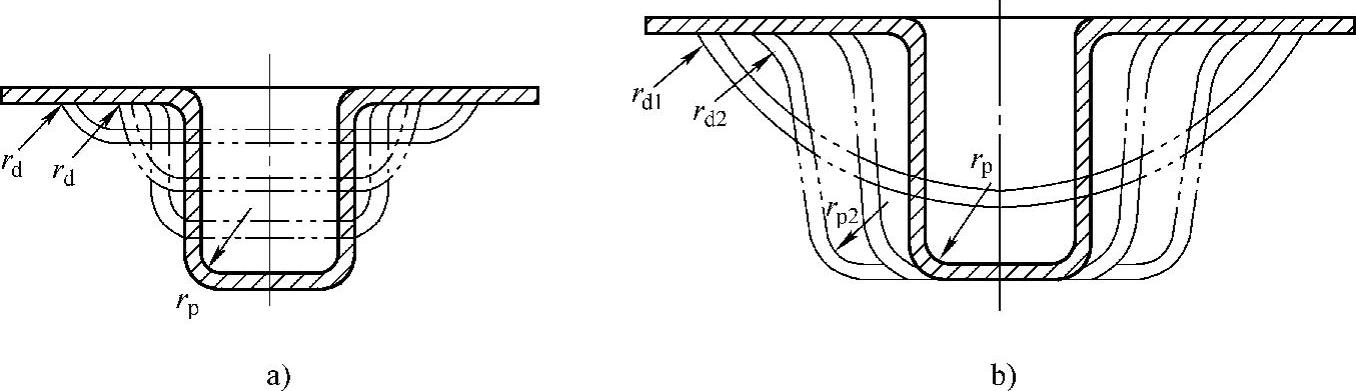

宽凸缘圆筒形件的拉深方法有两种。一种是中小型(dt<200mm)、料薄的零件,通常靠减小筒形直径、增加高度来达到尺寸要求,即圆角半径rd及rp在首次拉深时就与dt一起成形到工件的尺寸,在后续的拉深过程中基本上保持不变,如图3-135a所示。这种方法拉深时不易起皱,但制成的零件表面质量较差,容易在直壁部分和凸缘上残留中间工序形成的圆角部分弯曲和厚度局部变化的痕迹,所以最后应加一道压力较大的整形工序。

另一种方法如图3-135b所示,常用在dt﹥200mm的大型拉深件中。零件的高度在第一次拉深时就基本形成,在以后的整个拉深过程中基本保持不变,通过减小圆角半径rd、rp,逐渐缩小筒形部分的直径来拉深零件。此法对厚料更为合适。用此法制成的零件表面光滑平整,厚度均匀,不存在中间工序中圆角部分的弯曲与局部变薄的痕迹。但在第一次拉深时,因圆角半径较大,容易起皱,当零件底部圆角半径较小,或者对凸缘有平面度要求时,也需要在最后加一道整形工序。

在实际生产中往往将上述两种方法综合起来用。

图3-135 宽凸缘圆筒形件的拉深方法

a)rd、rp不变,减小直径,增加高度 b)高度不变,减小rd、rp,从而减小直径

在拉深宽凸缘圆筒形件中要特别注意的是:在形成凸缘直径dt之后,在以后各次拉深中,凸缘直径dt不再变化。这是因为后续拉深时,dt的微量缩小也会使中间圆筒部分的拉应力过大而使危险断面破裂。为此,必须正确计算拉深高度,严格控制凸模进入凹模的深度。

除此之外,在设计模具时,通常把第一次拉深时拉入凹模的表面积比实际所需的面积多拉进3%~5%(有时可增加到10%,拉深次数多者取上限,少者取下限),即筒形部的深度比实际的要大些。这部分多拉进的材料从第二次开始以后的拉深中逐步分次返回到凸缘上来,使凸缘增厚,从而避免拉裂,同时补偿计算上的误差和板材在拉深中的厚度变化,方便试模时的调整。返回到凸缘的材料会使筒口处的凸缘变厚或形成微小的波纹,但能保持dt不变,不影响工件的质量,而且可通过校正工序得到校正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。