1.凸缘变形区的应力分析

(1)拉深中某时刻凸缘变形区的应力分布 拉深时,凸缘的应力状态为径向受拉应力σ1,切向受压应力σ3,厚度方向的压应力σ2可忽略不计,则只需求σ1和σ3的值,即可知变形区的应力分布。

径向拉应力σ1和切向压应力σ3的大小为

式中 σm——变形区材料的平均抗力(MPa);

Rt——拉深中某时刻的凸缘半径(mm);

R——凸缘区内任意点的半径(mm)。

拉深毛坯凸缘变形区各点σ1、σ3的分布如图3-115所示。在变形区的内边缘(即R=r处)径向拉应力σ1取最大值,即

在变形区外边缘(R=Rt处)切向压应力σ3取最大值,即

从凸缘外边缘向内边缘σ1由低到高变化,σ3则由高到低变化,在凸缘中间必有一交点,σ1=|σ3|,易由式(3-43)得:R=0.6Rt,也就是说,半径为R的圆将凸缘变形区分成两部分,由此圆向凹模腔口方向的部分,拉应力占优势(σ1>|σ3|),拉应变ε1的绝对值最大,材料厚度是减薄的;由此圆向外到毛坯边缘的部分,压应力占优势(σ3>σ1),压应变ε3的绝对值最大,材料厚度是增厚的。交点处就是变形区在厚度方向发生增厚和减薄变形的分界点。

(2)拉深过程中σ1max的变化规律 由式(3-44)可知,σ1max与变形区材料的平均抗力 及表示变形区大小的Rt/r的乘积有关。随着拉深的进行,因加工硬化使

及表示变形区大小的Rt/r的乘积有关。随着拉深的进行,因加工硬化使 逐渐增大,而Rt/r逐渐减小,但此时

逐渐增大,而Rt/r逐渐减小,但此时 的增大占主导地位,所以σ1max逐渐增加,大约在拉深进行到Rt=(0.7~0.9)R0时,σ1max也出现最大值σmax1max。以后随着拉深的进行,由于Rt/r的减小占主导地位,σ1max也逐渐减少,直到拉深结束(Rt=r)时,σ1max减少为零。

的增大占主导地位,所以σ1max逐渐增加,大约在拉深进行到Rt=(0.7~0.9)R0时,σ1max也出现最大值σmax1max。以后随着拉深的进行,由于Rt/r的减小占主导地位,σ1max也逐渐减少,直到拉深结束(Rt=r)时,σ1max减少为零。

(3)拉深过程中|σ3|max的变化规律 由式(3-45)可知,|σ3|max仅取决于 ,只与材料有关,即随着拉深的进行,变形程度增加,σm增加,故|σ3|max也增加。随着拉深的进行,变形程度增加会使毛坯有起皱的危险。

,只与材料有关,即随着拉深的进行,变形程度增加,σm增加,故|σ3|max也增加。随着拉深的进行,变形程度增加会使毛坯有起皱的危险。

2.筒壁传力区的受力分析

凸模的压力F通过筒壁传递至凸缘的内边缘(凹模入口处),将变形区的材料拉入凹模(见图3-120)。显然,筒壁所受的拉应力主要是由凸缘材料的变形抗力σ1max引起的,此外还有:

1)由于压边力FQ在凸缘表面所产生的摩擦力,引起的摩擦阻力应力σM,其计算式为

式中 μ——材料与模具间的摩擦系数;

FQ——压边力(N);

d——凹模内径(mm);

t——材料厚度(mm)。

图3-120 筒壁传力区的受力分析

2)凸缘材料流过凹模圆角时,产生弯曲变形的阻力引起的拉应力σW,其计算式为

式中rd——凹模圆角半径(mm);

Rm——材料的强度极限(MPa)。

3)材料流过凹模圆角后又被拉直成筒壁的反向弯曲力σ′W,仍按式(3-47)进行计算,即

拉深初期,凸模圆角处的弯曲应力σ″W也仿式(3-47)计算,即

式中 rp——凸模圆角半径(mm)。

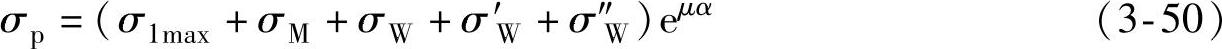

4)材料流过凹模圆角时的摩擦阻力,近似用摩擦阻力系数eμα来进行修正,其中,α为包角(材料与凹模圆角处相接触的角度)。因此,筒壁的拉应力总和为

由式(3-50)知,σp在拉深中是随σ1max和包角α的变化而变化的。当拉深中材料凸缘的外缘半径Rt=(0.7~0.9)R0时,σ1max达最大值,此时包角α接近于π/2,则摩擦阻力系数为eμπ/2,展开后略去高阶项,则近似为

故σp的最大值为

(https://www.xing528.com)

(https://www.xing528.com)

拉深中如果σpmax值超过了危险断面的强度Rm,则产生破裂。

3.毛坯形状和尺寸确定的依据

拉深时,金属材料按一定的规律流动,毛坯的形状必须适应金属流动的要求。实践证明旋转体零件的拉深可采用圆形毛坯。对于复杂形状的拉深件,通常都是先制造拉深模,根据分析,初步确定毛坯的形状,经多次试压和反复修改,直至符合要求后将毛坯形状最后确定下来,再做落料模。当然,毛坯轮廓的周边应圆滑过渡,不可有尖角或突变。

在不变薄拉深中,圆形毛坯的直径是按“拉深前后毛坯与工件的表面积不变”的原则来确定的。计算毛坯尺寸时,应以零件厚度的中线为基准来计算,即零件尺寸从料厚中间算起。

应当说明,拉深件毛坯受材料性能、模具几何参数、润滑条件、拉深系数以及零件几何形状等因素的影响,因此按上述原则确定毛坯尺寸时,应予以修正。

另外,由于材料的各向异性以及拉深时金属流动条件的差异,为了保证零件的尺寸,必须留出切边余量。在计算毛坯尺寸时,必须计入修边余量。修边余量见表3-35和表3-36。

4.简单旋转体拉深件毛坯尺寸的确定

求简单几何形状的拉深件的毛坯尺寸时,一般可将零件分解成若干个简单几何体,分别求出其表面积后,再相加,求出工件的总表面积。由于旋转体拉深件的毛坯为圆形,故可算出毛坯直径。拉深件的毛坯直径为

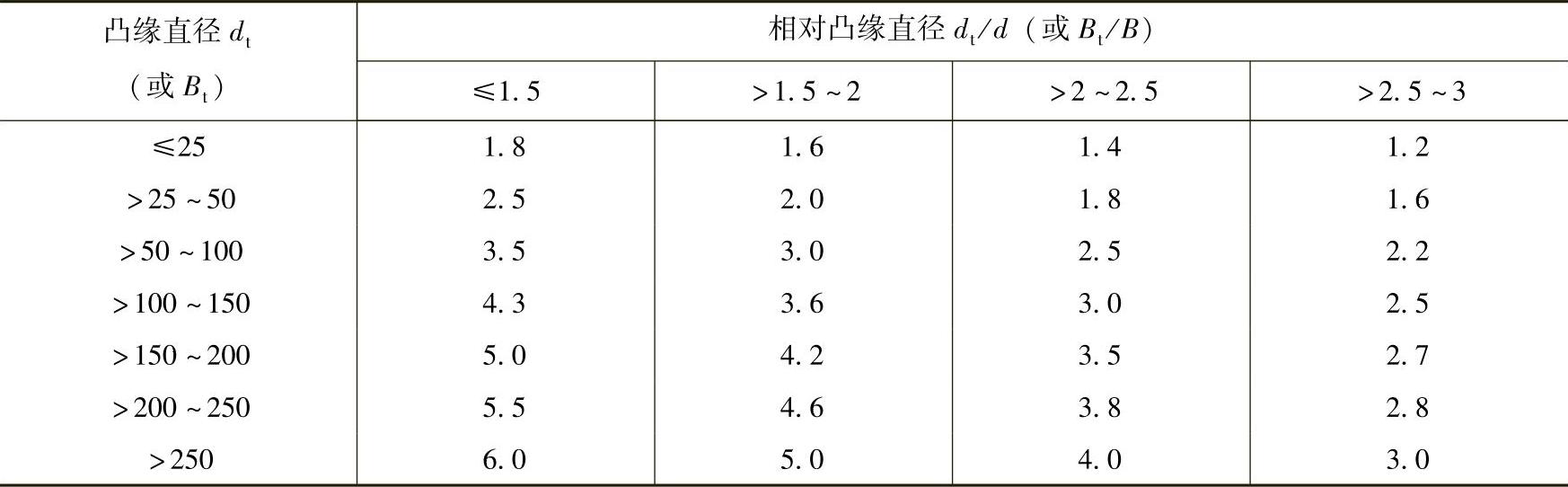

表3-35 无凸缘拉深件的修边余量(单位:mm)

注:1.B为正方形的边宽或长方形的短边宽度。

2.高拉深件必须规定中间修边工序。

3.对材料厚度小于0.5mm的薄材料作多次拉深时,应按表值增加30%。

表3-36 有凸缘拉深件的修边余量(单位:mm)

式中 D——毛坯直径(mm);

A——包括修边余量在内的拉深件表面积(mm2);

∑Af——拉深件各部分表面积的代数和(mm2)。

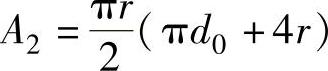

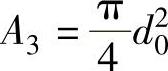

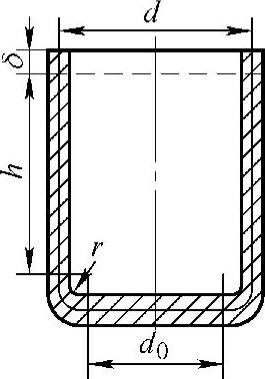

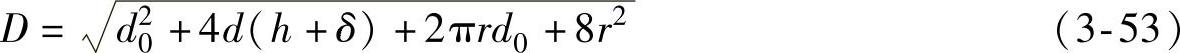

图3-121所示的零件可看成由圆筒直壁部分(A1),圆弧旋转而成的球台部分(A2)以及底部圆形平板(A3)三部分组成。

圆筒直壁部分的表面积为A1=πd(h+δ)

圆角球台部分的表面积为

式中 d0——底部平板部分的直径(mm);

r——工件中线在圆角处的圆角半径(mm)。

底部表面积为

图3-121 圆筒零件毛坯尺寸的计算

将∑Af=A1+A2+A3代入式(3-52)得

5.复杂旋转体拉深件毛坯尺寸的确定

对于各种复杂形状的旋转体零件,其毛坯直径的确定原则是:任何形状的母线绕轴旋转一周所得到的旋转体表面积,等于该母线的长度L与其重心绕旋转轴一周所得的周长2πRs的乘积,即

式中 A——旋转体表面积(mm2);

L——旋转体母线长度,其值等于各部分长度之和(mm),即L=l1+l2+…+ln;

Rs——旋转体母线重心至旋转体轴的距离(mm)。

由式(3-52)得出毛坯直径为

式中 ri——旋转体各组成部分母线的重心至旋转体轴的距离(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。