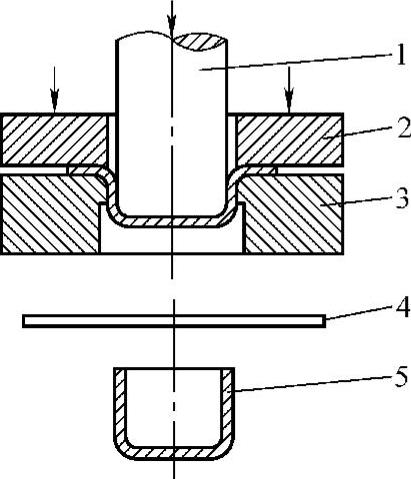

图3-116所示为平板毛坯拉深。圆形毛坯逐渐被拉进凸、凹模间的间隙中形成直壁,而处于凸模下面的材料则成为拉深件的底,当板料全部进入凸、凹模间的间隙时,拉深过程结束,平板毛坯就变成具有一定直径和高度的开口空心件。与冲裁相比,拉深凸、凹模的工作部分不应有锋利的刃口,而应具有一定的圆角;凸、凹模间的单边间隙稍大于料厚。

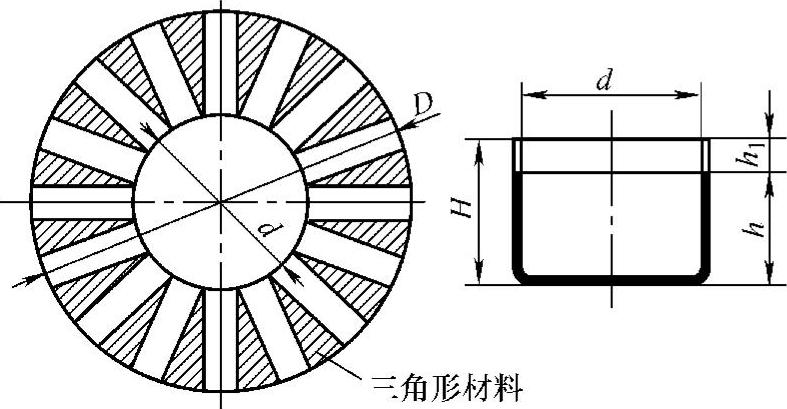

如果不用模具,则只要去掉图3-117中的阴影部分,再将剩余部分沿直径d的圆周弯折起来,并加以焊接就可以得到直径为d,高度为h=(D-d)/2,周边带有焊缝,口部呈波浪的开口筒形件。这说明圆形平板毛坯在成为筒形件的过程中必须去除多余材料。但在实际拉深成形过程中并没有去除多余材料,因此只能认为多余的材料在模具的作用下产生了流动。

图3-116 平板毛坯拉深

1—凸模 2—压边圈 3—凹模 4—板料 5—拉深件

图3-117 拉深时的材料转移

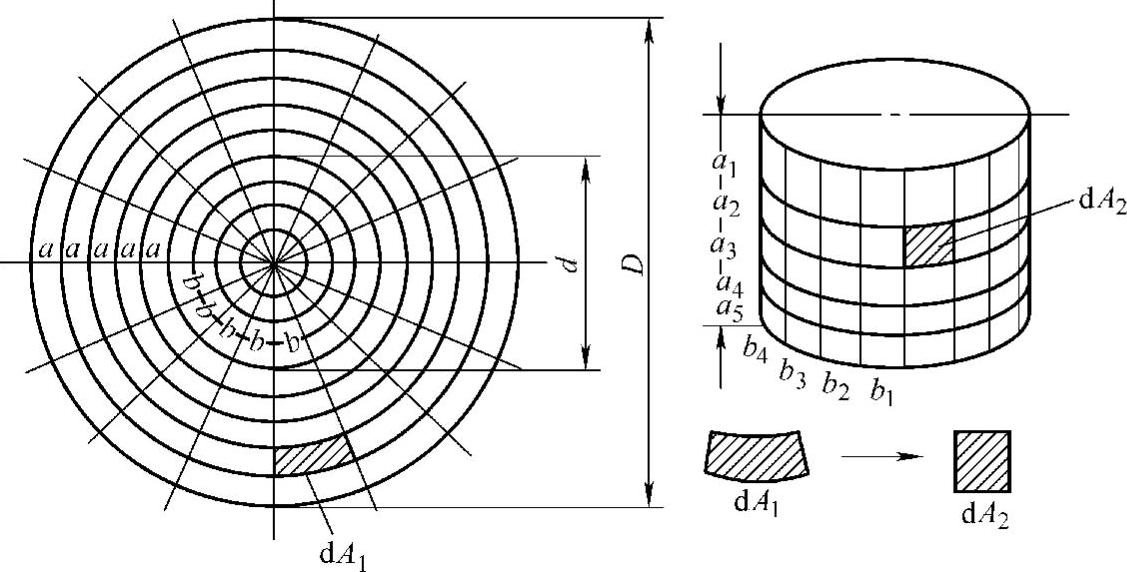

为了了解材料产生了怎样的流动,可以做坐标网格试验,即拉深前在毛坯上画一些由等距离的同心圆和等角度的辐射线组成的网格(见图3-118),然后进行拉深,通过比较拉深前后网格的变化来了解材料的流动情况。拉深后筒底部的网格变化不明显,而侧壁上的网格变化很大,拉深前等距离的同心圆拉深后变成了与筒底平行的不等距离的水平圆周线,越到口部圆周线的间距越大,即

a1>a2>a3>…﹥a

(https://www.xing528.com)

(https://www.xing528.com)

图3-118 拉深网格的变化

拉深前等角度的辐射线拉深后变成了等距离、相互平行且垂直于底部的平行线,即

b1=b2=b3=…=b

原来的扇形网格dA1,拉深后在工件的侧壁变成了等宽度的矩形dA2,离底部越远,矩形的高度越大。测量此时工件的高度,发现筒壁高度大于环行部分的半径差(D-d)/2,这说明材料沿高度方向产生了塑性流动。

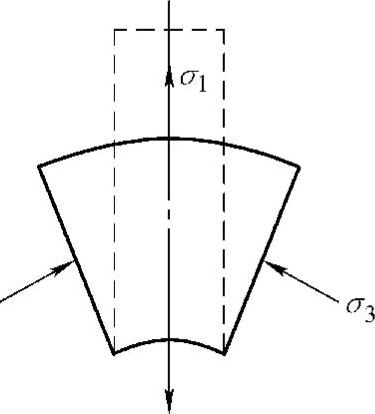

为分析金属是如何往高度方向流动的,可从变形区任选一个扇形格子来分析,如图3-119所示。从图3-119中可看出,扇形的宽度大于矩形的宽度,而高度却小于矩形的高度,因此扇形格拉深后要变成矩形格,必须宽度减小而长度增加。很明显扇形格只要切向受压产生压缩变形,径向受拉产生伸长变形就能产生这种情况。而在实际的变形过程中,由于有多余材料存在,拉深时材料间的相互挤压产生了切向压应力,凸模提供的拉深力产生了径向拉应力(见图3-119)。故(D-d)的圆环部分在径向拉应力和切向压应力的作用下径向伸长,切向缩短,扇形格子就变成了矩形格子,多余金属流到工件口部,使高度增加。

图3-119 拉深时扇形单元的受力与变形情况

综上所述,拉深变形过程可描述为:处于凸缘底部的材料在拉深过程中变化很小,变形主要集中在处于凹模平面上的(D-d)圆环形部分。该处金属在切向压应力和径向拉应力的共同作用下沿切向被压缩,且越到口部压缩得越多;沿径向伸长,且越到口部伸长得越多。该部分是拉深的主要变形区。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。