拉深是利用模具使平板毛坯变成开口的空心零件的冲压加工方法。拉深也称为拉延。

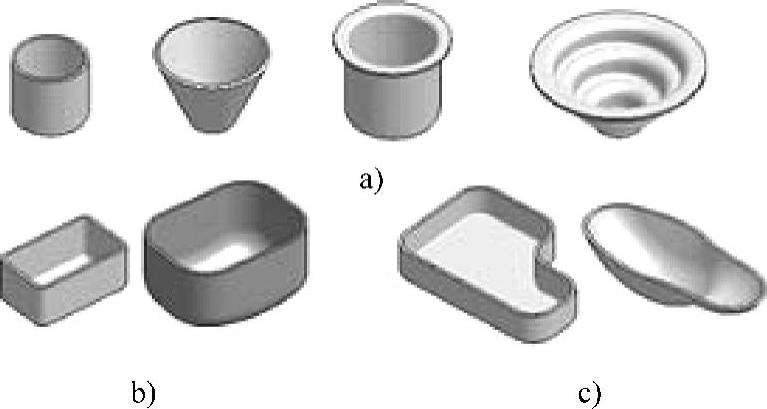

用拉深工艺可以制得筒形、阶梯形、球形、锥形、抛物面形等旋转体零件,也可制成盒形和其他不规则形状等非旋转体零件,如图3-114所示。

若将拉深与其他成形工艺(如胀形、翻边等)复合,还可加工出形状更为复杂的零件,如汽车车门等。因此拉深的应用非常广泛,是冲压基本工序之一,在汽车、航空航天、电器、仪表、电子、轻工等工业生产中,拉深工艺均占有十分重要的地位。

图3-114 拉深件类型

a)轴对称旋转体拉深件 b)盒形件 c)不对称拉深件

拉深可分为不变薄拉深和变薄拉深。前者拉深成形后的零件,其各部分的壁厚与拉深前的毛坯相比基本不变;后者拉深成形后的零件,其壁厚与拉深前的毛坯相比有明显的变薄,这种变薄是产品要求的,零件呈现底厚、壁薄的特点。在实际生产中,应用较多的是不变薄拉深。

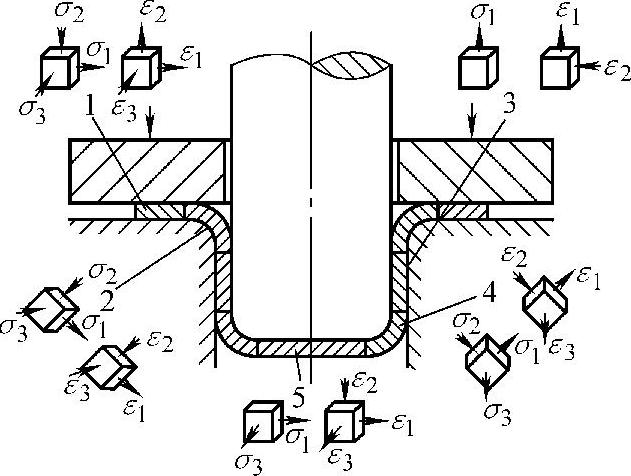

拉深过程中,材料的变形程度由底部向口部逐渐增大,因此拉深过程中毛坯各部分的硬化程度不一,应力与应变状态各不相同。随着拉深的不断进行,留在凹模表面的材料不断被拉进凸、凹模的间隙而变为筒壁,因而即使是变形区同一位置的材料,其应力和应变状态也在时刻发生变化。

图3-115 拉深过程的应力应变状态(https://www.xing528.com)

1—平面凸缘部分 2—凹模圆角部分 3—筒壁部分 4—凸模圆角部分 5—筒底部分

现以带压边圈的直壁圆筒形件的首次拉深为例,说明在拉深过程中的某一时刻(见图3-115)毛坯的变形和受力情况。假设σ1、ε1为毛坯的径向应力与应变,σ2、ε2为毛坯的厚向应力与应变,σ3、ε3为毛坯的切向应力与应变。

根据圆筒形件各部位的受力和变形性质的不同,将整个毛坯分为以下五个部分:

(1)平面凸缘部分 这是拉深变形的主要变形区,这部分材料在径向拉应力σ1和切向压应力σ3的作用下,发生塑性变形而逐渐进入凹模。由于压边圈的作用,在厚度方向产生压应力σ2的作用。通常,σ1和σ3的绝对值比σ2大得多,材料的流动主要是向径向延展,同时也向毛坯厚度方向流动而加厚,这时厚度方向的应变ε2﹥0。由于越靠外缘需要转移的材料越多,因此,越到外缘材料变得越厚,硬化也越严重。

如果不用压边圈,则σ2=0。此时的ε2要比有压边圈时大。当需要转移的材料面积较大而板料相对又较薄时,毛坯的凸缘部分,尤其是最外缘部分,受切向压应力σ3的作用极易失去稳定而拱起,出现起皱。

(2)凹模圆角部分 这属于过渡区,材料变形比较复杂,除有与平面凸缘部分相同的特点外,还有由于承受凹模圆角的压力和弯曲作用而产生的压应力σ2。

(3)筒壁部分 这部分材料已经变形完毕成为筒形,此时不再发生大的变形。在继续拉深时,凸模的拉深力要经由筒壁传递到凸缘部分,因此是传力区。该部分受单向拉应力σ1的作用,发生少量的纵向伸长和厚度变薄。

(4)凸模圆角部分 这部分是筒壁和圆筒底部的过渡区,材料除承受径向拉应力σ1和切向拉应力σ3外,厚度方向还受到凸模圆角的压力和弯曲作用,产生较大的压应力σ2,因此这部分材料变薄严重。尤其是在底部圆角稍上处,由于传递拉深力的截面积较小,但产生的拉压力σ1较大;同时该处所需要转移的材料较少,变形程度很小,加工硬化较弱,而使材料的屈服强度较低;加之该处材料又不像底部圆角处存在较大的摩擦阻力,因此在拉深过程中,该处变薄最为严重,成为整个拉深件强度最薄弱的地方,易出现变薄超差甚至拉裂,是拉深过程中的“危险断面”。

(5)筒底部分 这部分材料与凸模底面接触,直接接收凸模施加的拉深力并传给筒壁,由于凸模圆角处的摩擦制约了底部材料的向外流动,故圆筒底部变形不大,只有1%~3%,一般可忽略不计。但由于作用于底部圆角部分的拉深力,使材料承受双向拉应力,厚度略有变薄。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。