1.冲压毛坯分析

为使板料毛坯在冲压成形过程中改变其原始形状成为最终的工件,必须在毛坯各部分形成一定的受力与变形之间的关系,这是能够顺利进行冲压成形的基本要求。

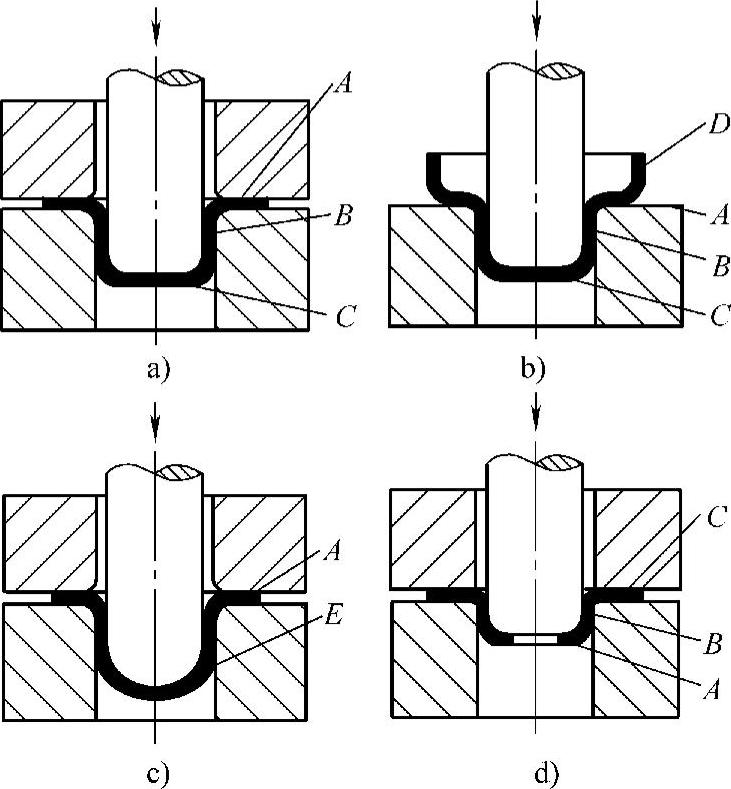

图3-1所示为几种典型冲压成形中的毛坯分析。其中,A是变形区,在冲压过程中产生塑性变形;B是传力区,其作用是把变形力传递给变形区。图3-1b中的D是暂不变形的待变形区,随着冲压成形过程的进行,该区将不断地被拉入变形区参与变形。图3-1b中的C是整个过程基本上都不参与变形的不变形区(或称微变形区)。有时传力区也会参与变形,在变形的同时将变形力传给下一个变形区,如图3-1c中的球面零件成形。

2.冲压变形分类

冲压成形就是冲压毛坯的变形区在力的作用下产生相应的塑性变形,所以变形区内的应力、应变状态是决定冲压成形性质的基本因素,因此通常根据变形区应力状态和变形特点来进行冲压成形分类。大多数冲压成形时毛坯变形区均处于平面应力状态,且通常在板料表面上不受外力的作用,即使受力其数值也较小,所以可以认为垂直于板面方向上的应力为零。而使板料毛坯产生塑性变形的是作用于板面方向上相互垂直的两个主应力;由于板厚较小,通常都假定这两个主应力在厚度方向上是均匀分布的。

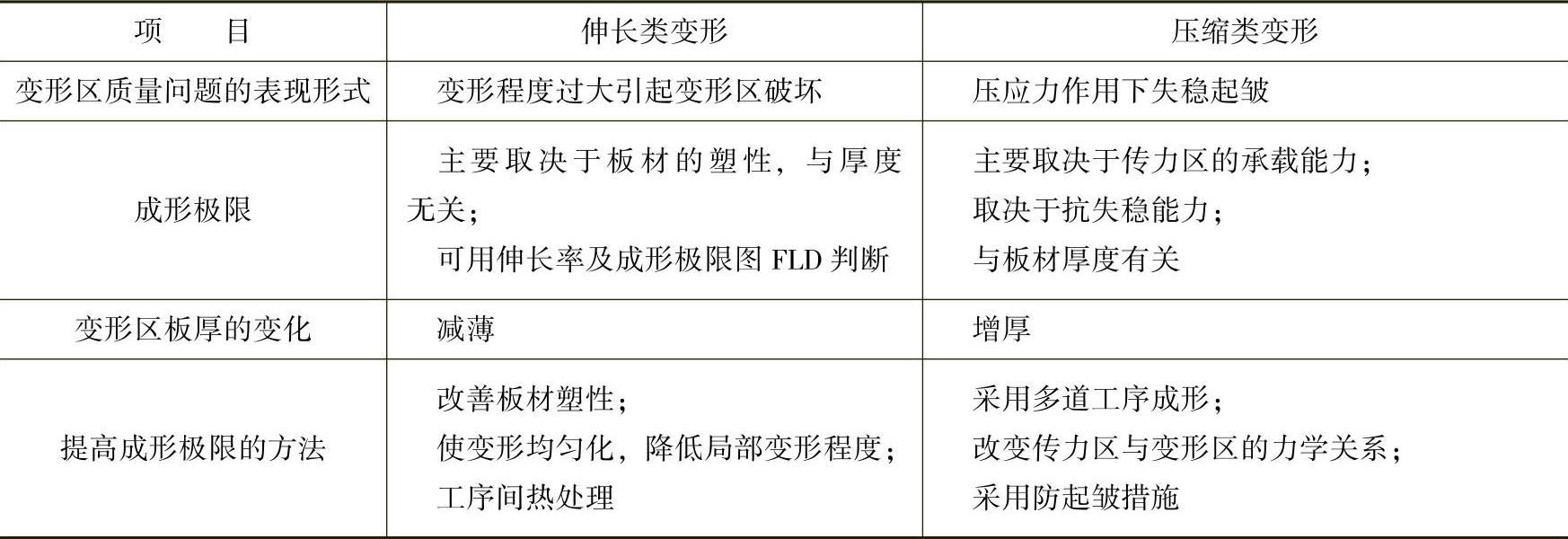

基于上述分析,冲压变形概括地可分为两大类别,即伸长类与压缩类。当作用于冲压毛坯变形区内的拉应力的绝对值最大时,在这个方向上的变形一定是伸长变形,这种冲压变形被称为伸长类变形。当作用于冲压毛坯变形区的压应力的绝对值最大时,在这个方向上的变形一定是压缩变形,这种变形被称为压缩类变形。由于这个分类方法的理论基础是以冲压毛坯变形区的应力状态与变形的分析为基础的,所以可以充分地反映不同类别的成形方法在变形方面的特点及与变形密切相关的实际问题的差别。表3-3中列出了伸长类变形与压缩类变形在成形工艺方面的特点。

图3-1 几种典型冲压成形中的毛坯的分析

a)拉深 b)再次拉深 c)球面零件成形 d)翻边

表3-3 伸长类变形与压缩类变形的对比

3.冲压变形趋向性及控制

冲压就是使毛坯按要求完成可控制的变形过程。在冲压过程中,冲压毛坯的某个或某几个部分都要以适当的方式发生变形,从而达到预期的目的;同时又要保证其他不应发生变形的部分在变形后保持其原有形状和尺寸。为此,必须遵循冲压变形趋向性规律,对变形过程实行有效的控制。

冲压变形过程中需要控制的因素主要包括毛坯尺寸、模具工作部分的形状与尺寸、毛坯与模具表面之间的摩擦力、板料毛坯的力学性能等。要实现冲压变形过程的控制,必须遵循以下变形趋向性规律:

1)在外力作用下,毛坯各部分都有可能发生某种形式和程度的塑性变形。但是由于受外力作用的方式及毛坯各部分几何形状与尺寸的不同,在所有可能发生变形的部分和各类变形方式中,需要变形力最小的毛坯部分将以需要变形力最小的方式首先发生变形,该规律适用于所有的冲压变形过程。毛坯形状与尺寸是冲压变形趋向性的决定因素,因此在实际生产中需要严格控制。另外,生产中也常通过改变冲模工作部分的几何形状、摩擦条件、压边方式及模具的约束条件等方法实现对冲压变形过程的控制。

2)外力会引起毛坯变形区产生与其方向一致的内应力,并产生与之相应的变形。如果变形区的变形受到毛坯的几何形状或其他因素的影响或牵制,就会在变形区和与之相邻的其他部分之间产生诱发应力。诱发应力与外力的方向不一致,但是这种诱发应力都是以拉应力和压应力的形式同时并存的;虽然它们分别作用在毛坯的不同部分,但是它们之间却是相互平衡的。由于受诱发应力作用的两个部分的形状与尺寸大多数情况下是不同的,即使在内力相等的条件下,作用于这两个部分的诱发应力的大小也不同。而且,这两个部分产生塑性变形的方式也可能不同,同时所需力的大小也不同。因此,在数值相等的内力作用条件下,必定有一个部分首先进入塑性变形状态。

当冲压毛坯某个部分出现由诱发应力引起的变形问题,并阻碍冲压成形过程正常进行时,不仅可以从该部分本变形与受力方面寻找原因及解决问题的办法,而且还可以通过改善其相邻部分的变形与受力条件来改变其本身所受诱发应力的数值,进而使问题得到解决。

3)在变形性质相同的同一个变形区内,应变分布决定于变形区的宽度尺寸,只要板材是连续的,而且板厚与性能是均匀一致的,在各相邻部分之间也存在有力的相互作用关系。即在变形区宽度小的部位上变形所需的内力也小,该部位的变形也最大。由于这部分的变形硬化也大于其相邻部分,结果使变形得以扩展,因此加工硬化性能较强的材料可使变形区内应变的分布更趋均匀。

虽然上述冲压变形趋向性规律适用于不同的冲压变形问题,其含义也完全不同,但从本质上看却是完全一致的。如果把冲压毛坯中需要变形力最小的部分称为弱区,而把其他部分称为强区,则可以把上述变形趋向性规律统一起来。即在冲压成形过程中毛坯内产生塑性变形的区域一定是所需变形力最小的弱区,而且该变形区将以所需变形力最小的方式发生变形。

冲压过程中毛坯的变形趋向性并不是始终不变的,在变形过程中出现的冷作硬化、变形区尺寸与厚度的变化等因素都会改变毛坯变形区塑性变形所需的变形力。这些因素都可能使冲压变形初期已形成的变形趋向性条件发生变化,致使非变形区逐渐变为所需变形力最小的弱区,即成为新的变形区。因此,在制订冲压工艺规程时,不但要保证变形初期的冲压变形趋向性,还要考虑变形趋向性的稳定性条件,使在冲压成形的整个过程都能保证变形的趋向性条件。(https://www.xing528.com)

4.冲压变形中的应力

在冲压变形过程中,来自压力机的外力通过模具施加到毛坯上,毛坯内部产生内应力,从而改变了毛坯的形状,得到所需工件。因此,对冲压变形过程中各种应力的性质、特点、产生的原因、冲压成形各因素(参数)对应力的影响、各种应力之间的相互影响及它们引起的变形结果等,都是实现对冲压变形过程的控制、获得高质量的冲压产品所必须进行的研究。

从对冲压变形分析的需要出发,可以把冲压毛坯中的应力分为加载应力、诱发应力与残余应力三大类别。

加载应力是由模具作用于板料上的外力或外力矩直接引起的内应力。加载应力的数值可以利用模具外作用力与内应力相平衡的条件求得。一般情况下,当外力去除以后,加载应力也随之消失。加载应力既可以作用于变形区,也可以作用于非变形区。加载应力可能是模具与板料毛坯的表面接触压力直接作用的结果,也可能经接触表面接受外力之后再由传力区把加载应力传递到变形区。

诱发应力可根据其产生的原因分为两种情况:第一种情况,冲压毛坯变形区在加载应力的作用下会产生塑性变形,使毛坯的形状发生变化,如果形状变化受到毛坯其他部分或其本身形状刚度的阻碍而不能顺利地实现时,就会在毛坯内引起诱发应力;第二,冲压过程毛坯变形的不均匀也会引起诱发应力,由于产生不均匀变形的原因不同,诱发应力的产生机理也不尽相同。

残余应力是冲压毛坯中产生的另一种形式的内应力。当冲压过程结束、压力机回程、冲压件从模具内脱出时,外力已完全消失,但原来在冲压毛坯中的内应力则以残余应力的形式保留下来。由于不存在外力的作用,所以残余应力必然以拉压性质相反的形式存在,而且也一定是相互平衡的。残余应力也是冲压变形的结果,是冲压毛坯历经冲压变形和卸载两个过程之后而形成的。因此为了研究残余应力,必须首先正确地了解冲压成形时毛坯内部的应力分布与数值,并进一步研究内应力在卸载过程中的变化。

5.冲压变形中的失效形式

(1)冲压变形中的破裂 变形过程中毛坯某个部位发生破裂在冲压生产中经常出现。一旦出现破裂,冲压变形就不能继续下去,因此必须认真对待和处理。

从本质上看,变形过程中毛坯的破裂与其他情况下的破裂机理完全一样,所以从金属材料的破裂角度研究所得的结果对研究冲压过程的破裂也完全适用。但是,为了便于从冲压变形条件与各种工艺参数的影响来分析与研究冲压成形中产生的破裂现象,并且进一步有针对性地采取相应的措施以避免破裂的发生,也有必要对冲压成形中的破裂现象从另一个角度出发作必要的分析。冲压变形过程中的破裂可分为α破裂、β破裂与弯曲破裂三种形式,α破裂是材料强度不足引起的,β破裂是材料塑性不足引起的,而弯曲破裂是弯曲变形过大引起的。有时也把冲压变形过程中的破裂分为拉伸破裂、弯曲破裂和剪切破裂三种形式。

冲压变形过程中出砚的破裂现象很多,无论是哪种形式的破裂,也无论破裂发生在毛坯的哪个部位,只要是材料产生了破裂现象,在这个位置上的应力与应变一定都达到了某个极限数值。而且当变形的条件(温度、加载方式、应力状态、应变梯度、应变路径等)确定时,这个极限值也一定是固定的。因此,在冲压变形时,从应力或应变角度来分析破裂问题就是为了便于分析各种工艺参数与成形条件对破裂的影响规律,达到防止破裂和正确确定成形极限及提高成形极限的目的。基于这种应力应变分析,研究破裂可从以下几个方面考虑:

1)在冲压过程中变形区的破裂主要发生在伸长类变形,这包括伸长类翻边、伸长类曲面翻边、胀形、扩口、拉弯等。由于冲压时毛坯转变成为冲压件的实质就是冲压毛坯变形区形状的变化,所以在生产中均采用应变值来衡量毛坯变形区的变形能力。虽然可以用简单拉伸试验所得的延伸率来衡量变形区的变形功能,但是由于变形方式与变形条件的影响,目前还不可能应用延伸率的方法确切地从数量上对这种破裂进行预测和确定合理的工艺参数。对于形状复杂的曲面形状零件的成形,目前多应用成形极限图(FLD)来判断和预测破裂。冲压成形时板材的破裂是一个由量变到质变的过程,从开始时的晶内损伤,空洞的形成、扩展与贯通,直到形成宏观的破裂,所以如何确切地判断和预测破裂目前仍然是个相当复杂的问题。

2)传力区破裂是冲压成形中另一种常见的形式。在冲压成形时,传力区的功能是把冲模的作用力传递到变形区。如果变形区产生塑性变形所需要的力超过了传力区的承载能力,传力区就会发生破裂。这种破裂多发生在传力区内应力最大的危险断面。

3)局部破裂是冲压成形中破裂的一种特殊形式。这种破裂多发生在非轴对称形状零件的冲压过程。这种破裂具有非常明显的局部特点,可能发生在变形区,也可能发生在传力区,还有可能发生在兼有变形区和传力区功能的部位,但不会发生在通常认为是危险断面的部位。当板料毛坯的某个部分通过凹模圆角区或通过拉深筋时,会产生多次弯曲与反向弯直的变形,其结果不但使这部分毛坯的厚度变薄,而且也由于这部分毛坯经历了过多的冷变形,其硬化性能处于硬化的后期,接近于硬化饱和状态。当这部分毛坯进入传力区或变形区后,如果受到不均匀应力场中过大拉应力的集中作用时,它已不可能靠硬化性能使局部变形向周围扩展,于是便在这个局部部位上发生破裂。

4)残余应力引起的破裂是在冲压完成后在脱模时立即产生的,但有时候也发生在冲压成形后放置一段时间,甚至发生在安装、使用的过程中,所以有时也叫时效破裂。消除这种形式破裂的措施,除了在板料金属的组织与性能方面采取必要的方法外,从冲压成形方面最根本的办法就是减小或消除引起破裂的残余应力。

(2)冲压变形中的起皱 起皱也是冲压过程中的一种失效形式。轻微的起皱会影响冲压件的形状精度和表面质量,而严重的起皱则会妨碍和阻止冲压成形过程的正常进行。因此,深入地研究起皱产生的机理、科学地掌握起皱产生的规律,非常有意义。起皱是一种塑性失稳过程,其产生机理和各种因素的影响十分复杂,而且冲压毛坯起皱部分的几何形状和尺寸各异,其周边的约束条件也各不相同。

冲压过程中的起皱现象都是压应力作用的结果,而且起皱部分的材料多余。为了深入地研究冲压成形中的起皱问题,必须以对毛坯在冲压成形中的变形与受力的具体情况的分析为基础,进行起皱机理的研究,才有可能正确地认识引起起皱的原因,找出防止起皱的正确措施,基于此可以把冲压成形过程中出现的起皱现象划分为以下两大类:

1)冲压成形时为使毛坯的形状发生变化并成为最终冲压件,毛坯的某些部分一定要产生逐渐趋近于模具表面的位移运动。这个位移运动,可能是其本身变形的结果,也可能是毛坯其他部分的变形引起的。另一方面,为了实现这样的位移,常常要求毛坯本身产生一定大小的伸长变形或压缩变形。如果毛坯的位移要求其本身产生压缩变形,而这部分毛坯的内力作用条件又不足以使其产生足够大的压缩变形时,这部分毛坯就有可能产生起皱现象。生产中防止和消除这种类型起皱的措施主要有两种方法:第一种方法是如果起皱部位在成形过程中始终具有平面或其他规则的形状,允许在垂直于板面方向对起皱部位施加并保持一定的压力时,可以采用防起皱的压料装置,即在增强毛坯抗起皱能力的条件下,使这部分毛坯产生足够大的压缩变形,以保证它顺利地完成靠模的位移运动;第二种方法是从根本上消除起皱的措施,其本质是用加大径向拉应力使毛坯在产生靠模位移的部位产生径向伸长变形的办法,使毛坯在与之垂直的圆周方向产生压缩变形,从而使靠模位移运动得以顺利进行,达到防止起皱的目的。

2)冲压过程中的起皱是由于某些特殊力的作用引起的,它与毛坯的靠模位移的运动没有关系。首先是不均匀拉力作用下的起皱,除拉力的大小、不均匀的程度、拉力作用点的距离与板材的厚度等因素对起皱形成的波纹高度、宽度与长度等有直接的影响外,板材的性能也是一个重要的影响因索。板材的n值影响拉应力不均匀分布的程度,而板材的r值则影响横向压缩变形的大小,所以它们是影响不均匀拉力下起皱过程与结果的另一方面的条件。在生产中,虽然可以用更换不同性能板材的方法来消除或减轻这种起皱缺陷,但是最有效的方法还是改变模具工作部分的几何形状与尺寸,从而改变拉力作用的方式,消除产生不均匀拉力的根本原因。另外,也可以在成形的中后期在与桔皮相垂直的方向上施加拉力或在垂直于板面方向施加正压力,来消除已形成的桔皮。另外一种就是剪力作用下的起皱,如果作用在冲压毛坯某个部位上有两个方向相反的拉力,而且这两个拉力又不处在同一条直线上时,两个拉力就构成了一对剪力。板料毛坯在剪力的作用下,如果条件具备,也能出现起皱现象。这两种类型的起皱主要发生在厚度小的薄板大型非轴对称的曲面类零件的冲压成形过程。在这种零件冲压时,由于凸模的三维曲面形状,凹模口、凹模工作面与压料面的多样与复杂的特点及拉深筋的配置等原因,使凹模口内的板料受到随位置不同而变化的拉力。虽然这样的拉力是这类零件冲压成形所必需的,可是同时它们也形成了不均匀拉力或剪力的作用形式并引起毛坯的起皱。生产中如果出现这种起皱现象时,首先应该判断起皱的原因,然后适当通过改变毛坯形状、冲压方向、压料面的形状、拉深筋的布置等,以改变不均匀拉力或剪力的作用形式,消除起皱现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。