DH36高强度船板主要用于建造大型船舶及海上石油、钻井平台等,其构件具有使用环境恶劣、巨大的设计载荷和极高的应力集中、维护和修理难度大、破坏造成的损失严重等问题。因此,要求船板不仅强度高、低温韧性好,且具有一定的耐蚀性、耐疲劳性,以及碳当量低、良好的焊接性和加工成形性。下面以DH36为典型产品,来阐述热轧中厚板的生产工艺及组织性能控制。

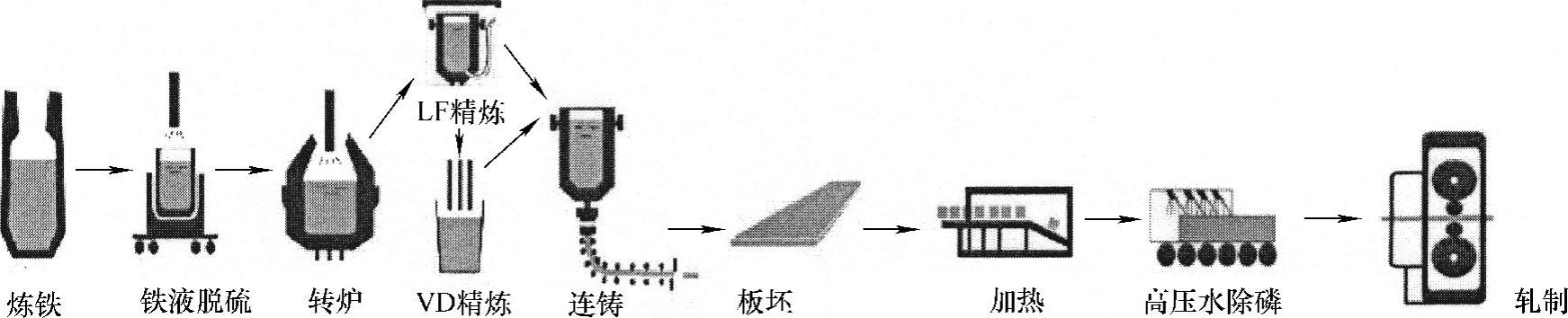

工艺流程如图2-52所示。

图2-52 船板生产工艺流程

(1)化学成分 根据国家标准GB 712—2011《船舶及海洋工程用结构钢》及各国船规,采用低碳微合金Nb成分设计,低碳当量可以保证良好的焊接性和低温冲击韧度,同时降低碳含量可以减少偏析。Mn的质量分数不超过1.6%,Si的质量分数不超过1.0%。为晶粒细化,保证钢的纯净度及夹杂物分散细小,wAlt=0.030%。考虑工艺可行性和经济性,一般控制wP≤0.015%,wS≤0.008%。DH36船板钢的化学成分为:wC=0.14%~0.18%,wSi=0.20%~0.50%,wMn=1.30%~1.60%,wP≤0.025%,wS≤0.025%,wNb=0.020%~0.030%,wAl≥0.02%。

(2)冶炼 通常采用脱硫铁液(wS≤0.010%),转炉控制重点是确保P、S含量,合理控制终点C含量。转炉出钢后,在精炼炉进行精炼,通过钢包喷粉、喂丝等来进行合金化和成分微调。精炼钢液进行底吹氩,进行真空处理,减少气体含量,同时喂适量铝线,软吹一定时间,严格控制精炼终点温度,最大限度地去除夹杂物。

(3)连铸 采用全保护浇注,浇注过程保持拉速稳定,二冷采用汽水喷雾冷却并采用连续矫直。结晶器及而二冷控制是连铸的重要环节,对于含Nb钢种尤其重要,当结晶器出口铸坯温度低于950℃时,会有Nb(C,N)大量析出,导致钢的高温性能变差,使铸坯产生横裂。采取的措施是结晶器采取弱冷,矫直区末端温度一般高于950℃,以避免Nb(C,N)大量析出,有利于减少矫直裂纹。(https://www.xing528.com)

(4)轧制 船板生产的关键是采用控轧控冷技术。控制轧制是在轧制过程中对钢板不同的温度区间给予不同的压下变形,以细化晶粒、获得良好的综合性能。具体措施为:选择较低的加热温度以避免奥氏体晶粒粗大;在完全再结晶区,利用反复的形变再结晶和微合金化元素的拖曳作用即析出颗粒的钉扎作用来使奥氏体晶粒充分细化;在未再结晶区,进行多道次的变形累积,总压下量应大于65%,以便在奥氏体晶粒内产生大量的位错亚结构和形变带;尽可能降低终轧温度和冷却速度,促使奥氏体晶粒内的位错亚结构有效遗传和阻止析出颗粒粗化。

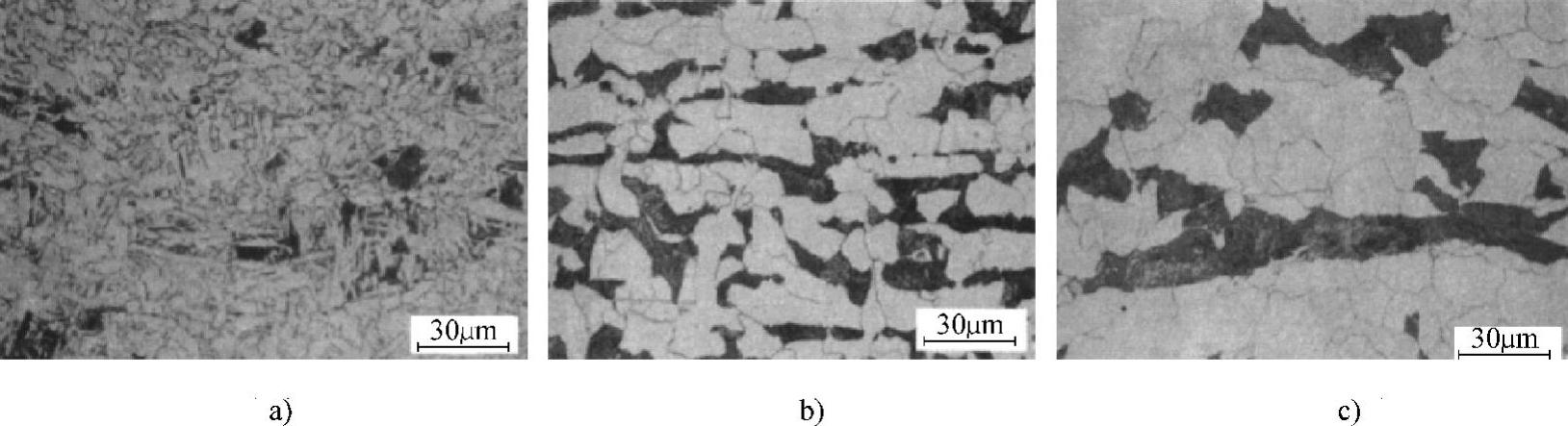

(5)显微组织 对于厚度大于20mm的DH36,钢板表面常发现有一层过冷组织,为铁素体+珠光体+粒状贝氏体,过渡层和心部为铁素体+珠光体,如图2-53所示。

图2-53 船板钢的显微组织

a)表面 b)过渡区 c)心部

(6)力学性能 屈服强度(ReL)为385~450MPa,平均为415MPa,抗拉强度(Rm)为520~570MPa,平均为547MPa;断后伸长率(A)为26%~32%,平均为29.3%;-20℃冲击吸收能量基本上为100~200J,平均在140J以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。