1.变形条件(外因)

(1)变形温度 变形温度对塑性影响的一般规律是,温度的升高,有利于回复和再结晶,可在变形过程中实现软化以消除加工硬化,降低变形抗力,使在塑性变形过程中造成的破坏和缺陷的修复可能性增加;同时,随着温度的升高,可能由多相组织转变为单相组织,从而使得塑性提高和变形抗力降低。

(2)应变速率 应变速率对塑性的影响比较复杂,一般认为,当应变速率不大时,随应变速率的提高塑性降低,变形抗力增大;而在应变速率较大时,随着应变速率的提高塑性提高。从工艺性能的角度来看,提高应变速率会在以下几个方面起到有利作用:

1)降低摩擦因数,从而降低金属的流动阻力、改善金属的填充性及变形的不均匀性。

2)减少热成形时的热量损失,从而减少毛坯温度的下降和温度分布的不均匀性,这对于工件形状复杂且材料锻造温度许可范围又较窄的生产场合是有利的。

3)出现惯性流动效应,从而改善金属的填充性,这对于薄辐板类齿轮、叶片等复杂工件的模锻成形是有利的。

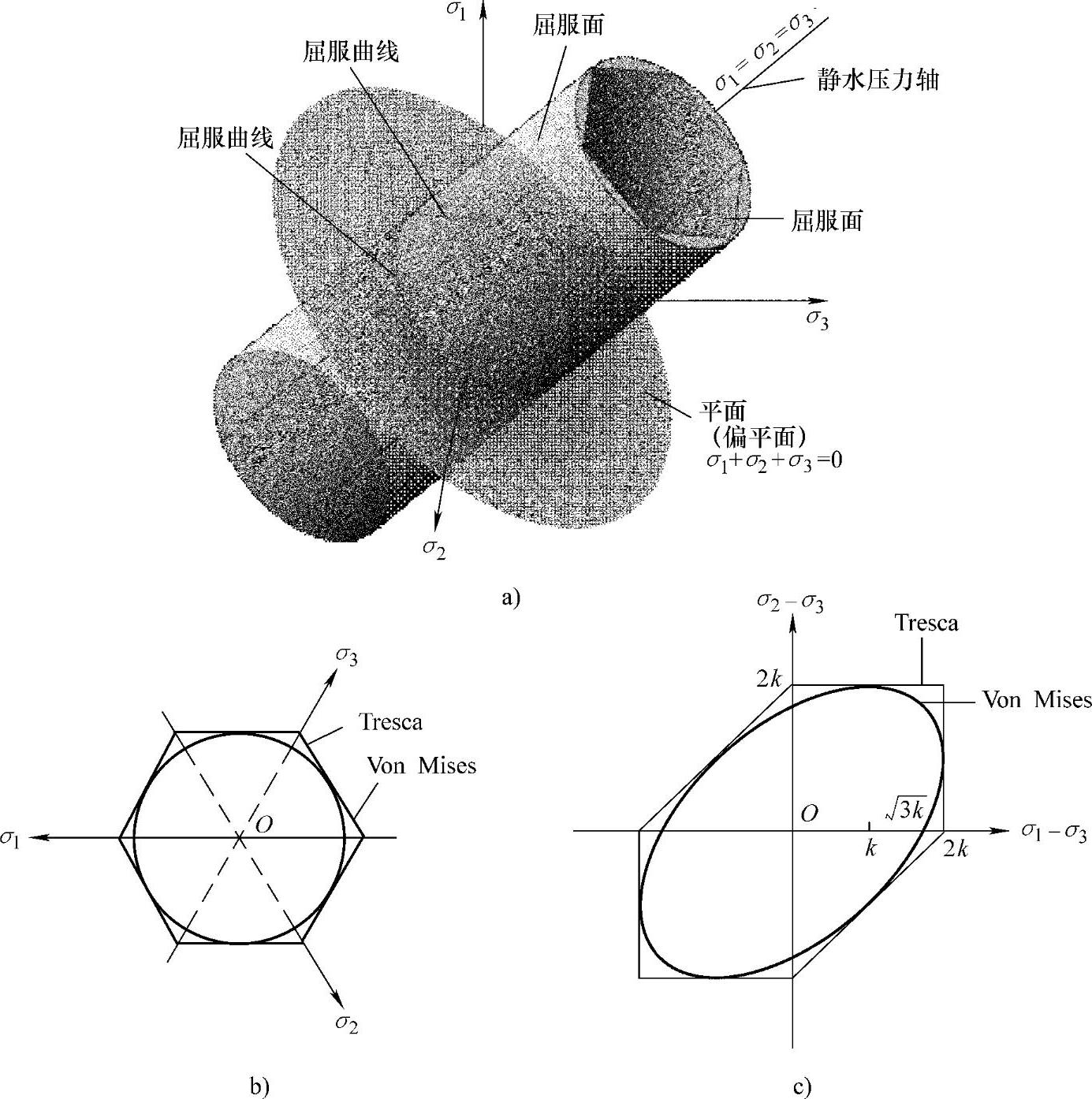

图2-21 Tresca屈服准则和Von Mises屈服准则的几何表示

a)空间模型 b)π平面 c)(σ1-σ3)-(σ2-σ3)平面

(3)应力状态 在成形应力状态中,压应力的作用越大、拉应力的作用越小,则材料的塑性变形能力越大;反之,拉应力的作用越大、压应力的作用越小,则材料的塑性变形能力越小。

(4)其他因素

1)不连续变形的影响。在不连续变形(或多次分散变形)的情况下,金属的塑性也能得到提高。其原因主要有:在不连续变形中每次给予的变形量都较小,远低于起始金属的塑性极限,所以在金属内产生的应力也较小,不足以引起金属的断裂;同时,在各次变形的间歇时间内材料能进行一定程度的软化,使塑性在一定程度上得到恢复;此外,经过不连续变形的铸态金属,其组织结构和致密程度一次次得到改善。所有这些,都为后续的不连续变形创造了有利条件,积累的结果使断裂前所能获得的总变形程度较之一次采用连续变形时提高。(https://www.xing528.com)

2)变形体尺寸(体积)的影响。尺寸越大,其化学成分和组织越不均匀,内部缺陷越多,导致塑性越低;但当变形体的尺寸(体积)达到某一临界值时,塑性将不再随体积的增大而降低。对于锭料,这种塑性的降低更为明显。

3)坯料表面状况的影响。坯料表面越光滑,镦粗时的极限变形程度就越大;反之,坯料表面粗糙或有微裂纹、夹杂等缺陷时,变形过程中应力集中,塑性低导致锻件开裂,特别是在冷变形中坯料表面质量尤为重要。

4)工具、模具型腔表面状况的影响。金属与工具或模具型腔之间在锻造过程中发生相对滑动,产生摩擦力,引起不均匀变形,从而产生附加应力和残余应力。残余应力对塑性成形造成许多不良影响,如使制品的尺寸和形状发生变化,缩短制品寿命,增大变形抗力,降低金属塑性、冲击韧度及疲劳强度,大幅度缩短模具寿命等。

2.材料性质(内因)

(1)化学成分 合金成分对材料塑性影响很大,一般来说,合金中元素越复杂或合金化程度越高,则塑性越低。其中某些合金元素对一些合金的塑性影响较大,例如铝和钛对高温合金的塑性影响较大。这就是复杂合金化的高性能合金多是难变形合金的原因。

(2)材料组织

1)金相组织。单相组织(纯金属或单相固溶体)比多相组织塑性好,变形抗力也低。合金中组元越多、杂质越多和分布越不均匀,显微组织和宏观组织越不均匀,则合金的塑性越低。

2)铸造组织。铸造组织中有较粗大的柱状晶和偏析、气泡、夹杂、裂纹等缺陷,会降低金属的塑性,不利于金属的塑性成形。

3)金属的晶格结构。面心立方晶格结构的金属塑性良好,而体心立方晶格结构的金属塑性就较差,密排六方晶格结构的金属塑性最差。

(3)多晶体特性 随着晶粒细化,材料的塑性下降。根据位错塞积理论,当晶粒尺寸减小时,位错运动的路径缩短,前锋位错对后续位错运动的阻力将增大,在导致材料屈服强度上升的同时,位错运动受到阻碍,晶粒内滑移受到的限制增强,进而塑性下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。