在力学性能和成形性能达到各强塑性级别板材的技术指标要求的同时,成形用板材必须在几何精度、表面质量和均质性几方面满足不同级别的技术指标要求。

1)几何精度:包括板厚精度、板凸度[厚度沿横截面的凸度分布(Profile)]、平直度(Flatness)和平面形状(Contour)。

2)表面质量:包括表面缺陷控制、表面粗糙度Ra值、纹理形貌(Texture)和清洁度。

3)均质性:各品种、牌号、规格产品的每一项性能和质量参数在每一炉罐、每一带卷的全部长度与宽度上保持均匀、稳定、连续和一致的性能。

1.几何精度

冷轧带钢的厚度一般在t=0.25~2.5mm范围内,有些厂家(例如日本JFE)的冷轧板最薄规格可以达到0.14mm,而最厚规格可以达到3.2mm。冷轧宽带钢的宽度一般在w=1000~2050mm范围内,窄带钢宽度w=100~800mm。冷轧带钢的卷重一般为30t,每卷带钢的长度,根据厚度和宽度的不同,可以在L=1000~4000m范围内变化。

板厚精度是冷轧板最重要的质量参数之一。它对于汽车和其他各鲋制造业的构件冲压成形工艺的稳定控制和构件的形状精度,尤其是对于全自动冲压线和机器人组装线的汽车制造厂家,十分重要。因此板厚精度一向是冷轧板带生产的第一控制目标。例如,厚度为0.8mm、宽度为1500mm的冷轧汽车板,在其30t带卷的约3000m长度方向上,头尾加减速轧制时的厚度公差不得超过20μm,稳态轧制时的厚度公差不得超过7μm。冷轧板的板厚精度取决于热轧板来料的板厚精度均匀性和冷连轧机鏖的板厚自动控制(AGC)系统。

板形控制主要指板厚凸度和平直度控制。板厚凸度是板带厚度在其宽度横断面上的分布不均造成的,可用板带中心线处的厚度与边缘处的厚度之差C=hc–he来表示。一般边缘处的厚度he是在距离板带边缘25mm处测量的。对于不同厚度的板带,其凸度值的直接对比是没有准确物理意义的。板带厚度沿横向的分布状态也可用比例凸度CP=(hc–he)/hc来描述,即板带凸度与中心厚度之比,不同厚度板带的比例凸度具有一定的可比性。平直度是板带纵向延伸在宽度轴上各处均匀性的量度,可用延伸应变差来表示,即FL=105Δε=105ΔL/L。平直度越高,延伸应变差越小。平直度也可以直观地用波峰高度H与波峰间距L之比来量度,称为瓢曲度(或相对波形度),λ=H/L×100%。对于平面应变条件下的宽带钢轧制,如果轧后出现边浪Δε﹥0,则板带纵向延伸应变差Δε恰好等于板带轧制前后的比例凸度差,Δε=CP2-CP1=ΔCP。冷轧板的平直度对于随后的罩式退火处理、汽车厂的冲压成形工艺及构件的成形精度,均有直接而明显的影响。因此平直度控制往往比板厚凸度更为重要。

2.表面质量

表面质量包括表面缺陷控制、表面粗糙度Ra值、表面纹理形貌(Texture)和清洁度四个方面的技术指标要求。冷轧板的表面质量将影响随后的镀层、冲压和喷漆过程,进而影响到轿车外观、耐蚀性和耐用性。

对于冷轧板的表面缺陷控制,我国国家标准GB/T 5213—2008要求钢板表面不允许存在结疤、裂纹、夹杂等缺陷,并且按照不同用途分为较高级FB、高级FC和超高级FD三种级别。目前,汽车外板O5板对表面缺陷的控制最为严格,不允许钢板表面存在任何肉眼可见的划伤、压痕、麻点、辊印、氧化色、暗线、翘皮(夹层)等表面缺陷,以保证喷漆或镀层后的外观质量。(https://www.xing528.com)

根据随后加工制造工艺的要求,表面粗糙度可分成两个不同的级别:A为满足冲压或镀层要求的普通冷轧表面级别,B为满足高级喷漆或电镀要求的高质量级别。

A级别的钢板通常表面粗糙度Ra=0.9~1.6 mm或更为粗糙,并应双面合格以保证成形性和可涂镀性。钢板表面具有一定的表面粗糙度是必要的。这样可以获得足够的表面波谷以储存润滑剂,从而降低冲压时模具与板料之间的摩擦并改善应变分布。

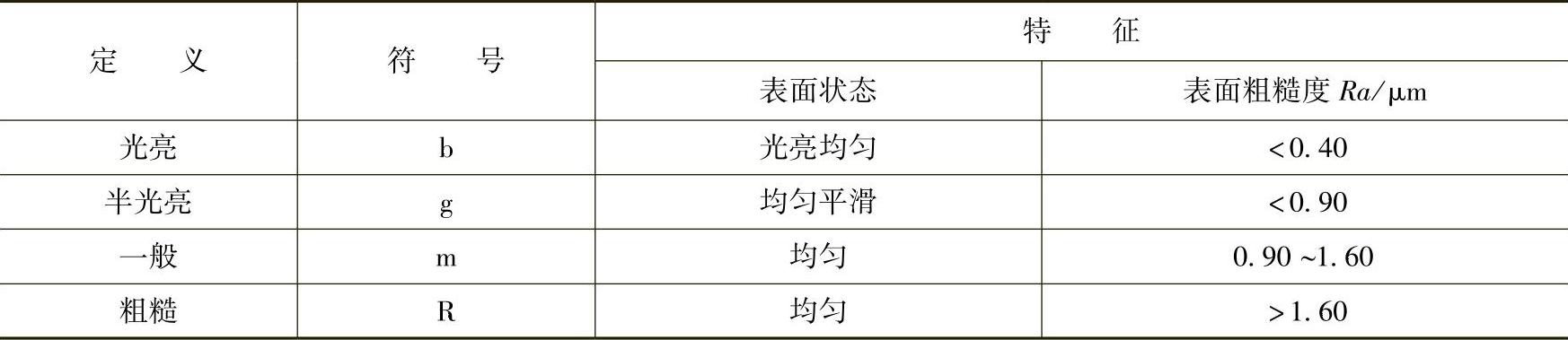

B级别的钢板表面可以与A级别钢板相同或更光滑,包括光亮、半光亮、一般和粗糙几类。平整轧制后的钢板可按4级(表面质量分级)见表2-3。B级表面经常只要求在一侧达标。

表2-3 平整轧制后的钢板表面质量分级

钢板表面粗糙度和纹理形貌是在平整时由工作辊表面纹理传递给钢带表面而得到的。工作辊表面纹理是用不同的毛化制纹方法加工的,例如抛丸(SBT)、电火花(EDT)和激光(LT)毛化。所用的毛化方法不同,所得的轧辊表面纹理形貌不同,平整后钢带表面粗糙度和纹理形貌也随之不同。而不同的表面粗糙度和纹理形貌会影响到喷漆质量,如在喷过漆的构件表面上有时可见到长波浪形状的被称为桔皮的组织,这种缺陷经常是由抛丸毛化的轧辊所引起的。当使用电火花毛化轧辊时,这种桔皮缺陷可明显减少,表面粗糙度也更为均匀;这样冲压成形时的润滑和喷漆后的外观均可得到改善。国外在采用电火花或激光毛化方法加工平整轧辊表面时,可使钢板表面粗糙度的波动控制在ΔRa=0.1μm。国产冷轧汽车板的表面粗糙度还不够均匀,波动值ΔRa=0.4μm,这可能与抛丸毛化方法有关。平整过程中轧辊表面粗糙度由于磨损而随时间的变化是影响钢带表面质量的关键因素。

清洁度是对冷轧钢板表面单位面积内的残留乳化液和残留铁粉数量的控制,以保证喷漆或涂镀层的质量。

3.均质性

由于汽车制造业采用全连续、全自动化的冲压、焊接、组装等生产线技术,因此对于汽车板特别是高等级汽车板产品性能与质量的稳定性(Consistency)要求极为严格。即要求各品种、各牌号、各规格产品的每一项性能和质量参数在每一炉罐的每一带卷的全部长度与宽度上保持均匀、稳定、连续和一致,从而保证汽车构件和车身整体的尺寸与形状的高精度和可靠性。虽然没有任何国家的任何技术标准曾经对金属板材的力学性能、几何精度、表面质量提出均质性的技术指标要求,但是,每一家用户历来都是在反复考核、验证、对比所需板材的均质性水平之后,才决定是否选择,以保证其冲压成形构件的几何精度、表面质量、使用性能及其稳定性、均质性和可靠性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。