由于金属材料的晶体结构本质特征,在提高上述各项塑性成形性能指标的同时,必然导致材料强度的下降。因此,在相当长的一段时期内,为了提高汽车板的深冲性能而不断降低汽车板强度和碳含量,以至在20世纪80~90年代发展到屈服强度仅有100~140MPa级的超低碳无间隙原子钢(IF)。此时,为了使钢铁材料获得最佳超深冲性能,而放弃了任何可行的强化方法,使其强度降低到了超纯铁素体的极限。

然而,由于汽车和各种工程结构对减重、节能、安全、环保的需求,以汽车业为代表的制造业和各种大型工程结构,不断向金属板材料提出了高强度、高塑性、高成形性、高抗冲撞能力和高使用性能的迫切要求。

2000年以来的最近10年间,以汽车钢板为代表的冲压成形用金属板材料的新品种开发正在继续向超深冲、高强度、涂镀层与复合材料(包括激光拼焊板)的方向发展,并且已经分别形成系列化的产品。

1.超深冲板材

对于普通强度的超深冲板材,各国以汽车板为主体的冷轧薄板,早已在20世纪90年代就从一般低碳软钢的DDQ深冲级钢板发展到超低碳IF钢的EDDQ特深冲级和SEDDQ超深冲级钢板,并在美国、欧洲、日本等主要汽车与钢铁生产国家与地区形成系列深冲级别产品与技术标准。我国在汽车与钢铁生产技术取得重大发展的基础上,于2008年颁布了经过全面修订的国家标准(GB/T 5213—2008),在普通强度深冲级和超深冲级冷轧钢板产品系列化与标准化方面,开始与国际先进标准接轨。

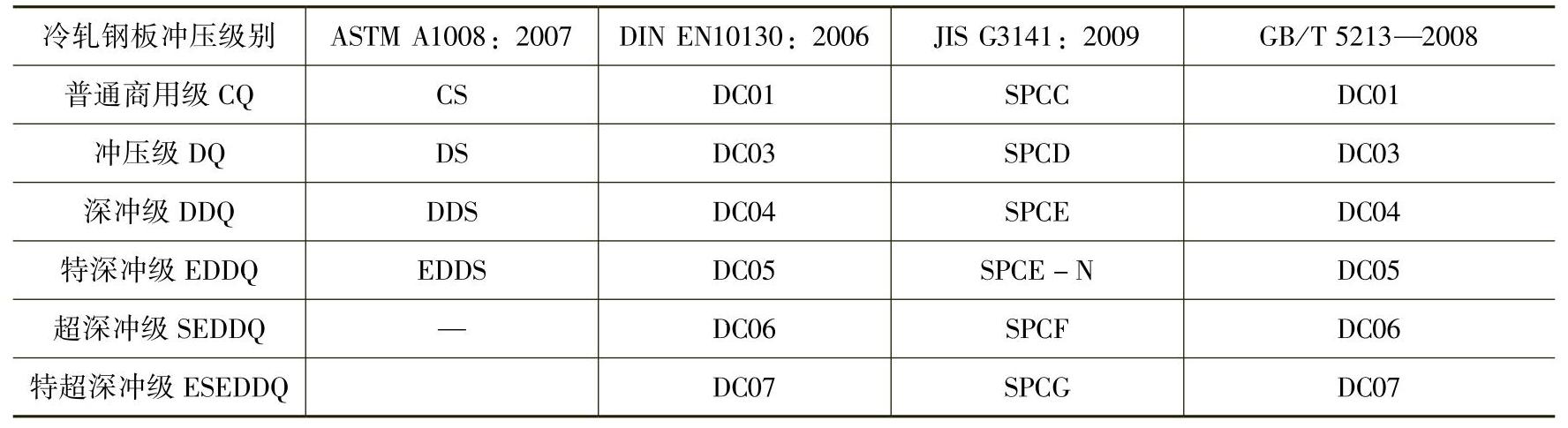

至今,世界上最主要的汽车与钢铁生产国家,包括美国、德国、日本和中国,在普通强度冷轧钢板的生产与应用方面,已经建立起比较一致的产品系列与技术标准,并覆盖了普通商用级CQ、冲压级DQ、深冲级DDQ、特深冲级EDDQ、超深冲级SEDDQ冷轧钢板。尤其是对于深冲级以上至超深冲级冷轧钢板,各国标准的力学性能指标比较接近,例如美国材料试验协会标准ASTM A1008:2007的DDS、EDDS级,德国工业标准DINEN10130:2006的DC04、DC05、DC06级,日本工业标准JISG 3141:2009的SPCE、SPCE-N、SPCF级,我国标准GB/T 5213—2008的DC04、DC05、DC06级。这对于我国汽车行业广泛采用和生产美国、欧洲、日本各国车型,分别按照各国标准和各国材料牌号选用适合的深冲级、特深冲级和超深冲级冷轧钢板,加工与制造高质量汽车构件是十分重要和有利的。

在上述各国冷轧钢板的技术标准中,德国工业标准DINEN10130:2006内容比较全面,如对力学性能按照屈服强度RP0.2、抗拉强度Rm、断后伸长率A80或A50、应变硬化指数n和塑性应变比r这五项指标来检验;而美国材料试验协会标准ASTMA1008:2007没有提出对抗拉强度的指标要求,日本工业标准JISG 3141:2009没有提出对应变硬化指数n和塑性应变比r的指标要求(除了对SPCG级提出平均r值 ≥1.5的要求以外)。我国标准GB/T5213-2008基本上与德国工业标准DIN EN 10130: 2006相同。

≥1.5的要求以外)。我国标准GB/T5213-2008基本上与德国工业标准DIN EN 10130: 2006相同。

在美国、德国、日本和巾国对冷轧钢板的技术标准巾,均未直接提出对均匀伸长率Elu,,或最大力总延伸率Agt的技术指标要求来考核材料的成形性能。这是因为一方面,对于低碳钢冷轧板,材料的均匀伸长率是随着断后伸长率的提高而增大的,在保证断后伸长率达到一定指标的条件下,均匀伸长率可以满足成形性能要求;另一方面,在单向拉伸试验条件下,应变硬化指数n实际上等于材料的均匀应变值εu,近似地等于材料的均匀伸长率Elu或最大力总延伸率4gt。可见应变硬化指数凡实质上也是材料均匀应变能力的表征值。另外,美国标准ASTM A1008:2007对塑性应变比r的要求比较严格,采用了平均值rm作为技术指标,这对于胀形成形十分重要:而德国和我国标准采用横向拉伸试样检验的塑性应变比r90作为考核指标。

近年来,各国超深冲级冷轧钢板进一步向更高级别发展,使最重要的三个基本成形参数提高到新的水平,并列入各国技术标准,如德国和欧盟标准DIN EN 10130:2006的DC07级、我国标准GB/T 5213-2008的DC07级和日本JIS G3141:2009标准的SPCG级。按照技术指标要求,DC07级在屈服强度可以降低到lOOMPa的条件下,断后伸长率A80≥44%(日本A50≥44%)、应变硬化指数n90≥0.23、塑性应变比r90≥2.50(日本 ≥1.5)。不仅如此,有些钢铁企业还进一步开发出具有本企业特色甚至独家生产的更高等级的超深冲级冷轧钢板。如日本JFE公司开发的特超深冲级冷轧钢板JFE-CGX,在屈服强度降低到lOOMPa级的条件下,板厚0.8mm≤f<1.Omm时,断后伸长率A50≥48%,三个方向的塑性应变比平均值高达

≥1.5)。不仅如此,有些钢铁企业还进一步开发出具有本企业特色甚至独家生产的更高等级的超深冲级冷轧钢板。如日本JFE公司开发的特超深冲级冷轧钢板JFE-CGX,在屈服强度降低到lOOMPa级的条件下,板厚0.8mm≤f<1.Omm时,断后伸长率A50≥48%,三个方向的塑性应变比平均值高达 ≥2.1,实际产品的

≥2.1,实际产品的 =2.9-3.0。

=2.9-3.0。

目前,深冲级和超深冲级冷轧钢板,如美国的DDS和EDDS,德国和我国的DC04、DC05、DC06、DC07,日本的SPCE、SPCE-N、SPCF、SPCG,基本上都是采用超低碳无间隙原子IF钢生产的。表2-1对比了世界主要汽车与钢铁生产国(美国、德国、日本、巾国)的冷轧钢板标准与级别。

表2-1 世界主要汽车与钢铁生产国(美国、德国、日本、中国)的冷轧钢板标准与级别

2.高强度板材

高强度可成形薄钢板可以分为传统高强度钢(Conventional High Strength Steels,CHSS)和先进高强度钢(Advanced High Strength Steels,AHSS)两大类。

传统高强度钢CHSS是指采用传统的晶体材料强化途径来获得高强度的钢,例如高强度IF钢、烘烤硬化钢(BH)、含磷钢(RP)、微合金钢(MA)和高强度低合金钢(HSLA)等。它们通过在钢中设置各种阻止位错运动和塑性滑移的障碍物来提高钢板的强度,包括固溶(零维)、位错(一维)、晶界(二维)、析出(三维)和相结构强化等方法。这些传统强化方法在提高金属材料强度的同时,均会导致材料的塑性显著下降。

例如,冷轧超深冲级IF钢DC06在屈服强度YS(美国ASTM金属拉伸试验标准中的力学性能符号)=120~170MPa和抗拉强度(美国ASTM金属拉伸试验标准中的力学性能符号,相当我国的Rm)TS=270~330MPa条件下,典型厚度规格t=0.8mm钢板具有伸长率A80≥41%、应变硬化指数n90≥0.22和塑性应变比r90≥2.10的高塑性。当传统高强度钢汽车板的屈服强度和抗拉强度分别在YS=180~550MPa和TS=300~620MPa区间内逐步提高时,其伸长率也相应地在Elt(A80或A50)=34%~14%范围内逐步降低。

同时,各国技术标准对高强度钢板一般不再提出应变硬化指数n和塑性应变比r的技术指标要求,只对强度级别提高Ⅰ级和Ⅱ级的高强度IF钢CR180IF和CR220IF及烘烤硬化钢CR180BH和CR220BH,保留了对应变硬化指数n90≥0.16~0.19和塑性应变比r90≥1.4~1.7降低的指标要求。可见,传统高强度钢在有限的高强度范围内显著降低了钢板的成形性和汽车构件的抗冲撞能力,并已成为制约汽车车身大量采用高强度钢以实现轻量化和节能、减排、安全、环保的瓶颈。

因此,如何在提高钢材强度的同时保持良好的塑性,多年来一直是冲压成形用钢铁材料面临的技术难题。虽然人们早就发现,具有面心立方fcc晶体结构的金属材料(例如奥氏体不锈钢等),由于具有12个以密排面和密排方向组成的滑移系,因而塑性显著优于体心立方bcc结构的金属材料(例如一般低碳钢和低合金高强度钢),但是镍铬合金昂贵的成本使这类面心立方材料难于普遍应用。

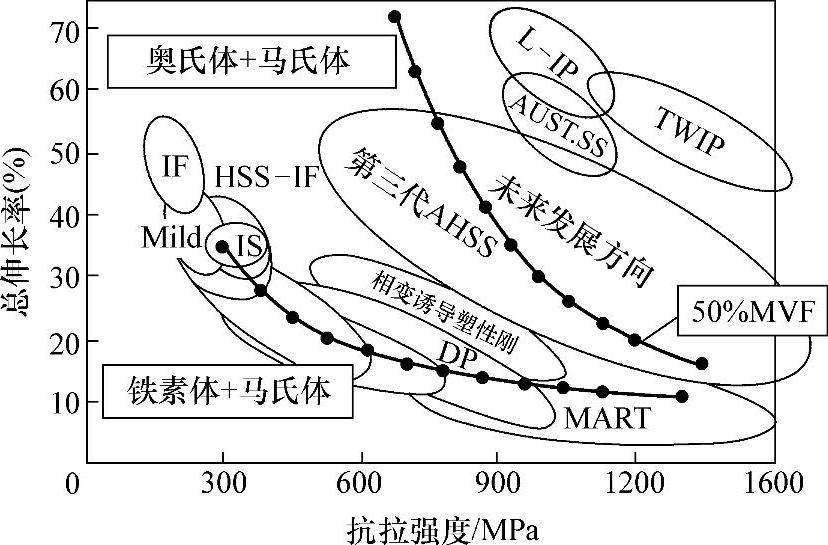

先进高强度钢AHSS汽车板的开发和应用,成功地解决了高强度汽车板的强塑化问题。按照强塑化的组织和性能特征及开发年代的先后,先进高强度钢可以分为第一代、第二代和第三代AHSS钢。

第一代先进高强度钢AHSS是以铁素体为基体的复相钢,包括双相钢(DP)、相变诱导塑性钢(TRIP)、复相钢(CP)等,如双相钢的CR340/590DP、CR420/780DP、CR550/980DP级,相变诱导塑性钢TRIP的CR380/590TR、CR420/780TR、CR450/980TR级等。这些钢通过复相强塑化在高强度条件下保持良好的塑性,例如,双相钢在铁素体基体内引入弥散的第二相颗粒马氏体岛;TRIP钢在铁素体基体内引入少量贝氏体+马氏体岛+残留奥氏体,使钢板的抗拉强度在提高到600MPa以上时,仍然可以获得20%以上的伸长率;而TRIP600的伸长率实测值可以保持在30%~35%的平均水平。

以德国蒂森克虏伯公司的RA-K40/70级(TRIP700级)为例,在屈服强度和抗拉强度分别达到YS=410~510MPa和TS=690~790MPa的同时,伸长率保持在A80≥23%,实测值一般可以达到A80≥30%,其应变硬化指数高达n10-UE≥0.18,因而具有优良的均匀塑性应变能力和冲压成形性能。同时,该钢有良好的烘烤硬化能力BH≥40MPa。一般TRIP600级和TRIP700级钢板的强塑积实测值可以达到20~22GPa%以上,具有良好的抗冲撞能力。

TRIP钢获得高强塑性的关键因素是在复相组织中存在残留奥氏体,通过它在应变过程中的马氏体相变作用,从而显著提高了钢板的强塑性。鉴于残留奥氏体对TRIP效应和提高塑性的作用,2008年,德国首先在双相钢中引入少量残留奥氏体,进一步提高了双相钢的伸长率。

目前,第一代先进高强度钢已广泛应用于国内外各种车型的承载结构件和抗冲撞构件。同时,在新一代超轻钢轿车(ULSAB)和未来钢制汽车(FSV)的开发中,双相钢和TRIP钢正被用于多种构件的制造。在2011年试制的FSV样板车型中,各种高强度钢占97%,双相钢和TRIP钢等先进高强度钢用量达到了64.8%。其中各级别双相钢DP500~DP1000占31.3%,TRIP980占9.5%,复相钢CP1000占9.3%,热成形钢HF1500占11.1%,TWIP980占2.3%,MS1200占1.3%。

第二代先进高强度钢AHSS是以奥氏体为基体的复相钢,主要有高锰(质量分数为15%~25%)的孪晶诱导塑性钢(Twinning Induced Plasticity,TWIP)和高铬镍(Cr质量分数18%、Ni质量分数为9%)奥氏体不锈钢,其抗拉强度可以达到900~1500MPa级,总伸长率保持在50%~70%。典型的TWIP钢在抗拉强度高达800MPa的条件下,伸长率可以达到El=60%~70%,强塑积可以达到48000MPa%以上。在抗拉强度1000MPa以上的超高强度下,TWIP钢的伸长率仍然高达50%以上,n值高达0.40以上,具有非常优异的强塑性、成形性和抗冲撞能力。但是合金元素含量与合金化成本很高,同时TWIP钢的高锰含量(质量分数为15%~25%)对实际生产中的冶炼、连铸、加热和热轧工艺提出了新的技术难题。

第三代先进高强度钢AHSS是以马氏体为基体并含有相当比例奥氏体的复相钢,主要是淬火-碳分配Q-P(Quench-ing-Partitioning)处理的系列化高强塑性钢,其抗拉强度可以达到700~1300MPa级,总伸长率保持在15%~60%,而合金化成本显著低于第二代高锰TWIP钢和高镍铬奥氏体不锈钢,其强塑性如图2-3所示。2006年10月美国Matlock和Speer教授提出了以Q-P工艺为核心技术的第三代先进高强度钢的概念,引起世界各国的关注,并使第三代AHSS成为近年来全球汽车钢的研究开发热点。

图2-3 第三代先进高强度钢AHSS的强塑性

实际上,采用淬火-碳分配处理技术也是为了获得一定数量的亚稳态的富碳奥氏体,从而在形变过程中通过奥氏体向马氏体的相变获得高强度和高塑性。Q-P钢的强塑化机理实质上是相变诱导塑性TRIP效应,因此把Q-P钢称为新型TRIP钢(日本武智弘(Hiroshi Takechi)教授)。可见,第一代和第三代先进高强度钢的核心技术是残留奥氏体RA及其相变诱导塑性TRIP效应。

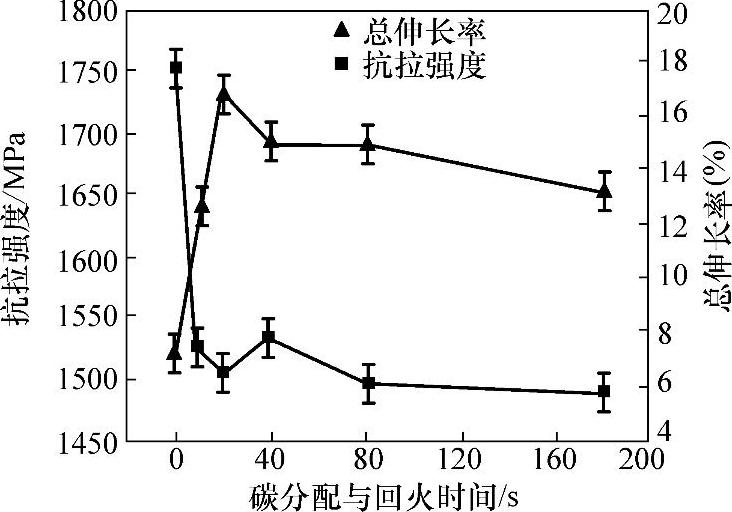

徐祖耀院士从相变动力学的角度分析了Q-P处理工艺,认为在碳分配等温处理(Parti-tioning)过程中,不可避免地会同时发生碳化物析出和马氏体-奥氏体相界移动两种相变过程。因此,为在Q-P处理钢强塑性的基础上进一步提高钢板的强度,提出了对SiMn系Q-P钢添加少量复杂碳化物形成元素,并进行淬火-碳分配-回火(Q-P-T)等温处理工艺。实验室试验结果表明,这种Q-P-T处理钢可以获得马氏体+5%(体积分数)左右奥氏体+弥散析出的共格碳化物的组织,使抗拉强度高于1500MPa时伸长率保持在17%,强塑积高达25.5GPa%,如图2-4所示,图中所示为化学成分(质量分数)为0.2%C、1.5%Mn、1.5%Si、0.05%Nb、0.13%Mo、0.044%Al的试验钢在400℃下进行碳分配与回火(P-T)处理,等温时间从0s增加至180s。

3.涂镀层板材

用于汽车车身的镀层板主要是热镀锌板和电镀锌板。由于锌的电极电位低于铁,在电化学腐蚀条件下,锌层作为阳极保护了作为阴极的钢板基体,因而是镀锌板具有良好的耐大气腐蚀性能。镀锌层可以保证汽车使用10年无锈斑、无穿孔。镀锌板在汽车车身上的使用量在过去20年里大幅度增加。欧洲的镀锌板产量在这期间也翻了两番。

图2-4 Q-P-T钢的抗拉强度和总伸长率

在热镀锌线上可直接用冷轧板生产热镀锌板、锌铁合金镀层板和锌铝合金镀层板。在电镀锌线上可用经过冷轧-退火-平整的板带生产电镀锌板、锌镍合金或铅锡合金镀层板。一般热镀锌层厚度大都为7~15μm,而电镀锌层厚度通常为2.5~10μm。

传统热镀锌板和电镀锌板的基板大部分是各冲压级别的普通强度冷轧钢板,包括CQ、DQ、DDQ、EDDQ、SEDDQ等低碳、微碳、超低碳IF钢冷轧板。近年来,各类高强度钢,特别是先进高强度钢AHSS(包括双相钢DP、相变诱导塑性钢TRIP)冷轧板,作为热镀锌和电镀锌的基板,开始大量用于热镀锌板和电镀锌板的生产,并应用于新一代超轻钢汽车车身构件的制造。我国已有国家标准GB/T 2518—2008《连续热镀锌钢板及钢带》。(https://www.xing528.com)

钢带进入热镀锌槽之前经过清洗和退火处理,洁净的表面和再结晶组织为良好的锌层附着力准备了条件。锌槽温度、锌液成分、钢带速度和气刀喷射强度是控制锌层厚度的重要因素。镀锌板带经冷却、平整、拉校、磷化、干燥、剪边、检查、锌层测厚、涂油和卷取成为出厂产品。锌层保护钢带基体不受腐蚀,不仅是覆盖钢带表面避免腐蚀直接作用,更主要的是利用锌的阴极保护作用。因为锌的电极电位(Zn2+-763mV)比铁低(Fe2+-440mV),即使锌层被划破钢板未被覆盖,锌也总是首先与腐蚀物质(例如氧)起反应而保护了铁基体。如果锌层厚度控制得当,镀锌板具有良好成形性和焊接性。

电镀锌有水平和竖直两种镀槽。经过冷轧-退火-平整的钢带来到电镀生产线,依次经过清洗、电镀、磷化和精整处理。电镀锌层的厚度可通过计算机系统对电流密度、钢带速度和电解液流动速率的控制进行调节。一般说来,所有的冷轧板都可以电镀。这对于各种强度较高、形状复杂又需耐腐蚀的汽车构件十分有益,因为它们所需的高强度和高牌号深冲钢都可以进行电镀锌。由于组织细化,很薄的电镀锌层可以获得很强的耐蚀性和精细的表面形貌。因此电镀锌板多用于门外板、门里板、侧翼框架和各种外露耐腐蚀部件。

4.复合材料

为提高产品竞争力,国际汽车工业广泛采用平台战略、零部件全球采购、系统开发、模块化供货等方式,使新产品开发费用和工作量部分地转嫁到零部件供应商,风险共担,实现在全球范围内合理配置资源,提高产品通用化程度,有效地控制产品质量,大幅度降低成本。以钢铁原材料直接供给汽车制造厂家的原始产业链正在向以汽车构件和零部件模块提供给汽车制造厂家的新型产业链转化。国际上的先进钢铁企业,例如德国蒂森克虏伯公司、法国阿塞洛(现米塔尔-阿塞洛)公司等钢铁厂家,正在向汽车制造厂家大量提供汽车车身所需的激光拼焊板、液压成形构件和热冲压成形构件。

激光拼焊板是将不同材质、不同厚度、不同涂镀层表面的钢板,采用激光焊接技术拼焊成一块整体冲压原料板,使冲压成形后的汽车车身构件的各个部位满足不同的使用性能要求。1985年德国蒂森克虏伯钢铁公司与德国大众汽车公司合作,开发出全球第一块激光拼焊板并使用在奥迪100车身上。20世纪90年代,欧洲、北美和日本各大汽车制造厂家开始大量采用激光拼焊板,目前激光拼焊板主要用于车身的前后车门内板,底板,前后纵梁,A、B、C立柱,轮罩等构件。

美国福特公司是世界上使用激光拼焊板最多的汽车厂家,其中皮卡车型(包括F-150S新车型)每年使用100万件激光拼焊板,并且正在向轿车、面包车和SUV等车型扩展,显著节省了材料、减轻了车身重量、提高了燃油效率,并提高了车身的抗冲撞能力。

目前全世界已建有100多条激光拼焊板生产线,其中德国蒂森克虏伯公司和法国阿塞洛公司是当今世界最大的两家激光拼焊板生产商和配套商。目前,欧洲生产的激光拼焊板占世界总产量的70%,美国占20%,日本占10%。我国的第一条激光拼焊板生产线是2002年10月在武汉建成的,是德国蒂森克虏伯公司在世界上的第八条海外生产线。

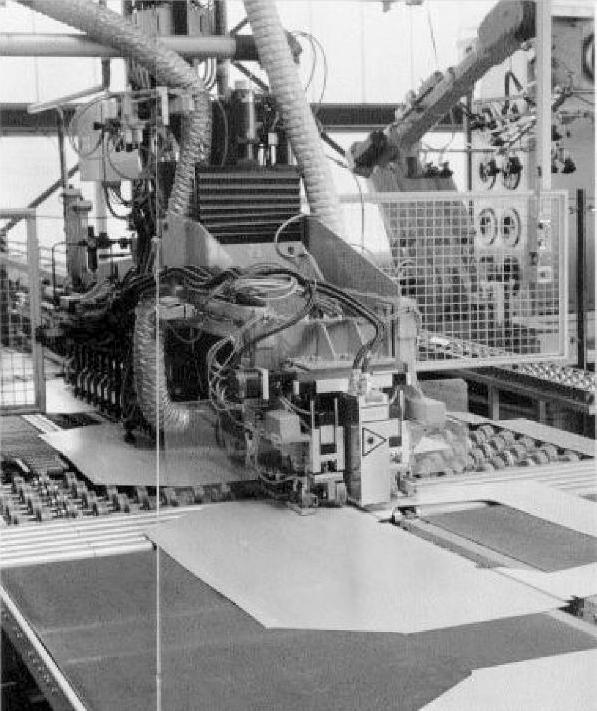

激光束可聚焦于很小的直径(﹤0.5mm)。激光在钢板边部引导出的淡蓝色等离子体可加热并融合两边。焊接不需要任何金属填料。通常使用的是功率强大的CO2激光器。焊接设备已经被改进为固定的激光光束系统与钢板导入辊道台架系统。裁剪的板料被成对地送入焊机之下。这种设计致使连续焊接生产线出现并提高了异种板料间拼焊的生产率,激光拼焊板制造过程示意图如图2-5所示。焊缝可通过以下因素进行调节:激光功率,强度分布,焊接速度,聚焦调节,切边几何形状和质量,两个对接边部的相对位置。激光焊接是端部结合的,焊缝体积很小,例如其宽度可小于1mm。由于没有使用任何填充材料(焊丝、焊剂等),不存在额外的焊缝高度问题。热影响区很小。静态和动态测试表明焊接样品的断裂总是位于基体处,焊缝并不影响成形过程。对于裁剪的镀锌板,阴极保护仍然有效。激光拼焊板冲压前后及其制造的车门内板如图2-6所示。

图2-5 激光拼焊板制造过程示意图

图2-6 激光拼焊板冲压前后及其制造的车门内板

蒂森克虏伯激光拼焊板公司(TKTB)一般会在新车型投产两年前和汽车制造厂家一起来完成激光拼焊板的开发和设计工作,主要是对车身构件进行数字模拟分析(例如构件的撞击模拟)、激光拼焊板的设计、产品样本的设计和制造、模具的调试和深冲试验,并对模具的设计和制造及总装工艺提出参考意见。德国蒂森克虏伯公司的激光焊接设备如图2-7所示。用裁剪拼焊板制作的各种汽车构件如图2-8所示。

激光拼焊板车身构件的主要优点是:

1)根据构件不同部位的受力、承载和腐蚀状况,将不同强度级别、不同厚度、不同表面处理状态的板材拼焊在一起,成为同一块冲压板料和成形构件。不仅充分利用了不同板料的使用性能,而且可以对构件进行优化设计,减轻构件的重量,对于汽车轻量化、节能、抗冲撞和安全十分有益。

图2-7 德国蒂森克虏伯公司的激光焊接设备 (这里激光束系统是固定的,裁剪的钢板成对沿辊道导入并在焊机下移动焊接,可以连续操作。)

图2-8 用裁剪拼焊板制作的各种汽车构件

2)车身构件数量显著减少,冲压和焊接制造工艺简化,生产设备减少,效率提高,整车制造与装配成本显著降低。汽车构件板料在成形前通过激光焊接工艺连接在一起,使成形构件产品的精度提高,制造与装配公差减小。

3)由于激光拼焊是把不同基板的边部对焊在一起,不需要加强板,也没有搭接缝,不仅提高了拼焊板构件的耐蚀性,而且减少了对构件进行密封处理的工艺措施,同时,还提高了车身构件设计的灵活性。

5.轻金属材料

常用的轻金属材料主要有铝、镁、钛为基体的合金,具有密度低、比强度高、表面色泽银亮美观等优点。这些轻金属合金的板材在新一代汽车结构中的使用量比例正在逐年增加,成为汽车轻量化的重要材料之一。

欧洲轿车车身的铝合金用量比例已经从1975年的3.5%提高到2005年的11.5%。铝合金板材在汽车车身中的使用总量以每年5%~6%的速度增长。(2005年欧洲每辆轿车的平均铝合金用量已经增加到124.9kg以上。2006年,欧、美、日等国的轿车平均用铝量达到了127kg/辆。)欧洲铝协(EAA)预测,在2015年前,欧洲轿车用铝量将增至300kg/辆。(在汽车用铝合金中,铸造铝合金占80%左右,主要用于发动机、传动机构、转向系统、制动器等,变形铝合金占20%左右,包括板、带、管、型材等,主要用于各种车身构件的制作。德国奥迪A8全铝管式车架(Aluminum Space Frame,ASF)的质量比传统一体式钢制车架减轻40%,而整体车架刚度提高了40%。在轿车中每使用1kg铝,可在其使用寿命期内减少20kg尾气排放。)

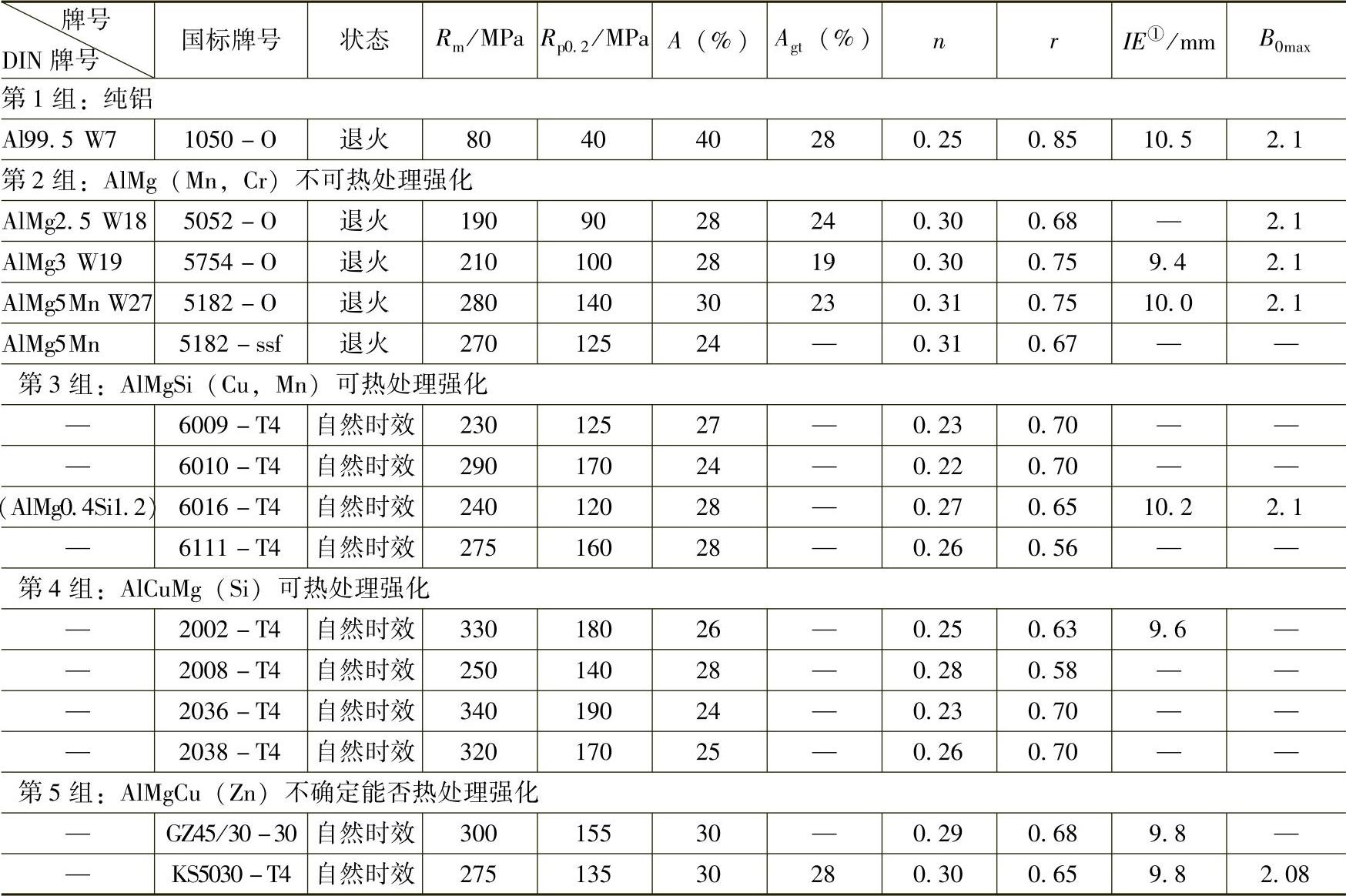

世界各国汽车车身用铝合金板材主要有Al-Mg系、Al-Mg-Si系和A1-Cu-Mg系铝合金,其典型牌号与力学性能参见表2-2。同时,各国开发与应用的铝合金板材各有特色,例如美国的5182、6009、6010和2036铝合金,德国的A1Mg3铝合金,法国的A1Mg5、CP483铝合金,日本的GC45(Al-4.5Mg-Cu)、GZ45(Al-4.5Mg-Zn-Cu)、GC150(Al-4.5Mg-Cu)、GV10(Al-1.1Mg-0.5Si-Cu)、X660铝合金等。这些铝合金板材大都应用于车身构件,包括覆盖件、行李箱盖、引擎盖板和油箱等。

表2-2 汽车车身冲压构件常用铝合金板的牌号与力学性能

注:资料来源F.Ostermann。

①IE为1mm厚板材的埃里克森杯突值。

在AlMg系合金板中,镁含量较低的5052合金板的强度较低,屈服强度YS低至90MPa左右,抗拉强度为190MPa的水平,接近于超低碳IF钢为基体的超深冲级DC07冷轧钢板的强度水平(YS≤100MPa)。但是,5052铝镁合金板的塑性水平和成形性能,则显著低于DC07冷轧钢板,例如其断后伸长率A=28%,远低于DC07的A80≥44%;其应变硬化指数n值可以达到0.30,与DC07钢板的实际水平相似;其塑性应变比r值仅达到0.67,远低于DC07钢板对横向r值的技术指标要求r90≥2.50。

在AlMg系中镁含量较高(4.5%~5.0%)的5182铝合金板,强度比5052提高一级,达到YS=140MPa和TS=270MPa的水平,相当于冷轧深冲级DC05和超深冲级DC06钢板的强度水平,但是,其断后伸长率A仅达到30%,显著低于DC05的A80≥40%和DC06的A80≥41%的塑性水平,在其应变硬化指数n值达到较高水平(n=0.31)的同时,其塑性应变比r值(0.75)却远低于DC05(r90≥1.9)和DC06(r90≥2.1)的水平。

可见,典型铝镁合金板5052和5182在强度水平与冷轧超低碳钢板DC05、DC06和DC07相似的条件下,其塑性水平和成形性能参数显著低于冷轧超深冲钢板。同时,铝合金板在冲压成形后,构件的回弹量比钢板大,对构件几何精度的控制难度比较高。另外,铝合金板的屈服延伸易导致成形构件表面出现吕德斯线和起皱缺陷,例如AlMg系铝合金板在冲压成形时的表面滑移线,使得5000系铝板只能用于内部结构件。

马鸣图教授对国内外铝合金板开发与应用状况的调查研究结果表明,AlMgSi系可热处理铝合金是可成形铝合金汽车板的适用材料。这类铝合金汽车板可以通过适当的Mg和Si含量及其中间相Mg2Si的固溶和时效析出获得强化效果,并具有良好的成形性和一定的烘烤硬化能力,无屈服延伸,在冲压成形时不出现滑移线,适合用作汽车外覆盖件,例如发动机罩盖板,与钢制零件相比可减重50%。同时,铝合金的导热性好,可以有效保证发动机的散热,并且在满足汽车碰撞对行人的保护方面也发挥了重要作用。美国铝业公司、加拿大铝业公司及神户钢铁公司都进行了6000系和5000系变形铝合金汽车板的生产和应用研究,并已批量生产和应用。例如Acura NSX轿车使用5052合金板作为内部面板,使用6000系合金板作为外部面板,Jaguar XJ220和GM EV1轿车采用5754铝合金板作为车身覆盖件材料。

为进一步提高铝合金板的抗时效稳定性、成形性、烘烤硬化性、翻边延性、抗凹陷性和表面质量,尤其是用于汽车外板的综合性能,需要进一步优化合金元素(Mg、Si、Fe、Mn、Zn等)的选择、组合与含量,热轧工艺对晶粒细化和均匀化的影响和控制,冷轧工艺和技术对表面质量的影响和控制,热处理工艺(固溶处理、淬火工艺、时效处理等)对晶粒尺寸、形状和第二相尺寸、分布的影响和控制。但是,对于铝合金板来说,提高塑性应变比r值和深冲性能仍然比较困难。另一方面,改进和控制冲压成形工艺参数,例如润滑状态、压边力、变形温度、冲压速度、模具圆角半径等,均对构件的成形性具有重要影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。