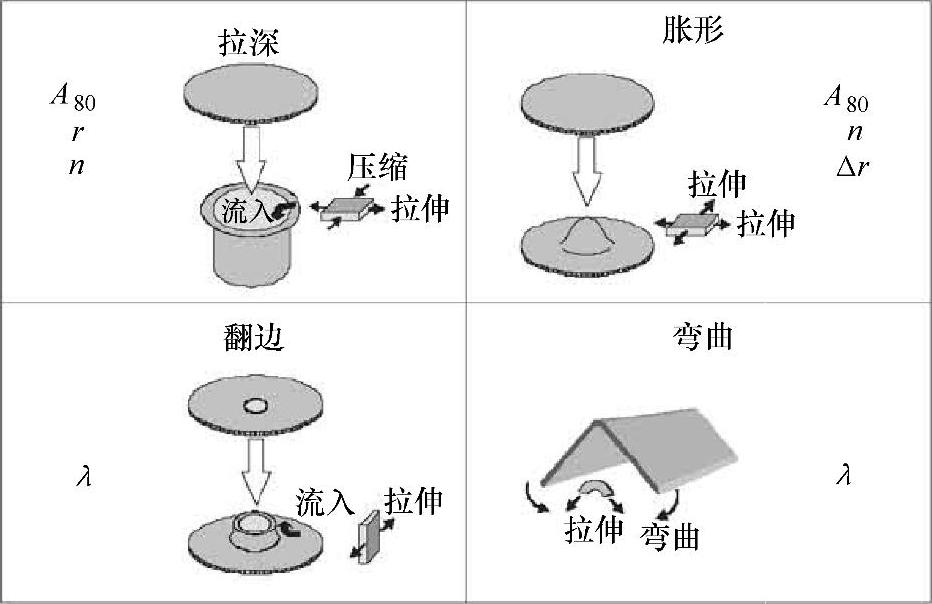

金属板材料在冲压过程中,主要承受四种基本成形操作和变形方式,包括拉深(或深冲,Deep Drawing)、胀形(Bulging)、翻边(Flanging)、弯曲(Bending),如图2-1所示。对于金属板材的成形性,目前主要有三大类测试与评定方法。

图2-1 金属板材料构件冲压成形的基本方式

1)基于各类模拟试验的测试与评定方法,包括测试拉深或深冲能力的斯威夫特冲杯试验、测试胀形能力的杯突试验(即埃里克森试验、奥尔森试验)和极限拱高试验等。

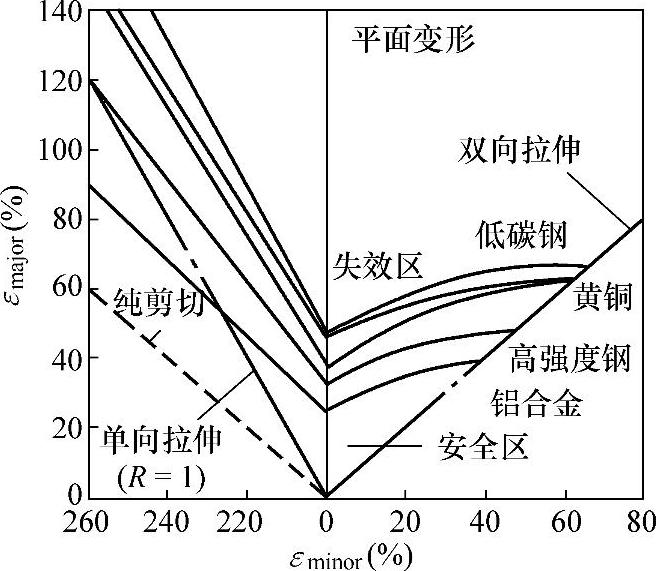

2)基于成形极限图的测试与评定方法,如图2-2所示,可以清晰地表征薄板材料分别在拉深(或深冲)条件下(左侧象限εmajor﹥0、εminor﹤0区内)和在胀形条件下(右侧象限εmajor>0、εminor>0区内)的成形应变极限,可以比较不同材料在拉深和胀形成形条件下的安全区和失效区的应变水平。

3)基于单向拉伸试验的力学性能检验,主要成形性能评定参数包括:均匀伸长率Elu(美国ASTM金属拉伸试验标准中的力学性能符号,对应于我国的最大力总延伸率Agt)、应变硬化指数n、塑性应变比r等。

对于传统可成形和普通强度金属板材料,通过上述三大类测试与评定方法的大量试验研究与对比分析可以看到,对于拉深(或深冲)成形,构件良好的成形性要求板材具有较高的断后伸长率Elt(美国ASTM金属拉伸试验标准中的力学性能符号,对应于我国的A,根据标距可以分别采用A80、A50等测定)、均匀伸长率Elu、应变硬化指数n和塑性应变比r;对于胀形成形,则要求板材具有较高的断后伸长率Elt(A80、A50或A)、均匀伸长率Elu、应变硬化指数n和各向同性特征值Δr(即较低的塑性应变比差值)或较高的塑性应变比平均值rm;对于翻边和弯曲成形,还要求较高的扩孔率λ。

图2-2 金属板材料的成形极限图

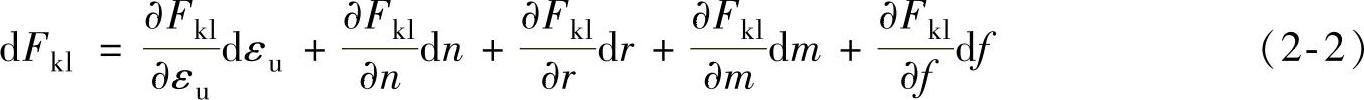

在模拟成形试验和构件质量判据分析的基础上,马辛尼雅克(Marciniak)拓展了考克可罗夫特与拉汉姆(Cockcroft and Latham)的想法,引入了成形性指数。其中,基于力学性能试验的材料成形性指数Fkl可以表达为

Fkl=F(εu,n,r,m,f) (2-1)

式中 εu——单向拉伸时的均匀应变值,或者近似地表述为均匀伸长率Elu,即最大力总延伸率Agt;

n——应变硬化指数;

r——塑性应变比;(https://www.xing528.com)

m——应变速率敏感系数;

f——非均质性系数。

材料成形性指数的增量dF可以表示为

对于一定的薄板成形工艺,材料成形性指数增量dF方程(2-2)中的每一项微分值都可以通过理论计算或通过试验测量确定。

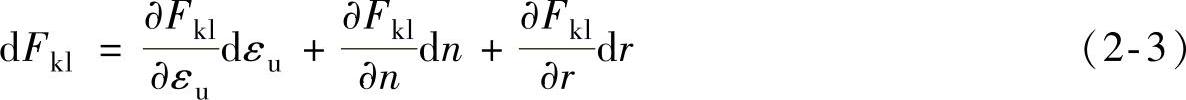

在冲压成形的应变速率不太高和金属板材料均质性比较好的条件下,应变速率敏感系数m和非均质性系数f的影响比较小,材料成形性指数的增量方程可以简化为

从式(2-3)可以看到,对于冲压成形用金属板材料,评定材料自身成形性能优劣的方法通常可以简化为单向拉伸试验,并且集中在三项基本力学性能参数上,即:

1)均匀应变值εu或均匀伸长率Elu(即最大力总延伸率Agt)。

2)应变硬化指数n。

3)塑性应变比r。

对于冲压成形用金属板材料,在比较和分析传统与新型板材品种的成形性能时,尤其是对于超深冲级板材和高强度钢板的开发,可以显著简化评定试验方法,即可根据单向拉伸试验的上述三项力学性能参数(均匀伸长率Elu、应变硬化指数n和塑性应变比r)来评估材料成形性能的水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。