用三菱FX2N PLC与A740变频器设计一个带PID控制的恒压供水系统。

1.系统控制要求

1)有两台水泵,按设计要求一台运行,一台备用,自动运行时泵运行累计100h轮换一次,手动时不切换。

2)两台水泵分别由电动机M1、M2拖动,电动机同步转速为3000r/min,由KM1、KM2控制。

3)切换后起动和停电后起动需5s报警,运行异常可自动切换到备用泵,并报警。

4)采用PLC的PID调节指令。

5)变频器(使用三菱FR-A740)采用PLC的特殊功能单元FX0N-3A的模拟输出,调节电动机的转速。

6)水压在0~10kg可调,通过触摸屏(使用三菱F940)输入调节。

7)触摸屏可以显示设定水压、实际水压、水泵的运行时间、转速、报警信号等。

8)变频器的其余参数自行设定。

2.系统设计

(1)I/O分配情况

1)PLC输入:

X1:1号泵水流开关;X2:2号泵水流开关;X3:过电压保护。

2)PLC输出

Y1:KM1;Y2:KM2;Y4:报警器;10:变频器STF。

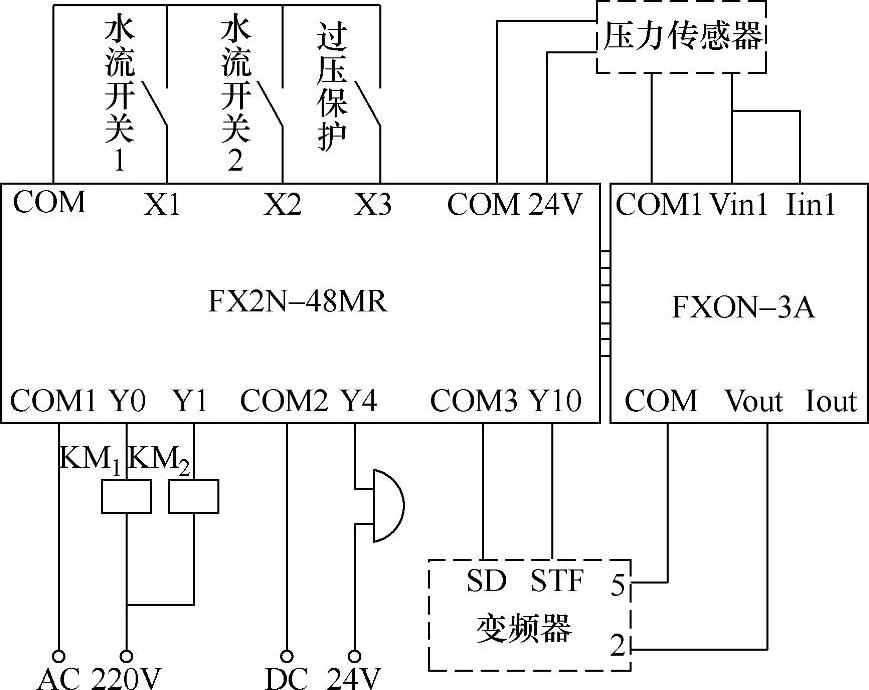

(2)根据控制要求及I/O分配情况,其系统接线图如图5-26所示。

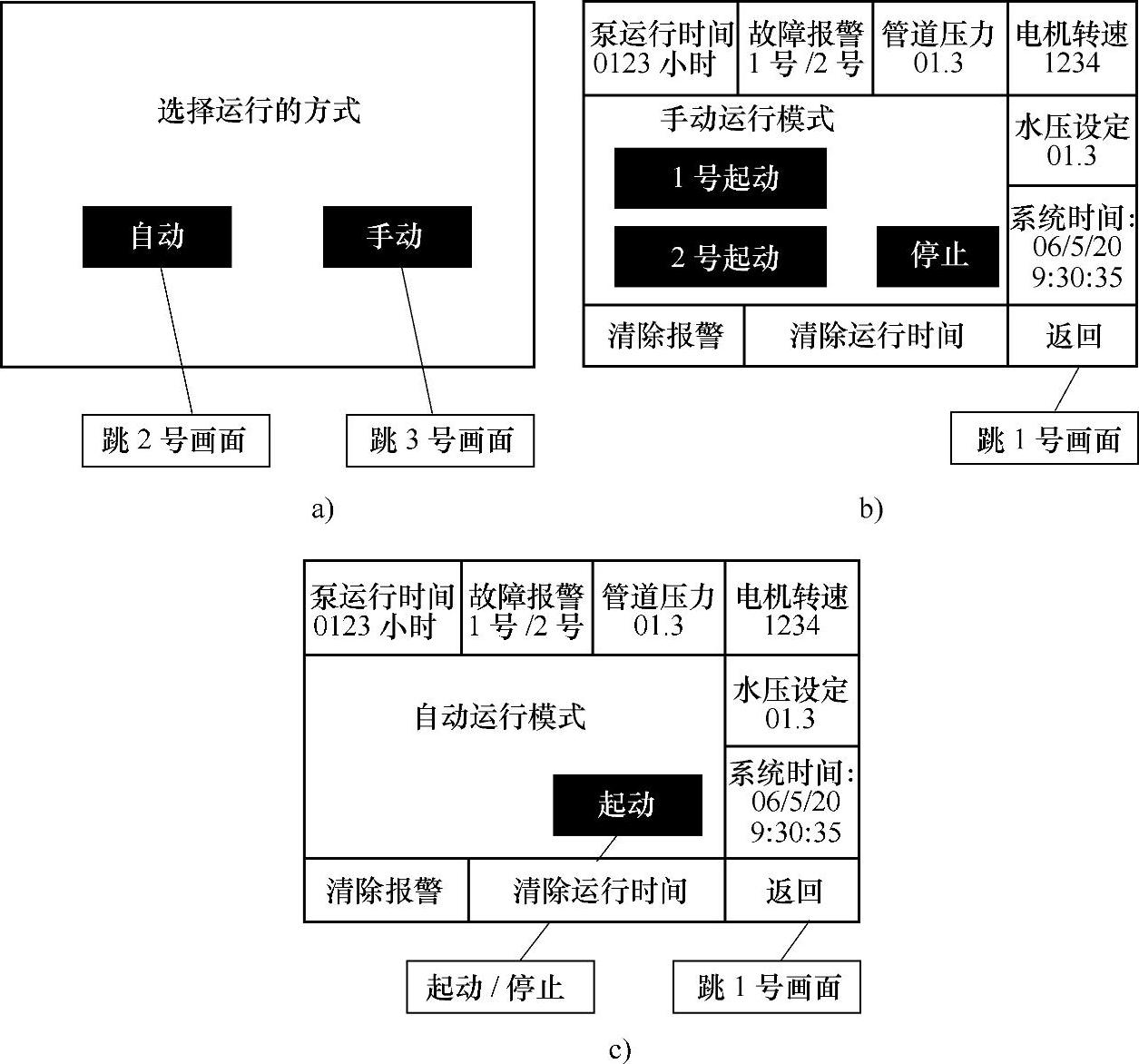

(3)触摸屏画面设计(见图5-27)

1)触摸屏输入:M500:自动起动;M100:手动1号泵;M101:手动2号泵;M102:停止;M103:运行时间;M104:清除报警;D500:水压设定。

2)触摸屏输出:Y0:1号泵运行指示;Y1:2号泵运行指示;T20:1号泵故障;T21:2号泵故障;D101:当前水压;D502:泵累计运行的时间;(https://www.xing528.com)

D102:电动机的转速。

图5-26 恒压供水系统接线图

图5-27 触摸屏画面设计

a)1号画面b)2号画面c)3号画面

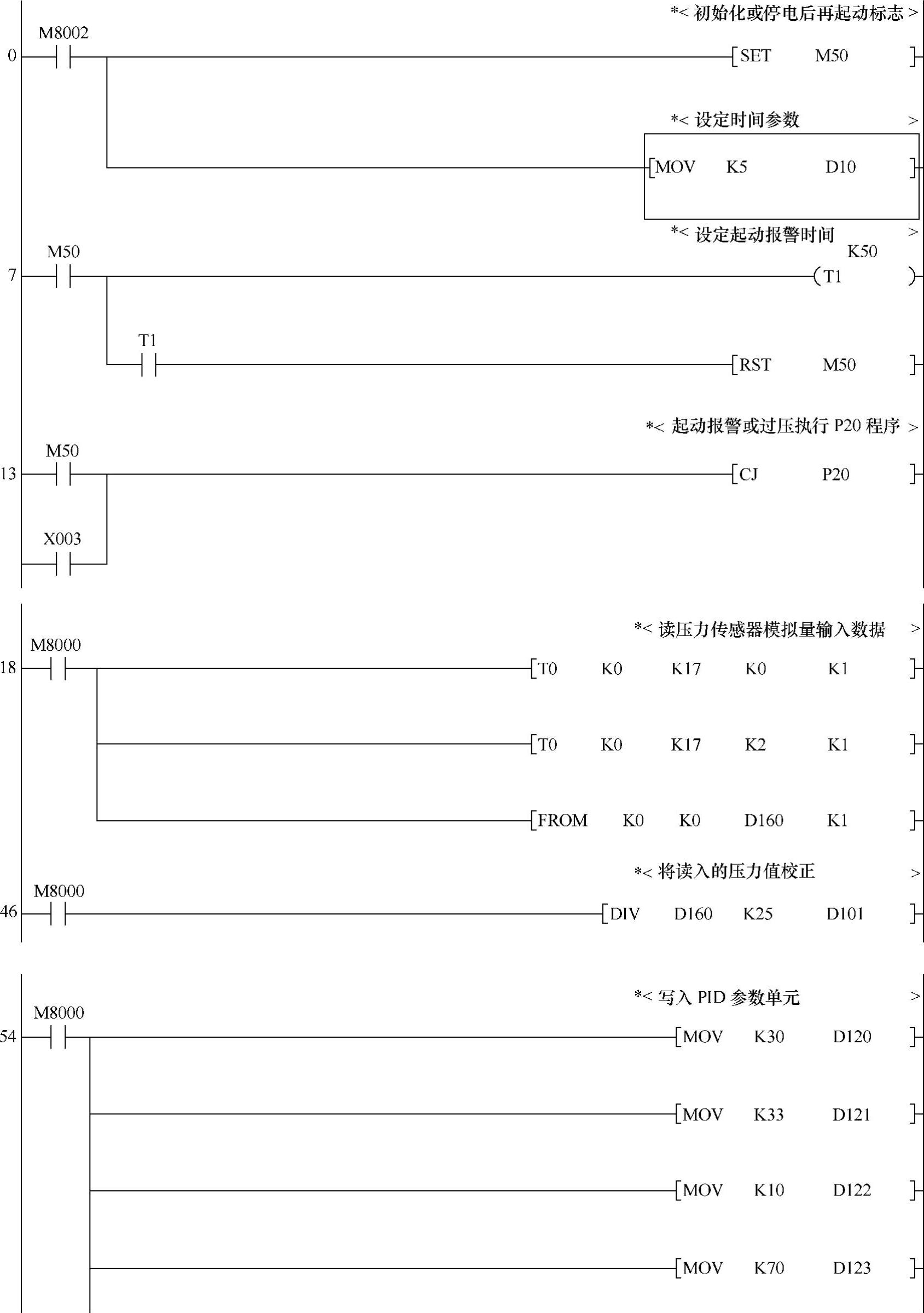

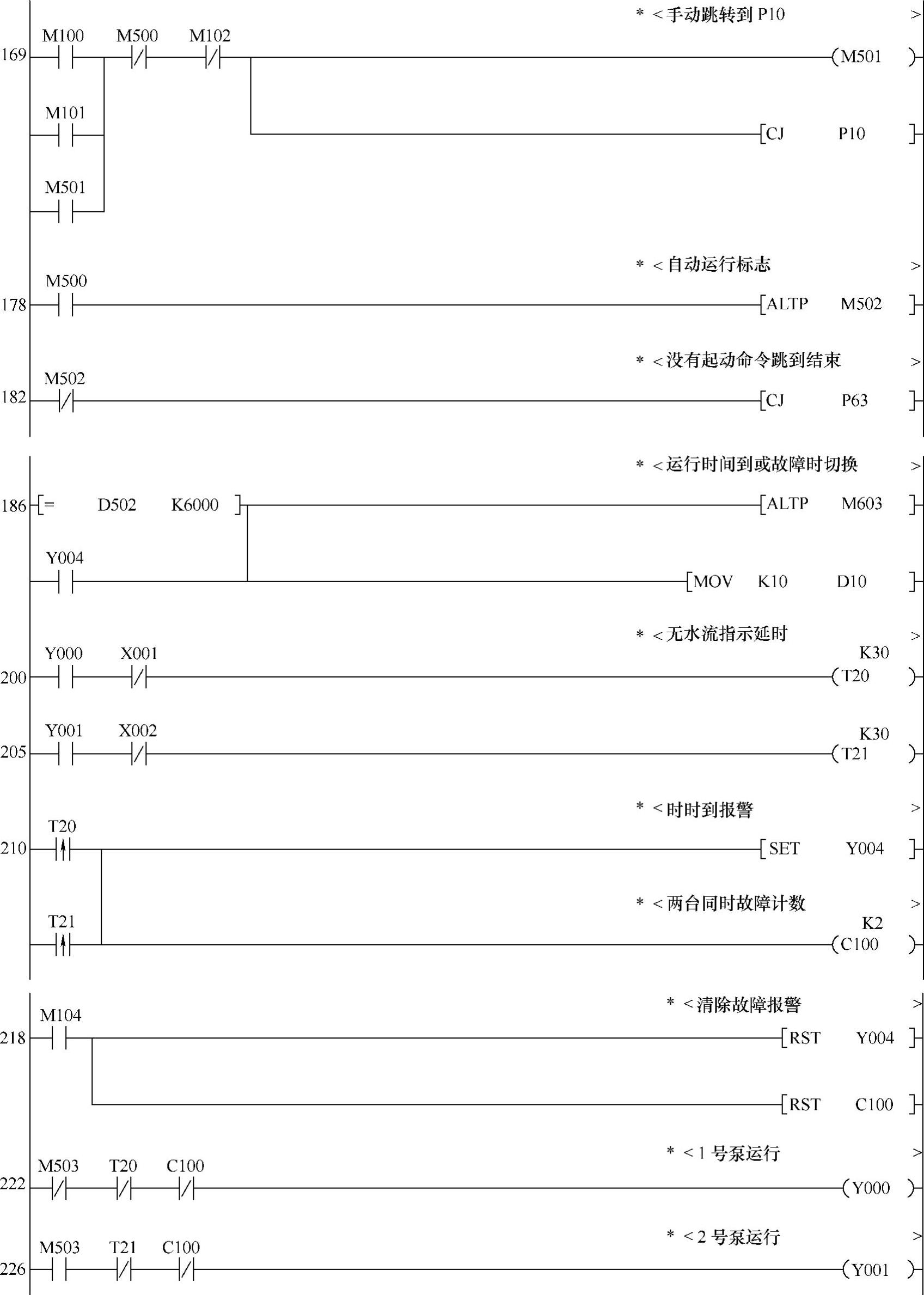

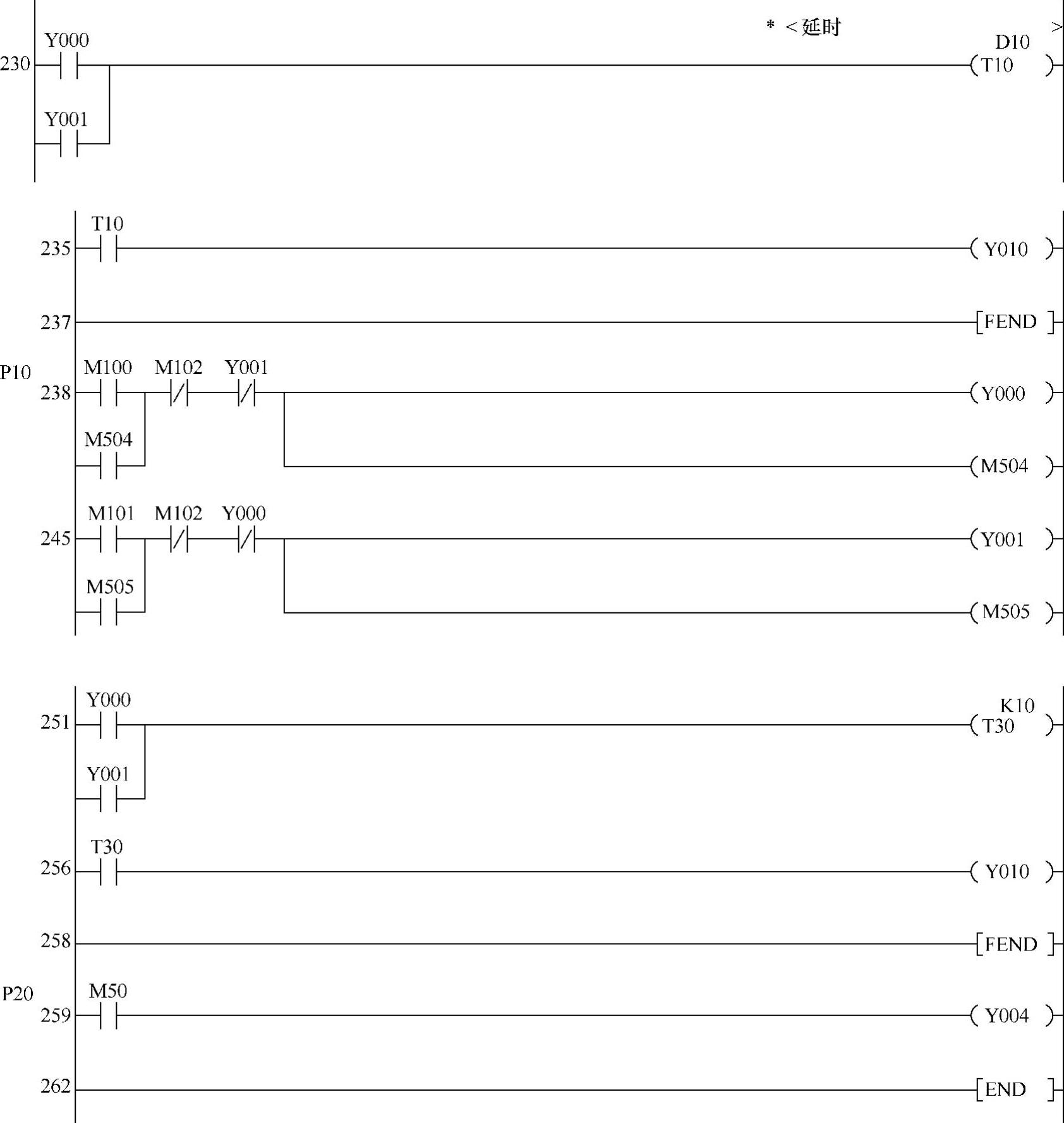

(4)PLC控制程序(见图5-28所示)

图5-28 PLC控制程序

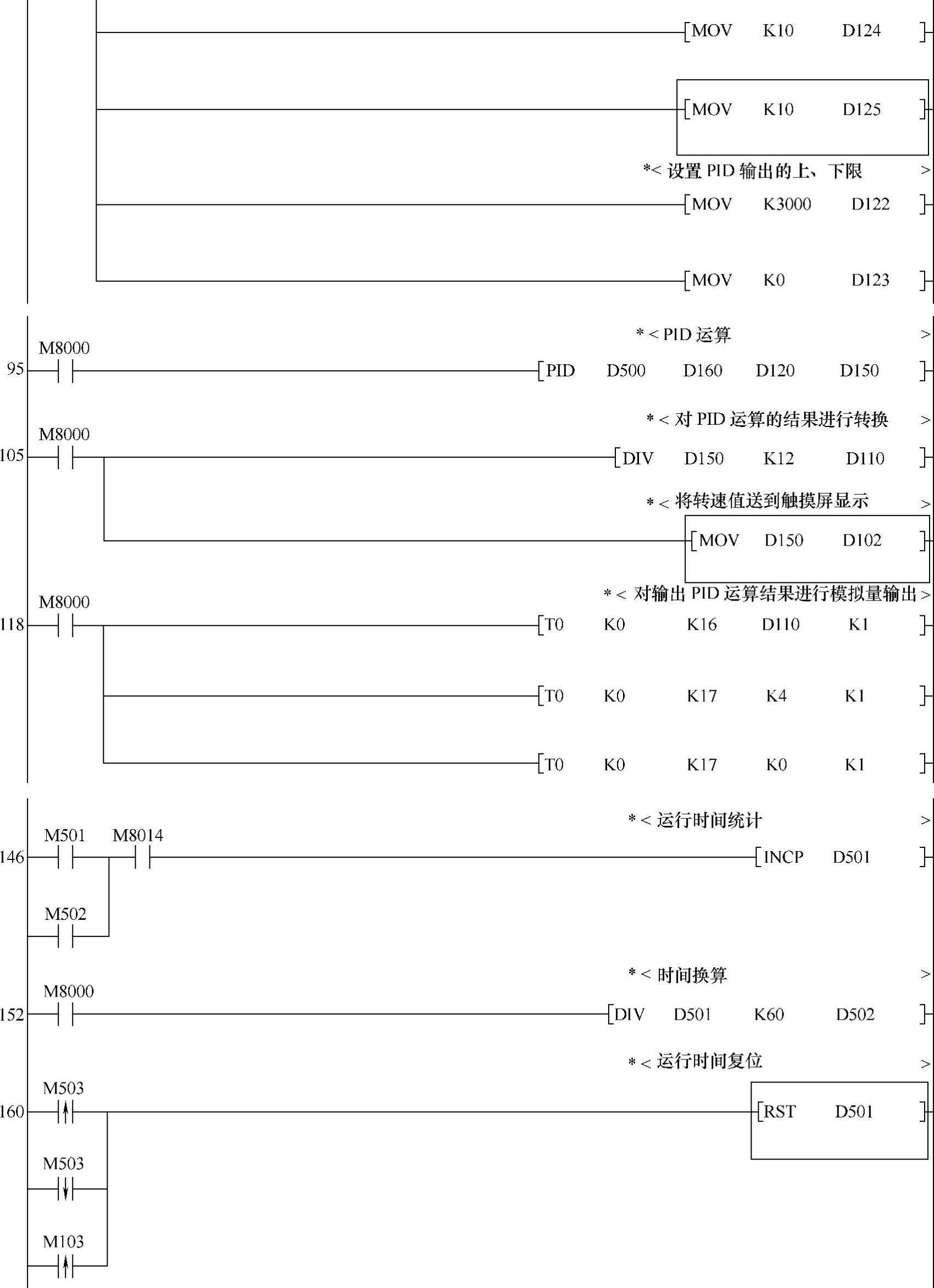

图5-28 (续)

图5-28 (续)

图5-28 (续)

PLC得电后,通过程序把模块中的模拟量压力信号转化成压力数字量(D160),将压力的数据寄存器D160的值除以25以校正压力的实际值(由特殊功能模拟模块FX0N-3A的资料可知:因0~10kg压力对应压力变送器4~20mA的电流信号,进而对应的是A-D数值0~250,所以压力与数值的关系是1∶25)。

在该系统中我们规定了电动机同步转速为3000r/min,在PID运算中通过选择合适的PID参数,使得运算的输出值(MV值)范围为0~3000,同时限定输出值的上限为3000,下限为0,对应为电动机的转速变化,因而PID运算的MV值D150与模拟量模块的输出值对应关系为12∶1(由特殊功能模拟模块FX0N-3A的资料可知:其D-A通道的数值0~250对应的是0~3000r/min的电动机转速,则数值与转速的关系是1∶12)。另外,因该系统中电动机的转速是与压力成正比的,转速加大,压力也加大,因而为了进行系统的压力调节,在该系统中PID指令的[S3]+1字节的动作方向设置为bit0=1,选择逆动作。

(5)变频器设置

1)上限频率pr1=50Hz;2)下限频率pr2=0Hz;3)基底频率pr3=50Hz;4)加速时间pr7=5s;5)减速时间pr8=5s;6)电子过电流保护pr9=电动机的额定电流;7)起动频率pr13=5Hz;8)智能模式选择为节能模式pr60=4;9)设定端子2~5间的频率设定为电压信号0~10V,pr73=0;11)操作模式选择(外部运行)pr79=2;12)其他设置为默认值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。