1)正确啮合条件

蜗杆和蜗轮啮合时,在通过蜗杆轴线,并与蜗轮轴线垂直的主平面内,相当于齿条和渐开线齿轮的啮合,如图6.3。因此,蜗杆和蜗轮的正确啮合条件是:

(1)蜗杆轴向模数mx=蜗轮端面模数mt=m;

(2)蜗杆轴向齿形角αx=蜗轮端面齿形角αt=α。

图6.3 蜗杆与蜗轮啮合传动示意图

为了便于制造,在主平面内蜗杆轴向模数mx和齿形角αx均为标准值。αx=α=20°,标准模数见表6.1。齿顶高系数 =1.0。径向间隙系数,模数制取c*=0.2,径节制取0.157。

=1.0。径向间隙系数,模数制取c*=0.2,径节制取0.157。

此外,对于两轴线垂直交错的蜗杆传动,蜗杆分度圆柱面上的导程角γ必须与蜗轮分度圆柱面上的螺旋角β大小相等,旋向相同。

2)主要参数

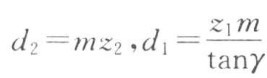

(1)蜗杆的导程角γ和蜗杆直径系数q。设蜗杆的头数为z1,分度圆直径为d1,蜗杆的轴向齿距为px,如图6.4所示,则蜗杆导程角:

即

图6.4 蜗杆示意图

蜗轮通常是用类似蜗杆的滚刀(为保证径向间隙,仅外径略大于蜗杆外径)来加工的。由(6.1)式可知,对于每一标准模数m,当蜗杆头数z1和导程角γ不同时,可能有很多不同的蜗杆直径,这就意味着滚切蜗轮时,要有很多不同直径的滚刀。为了减少刀具数目,便于标准化,对于蜗杆传动,除规定标准模数外,还对每一标准模数都相应地规定了一定的蜗杆分度圆直径,即规定了分度圆直径与模数之比。令

式中:q——蜗杆直径系数,我国规定的标准模数和蜗杆直径系数见表6.1,当不用蜗杆滚刀加工蜗轮时,可不受表中q的限制。

由表6.1可见,当m较小时,q较大;反之则q较小;这是为了保证蜗杆有足够的刚度。

又当m=5~12时,各有两个q值,较大的用于蜗杆需套装在轴上或对蜗杆的刚度要求较高的场合。

表6.1 m和q值

将式(6.1)代入式(6.2)得:

γ与z1及q的数值关系列于表6.2中。

表6.2 γ与z1及q的数值关系表(https://www.xing528.com)

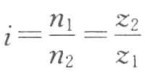

(2)传动比。当蜗杆的头数(齿数)为z1,蜗轮的齿数为z2时,传动比 ,因为

,因为 ,所以:

,所以:

由上式可知,蜗杆传动的传动比i,不仅取决于两分度圆直径,还与导程角γ有关。

(3)蜗杆头数和蜗轮齿数。蜗杆头数z1可根据传动比参考表6.3选取。

表6.3 推荐的蜗杆头数z1

单头蜗杆z1=1,导程角γ小,传动效率低,但传动比大,自锁性也好。如果要提高效率,可采用多头蜗杆,不过头数不宜过多,一般不超过4,否则加工困难。

蜗轮齿数z2=iz1,为了避免发生根切,保证传动的平稳性,当z1=1时,z2≧18。

当z1>1时,z2≧28。蜗轮越大,蜗杆越长,蜗杆刚度就越小,从而会影响蜗杆与蜗轮的正常啮合,所以蜗轮齿数z2一般不应大于80。

(4)变位的识别及变位系数x2。普通圆柱蜗杆传动变位的主要目的是配凑中心距和改变传动比。此外,还可以提高传动的承载能力和效率,消除蜗轮根切现象。蜗杆传动的变位方法与齿轮传动的变位方法相同,也是利用改变切齿时刀具与轮坯的径向位置来实现的。变位后的蜗杆传动,由于蜗杆相当于滚刀,所以变位对蜗杆尺寸无影响,但节圆有所变化;变位使蜗轮齿顶圆,齿根圆,齿厚皆发生变化,但节圆不变,仍与分度圆重合。

蜗轮变位系数x2可按下式计算:

或者

式中:a——未变位的理论中心距;a′——实测中心距。

变位系数,x2取得过大会使蜗轮齿顶变尖,过小又会使蜗轮根切。一般取x2=﹣1~+1,常用x2=﹣0.7~+0.7

3)蜗杆传动的尺寸计算

蜗杆传动各部分尺寸见图6.5,它的计算公式列于表6.4中。

图6.5 蜗杆传动各部分尺寸图

表6.4 蜗杆传动的尺寸计算表

表中,对于模数制蜗杆, =1,c*=0.2。

=1,c*=0.2。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。