1.算法的设计

(1)本实例要求铣削一个1/4长半轴为29.9mm、短半轴为18.9mm的椭圆面轮廓,该实例和实例8-2在编程的算法和思路上有相似之处。

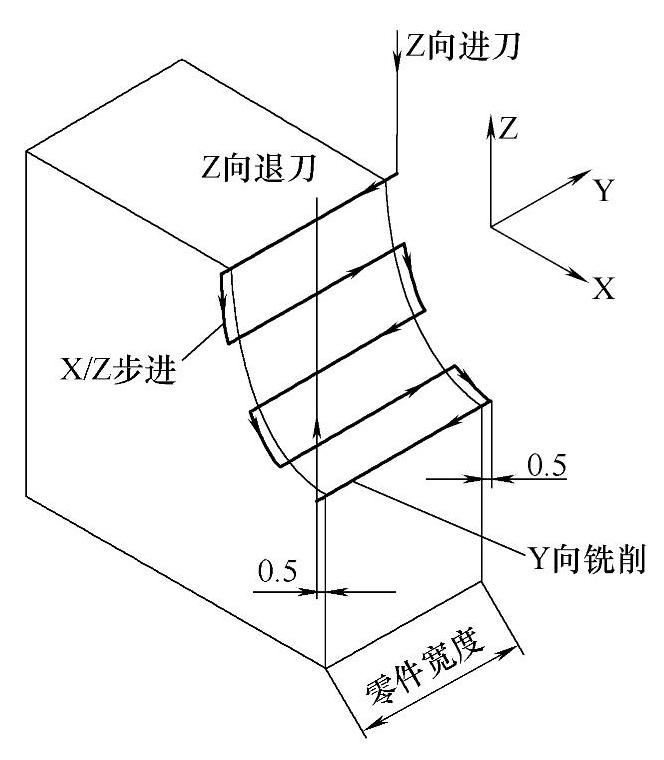

(2)椭圆面可以看成是由无数条直线组成的图形集合,组成图形集合的直线之间满足椭圆方程函数关系,可以根据加工图形和刀具之间关系建立图8-28所示的数学模型,并可以采用数学表达式表示刀位点之间的关系。

(3)根据图8-28所示建立的数学模型,设置#100号变量控制椭圆的角度θ;由图8-27零件图可知,椭圆角度的变化范围为180°~270°,可见#100号变量的初始值既可以是180°,也可以是270°(这点在后面会进行详细的分析)。

设置#101号变量控制椭圆上任意一点对应长半轴的值,设置#102号变量控制椭圆任意一点对应短半轴的值。

图8-28 铣削椭圆面数学模型示意图

(4)椭圆解析方程可以转换为椭圆参数方程,如其解析方程为X2/A2+Z2/B2=1,则以θ为变量的参数方程为X=A∗COS[θ]、Z=B∗SIN[θ]。

在数控加工实际编程过程中,需要根据加工零件图建立数学模型,进一步去判断采用椭圆解析方程还是椭圆参数方程。

(5)在本实例中,根据加工零件图以及建立的数学模型,选择椭圆参数方程要比椭圆解析方程方便。

根据椭圆参数方程可知,在图8-28所示的数学模型中,可以建立表达式:#101=[椭圆长半轴的值]∗SIN[#100]、#102=[椭圆短半轴的值]∗COS[#100]。

(6)#100号变量初始值的选择与加工方式有关。在前面的章节,已经阐述过此类零件加工的进刀方式:“自下而上”铣削模式和“自上而下”铣削模式(在此仅叙述进刀类型),并进行了详细分析。

在本实例中,采用“自下而上”的进刀铣削模式,#100号变量赋初始值为270°;若采用“自上而下”的进刀铣削模式,#100号变量赋初始值为180°。

(7)在本实例中,椭圆的角度终止值作为循环结束的判断条件,显然采用不同的进刀铣削模式,循环结束的条件不相同:采用“自下而上”的进刀铣削模式判断语句用IF[#100 GE 180]GOTO n控制整个铣削的循环过程;采用“自上而下”的进刀铣削模式判断语句用IF[#100 LE 270]GOTO n控制整个铣削的循环过程。

2.算法流程框图设计

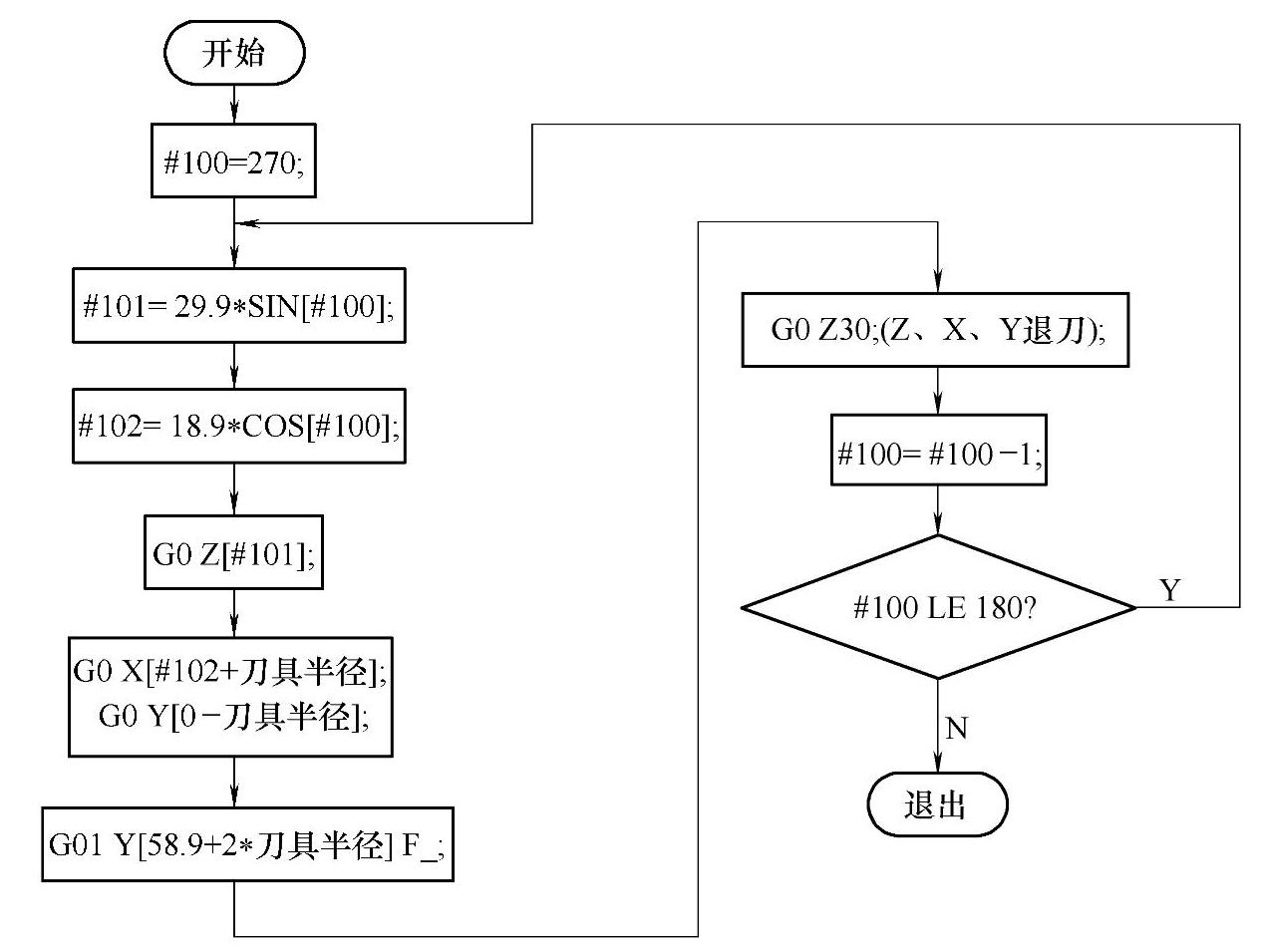

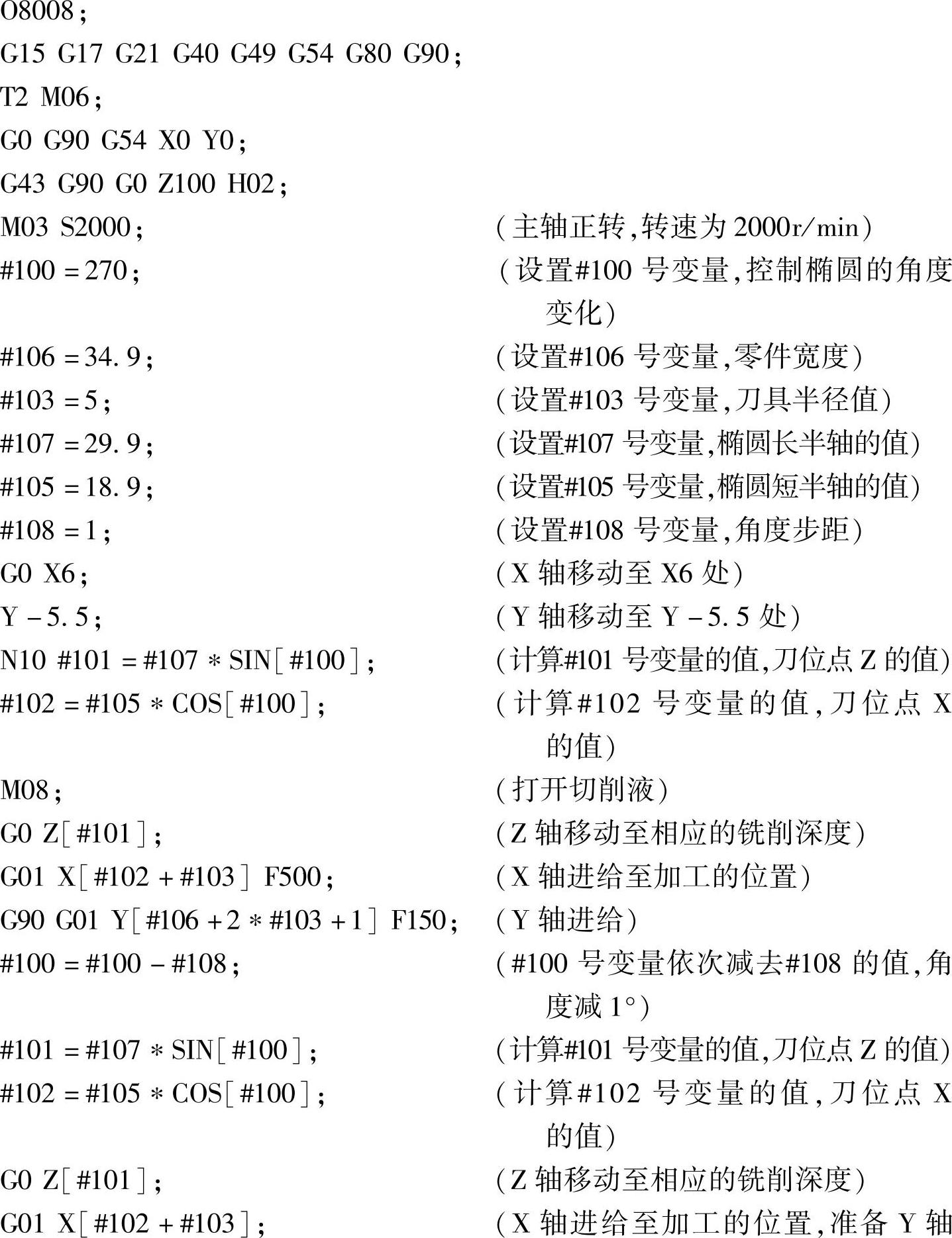

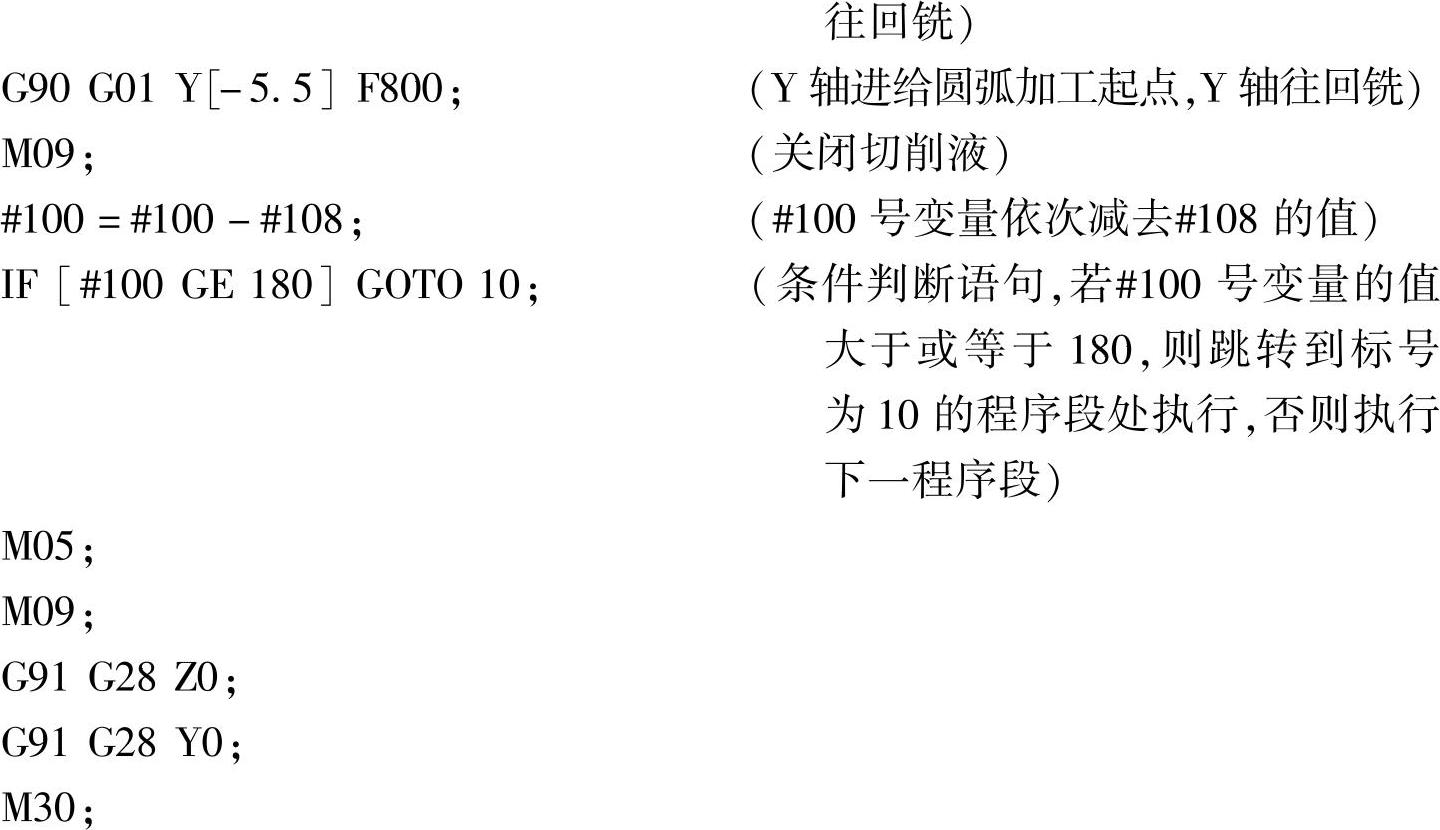

根据以上算法设计和分析,规划“双向往复循环”铣削模式的铣削刀路轨迹如图8-29所示,“单向往复循环”铣削模式的铣削刀路轨迹如图8-30所示(中间的刀路轨迹不在图中表示),“单向往复循环”铣削模式的程序设计流程框图如图8-31所示。

图8-29 “双向往复循环”刀路轨迹示意图

图8-30“单向往复循环”刀路轨迹示意图(https://www.xing528.com)

1—第1条刀路轨迹 2—中间刀路轨迹 3—最终刀路轨迹

图8-31 “单向往复循环”铣削模式程序设计流程框图

从以上“双向往复循环”铣削模式刀路轨迹图和“单向往复循环”铣削模式刀路轨迹图比较可知,它们的本质区别在于:双向式刀路铣削一条直线后,X向再次进给一次步距,重新计算和#100号变量对应的#101、#102号变量的值,再次进行直线插补铣削,如此往复完成1/4椭圆面的铣削加工;单向式刀路铣削一条直线后,X、Z、Y轴都抬刀至直线铣削的起点位置(先Z轴抬刀至安全平面,后X、Y轴移动),然后X向再次进给一个步距的值,再铣削一条直线,如此往复完成1/4椭圆面的铣削加工。

3.根据算法以及流程框图编写加工的宏程序代码

程序1:采用“双向往复循环”铣削模式铣削椭圆面的宏程序代码

实例8-4 程序1编程要点提示:

(1)程序O8008采用“双向往复循环”铣削模式进行铣削椭圆面的宏程序代码,该程序编程思路:通过建立数学模型计算刀位点的坐标值,采用Y0向+Y方向进行直线插补的铣削方式,通过循环控制语句IF[#100GE180]GOTO10实现整个椭圆面的铣削过程。

(2)实例8-2和实例8-3的加工型面满足曲线的一次方程,需要计算其中一个坐标轴的值即可;实例8-4的加工型面满足曲线的二次方程,需要计算刀位点X和Z两个坐标轴的值。

(3)实例8-4采用的铣削方式与#100号变量赋初始值以及条件判断语句有密切的关系。从图8-27可知,铣削椭圆面的角度变化范围为180°~270°,采用“自下而上”的进刀铣削方式,角度初始值应为#100=270;采用“自上而下”进刀铣削方式,角度初始值应为#100=180,在编程中应根据实际进刀方式的需要确定该角度的初始值。

程序2:采用“单向往复循环”铣削模式铣削椭圆面的宏程序代码

实例8-4 程序2编程要点提示:

(1)程序O8009采用“单向往复循环”铣削模式和“自上而下”加工方法进行铣削椭圆面的宏程序代码,该程序编程思路:根据数学模型计算刀位点的坐标值,然后采用Y0向+Y方向直线插补的铣削方式,通过循环控制语句IF[#100 LE 270]GOTO 10实现整个椭圆面的铣削过程。

(2)程序O8009与O8008的区别在于:程序O8009采用“单向往复循环”铣削模式和“自上而下”加工方法铣削椭圆面的宏程序代码;O8008采用“双向往复循环”铣削模式和“自下而上”加工方法铣削椭圆面的宏程序代码。

(3)程序O8009适用于已经去除大量余量的精加工,不适用于零件的粗加工。其他编程要点提示请参考程序O8008编程要点提示部分的内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。