1.算法的设计

该实例为单线内螺纹的加工,内螺纹的铣削加工和外螺纹的铣削加工在编程思路和程序的算法上几乎完全一致,只是它们的进、退刀方式有所不同。

铣削外螺纹时,从零件端面的外部进刀,从径向X轴的正方向退刀,退刀的距离要大于零件的最大外径,然后Z轴快速抬刀。

铣削内螺纹时,一般从孔的内部进刀,从孔的中心位置径向退刀,然后Z轴快速抬刀。

2.刀路轨迹图以及程序流程框图的设计

本实例的刀路轨迹图、程序设计流程框图、变量的设置方法请参考实例6-1中图6-2、图6-3和图6-4,所不同的是,内螺纹的加工、进刀和退刀动作均在内孔中完成。

3.根据算法以及流程框图编写加工的宏程序代码

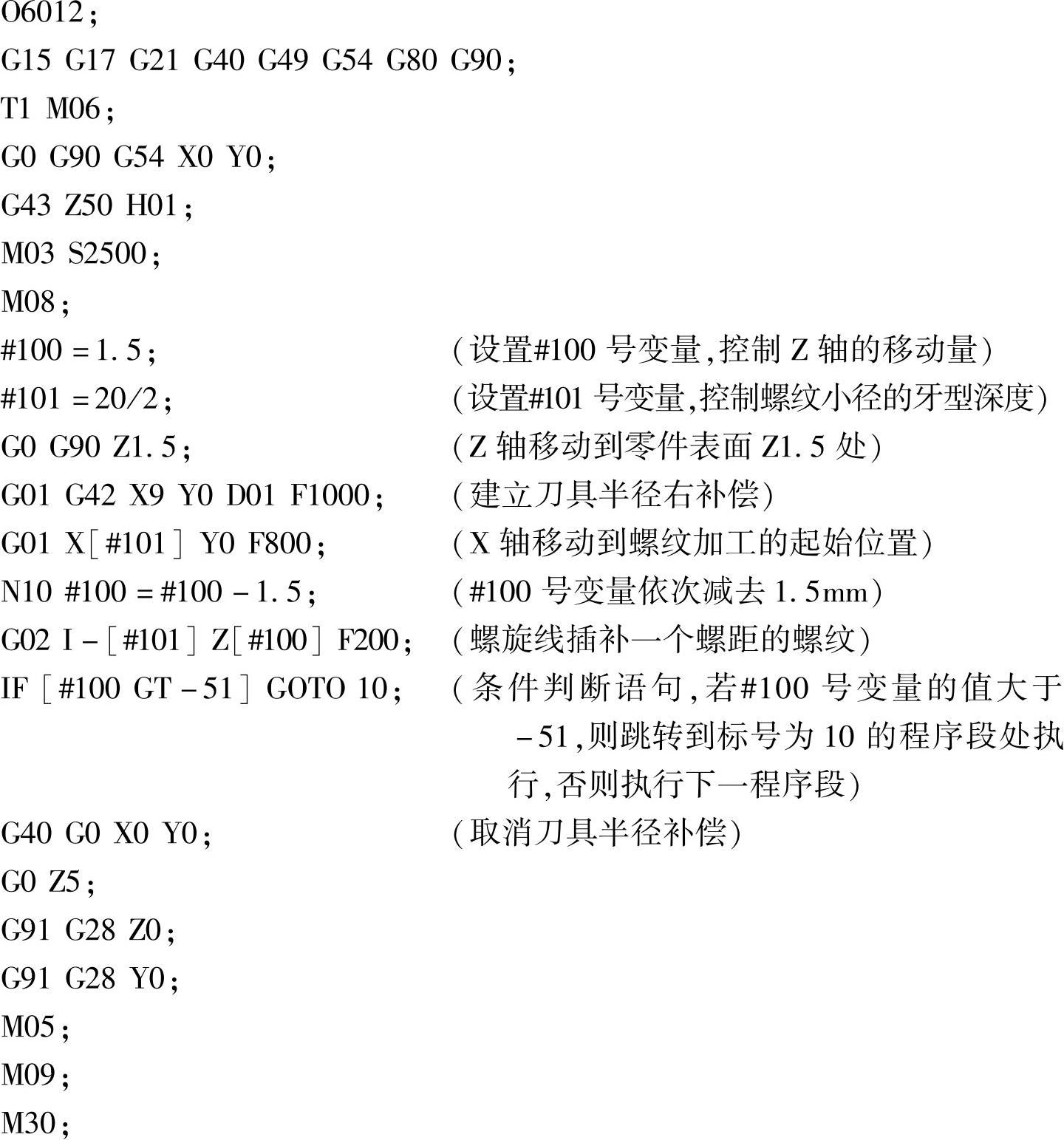

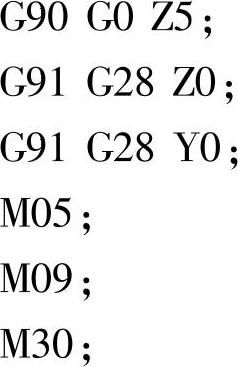

程序1:精铣(单层铣削)圆柱内螺纹的宏程序代码

实例6-3 程序1编程要点提示:

(1)该程序是铣削圆柱内螺纹的精加工程序,适用于小螺距内螺纹的加工,如果内螺纹的螺距较大,应采用分层铣削螺纹的方式铣削螺纹。

(2)程序O6012采用刀具半径补偿编写的宏程序代码,在铣削螺纹时,刀具半径补偿值不是测量刀杆的半径值,这和一般的铣刀是不同的,在实际操作机床时D01的值要根据以下情况确定:

1)根据螺纹的小径尺寸加工出螺纹底孔,然后测出的底孔值φD。

2)手动方式(或采用T_M06自动换刀的方式)在主轴上装上螺纹铣刀,起动主轴正传,X、Y轴快速移动,让主轴与螺纹底孔的中心重合。

3)然后使主轴下降,下降一定的位置,沿X轴(或Y轴)移动,慢慢靠近底孔的壁面。

4)当刀尖在圆柱内表面有划痕时,记下此时的移动增量A值。

5)用底孔半径的值减去A值,得出P=D/2-A,此时P值就是刀具半径补偿值,把P值输入到机床参数D01中。(https://www.xing528.com)

6)沿X、Y轴反向移动后,使主轴上升。

7)注意和程序O6001中的刀具半径补偿方式有所不同,不可混淆。

(3)螺纹铣削起始位置、终止位置的条件判断语句和螺距(导程)有关。铣削螺旋线的长度要能被螺距(导程)整除,同时,螺纹铣削的初始位置高于螺纹实际的起始位置;螺纹铣削的长度要略长于螺纹实际长度。

程序2:分层铣削圆柱内螺纹的宏程序代码

实例6-3 程序2编程要点提示:

(1)程序O6013是分层铣削内螺纹的宏程序加工代码,详细的编程要点提示参见程序O6002编程要点提示部分的内容。

(2)螺纹铣削可以不采用刀具半径补偿的方式编制宏程序代码,唯一不同点是需要加上螺旋插补的螺旋半径,螺旋半径的插补方式和计算刀具半径补偿值的方式一样,即:内螺纹螺旋插补半径为R=A+0.65P,其中A值为采用程序O6012编程要点中所述方法测量出来的值,P值为螺纹的导程。

程序3:采用子程序嵌套分层铣削圆柱内螺纹的宏程序代码

实例6-3 程序3编程要点提示:

(1)程序O6014采用刀心编程,#102号变量控制螺纹铣刀的刀具半径值,#102号变量的值在实际操作机床中,根据程序O6013编程要点中所述的方式测量得出。

(2)程序O6014编程的关键在于子程序的嵌套衔接和螺纹铣削时螺旋半径测量的方法。

(3)采用等深度分层铣削螺纹,每层铣削螺纹的螺旋线半径是不同的,其解决方法:设置#101号变量控制螺纹径向的铣削次数,每次铣削螺纹的深度恒定,通过#101=#100∗[每次径向背吃刀量],计算出螺旋半径值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。