维修性试验(含评定)是产品研制、生产乃至使用阶段维修性工程的重要活动,其总的目的是:考核产品的维修性,确定其是否满足规定要求;发现和鉴别有关维修性的设计缺陷,以便采取纠正措施,实现维修性增长。此外,在维修性试验与评定的同时,还可以对有关维修的各种保障要素(如维修计划、备件、工具、设备、资料等资源)进行评价。

1.维修性试验的种类及指标

维修性试验根据时机、目的,可区分为核查、验证与评价。各阶段维修性试验种类如图7-10所示。

图7-10 各阶段维修性试验种类

定量试验指标包括平均修复时间、换件修理/系统更换时间、虚警率。定性试验指标包括:可达性,标准化和互换性,单元体与模块化,标记、安装、固定与连接紧固件,保养,维修环境。(https://www.xing528.com)

2.维修性试验方法

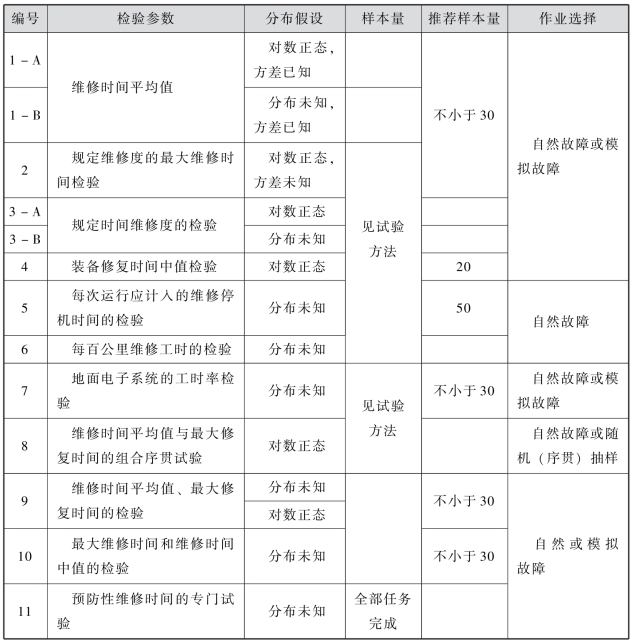

待验证的指标和维修时间分布类型是选择试验方法的基本依据。维修性各种试验方法的汇总表如表7-1所示。

表7-1 维修性各种试验方法的汇总表

维修性定量要求是通过参试维修人员完成维修作业来考核的,为了保证其结果有一定的置信度,减少决策风险,必须进行足够数量的维修作业,即要达到一定的样本量,但样本量过大,会使试验工作量、费用及时间消耗过大,GJB 2072—1994《维修性试验与评定》制定了各种试验方法样本量。对于作业样本的选择与分配,为保证试验具有代表性,所选择的维修作业样本最好与实际使用中进行的维修作业一致。在装甲车辆的维修方案编写方面,一般与保障方案结合编写,形成维修保障方案,维修保障方案是对保障系统中装备维修保障功能的总体描述,如装备采用的修理级别、维修策略、各维修级别的主要工作等。

对于维修级别的制定,三级维修仍是较为流行的维修体制,即将需完成的全部维修工作按故障件的复杂程度和修理的技术难度,以及对保障资源的需求,由低至高分别送至基层级、中继级和基地级进行修理。在模拟与排除故障方面,当采用模拟故障时,可用故障件替换正常件,拆除或接通不易察觉的元器件、零件、电路,故意造成失调、变位等方法,人为制造故障。这个过程要避开参试维修人员。然后,由参试人员按照技术文件规定程序和方法,使用规定设备器材等进行故障诊断与排除,同时记录其时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。