1.悬挂装置性能要求与评价

1)悬挂装置性能要求与评价指标

坦克装甲车辆悬挂装置必须满足以下性能要求及相关的评价指标。

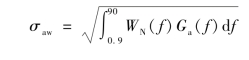

(1)行驶平稳,保持乘员工作效能。车辆行驶时激起的车体振动直接影响乘员的舒适性和工作效能。其影响因素包括振动的频率、方向、暴露时间(承受振动的持续时间)和振动强度等。乘员座位处垂直振动由车辆俯仰、摇摆、垂向振动等多个(频率)分量组成,通常用垂直加速度评价。ISO 2631/1指出:当希望用单一数值定量表示这类单向振动时,推荐的总加权值方法为优先选用的评价方法。从加速度功率谱密度函数Ga(f)进行频率加权,用下式计算总加权加速度均方根值:

式中,垂直方向权函数WN(f)是频率f的函数。早在1987年ISO 2631修订本建议草案就曾指出:在大多数情况下总加权加速度均方根值大约是1/3倍频带加权加速度均方根值分量中最大值的2倍。从保持乘员工效出发,规定允许暴露时间不低于4 h,此时1/3倍频带加速度值为0.53 m/s2,总加权加速度均方根值为1.25 m/s2,装甲车辆行军时也应满足这一要求。

前苏联资料指出,装甲车辆越野行驶加速度均方根值(不加权)允许值为

最大加速度amax=3σa≤(3.0~3.5)g。

(2)有足够的设计动行程,避免悬挂“击穿”。车轮刚性碰撞车体称悬挂装置“击穿”,乘员很不舒适,因此设计动行程[fd]是一个评价指标。履带车辆应能通过σq为50~60 mm,qmax为150~180 mm的路面而不被“击穿”,设计动行程[fd]为300~360 mm。轮式装甲车辆应能通过σq为30~40 mm、qmax为90~120 mm的道路而不被“击穿”,设计动行程[fd]为180~240 mm。车轮相对车体运动行程f的均方根值σf应满足σf≤[fd]/3。

(3)相对动载荷小,能保证车轮贴地。车轮与地面相互作用的动载荷Fd与静载荷Fj之比称相对动载荷,它也是一个评价指标,直接影响车轮与地面间的附着性能,以及轮式车辆转向的操纵稳定性。轮式车辆应保证车轮贴地,相对动载荷均方根值σFd/Fj应小于1/3。多轮的履带车辆越野时,个别车轮离地不影响整车附着性能,无上述要求。

(4)工作可靠。悬挂装置中设置有负重轮行程限制器,使弹性元件变形不会超过设计许用值,弹性元件许用应力选取和制造质量应保证工作可靠。液压减振器密封失效主要原因是磨损和减振器过热。战斗车辆减振器外形尺寸受总体布置限制,也就限制了减振器的散热功率。减振器可能的散热功率[p]=kT AΔt,Δt为减振器温度与环境温度的最小温差,kT为散热系数,与减振器型式和安置方式有关,A为减振器散热面积。减振器阻尼功率为p=cv2/2,c为减振器阻尼系数,v为车轮相对车体的运动速度,因而阻尼功率均值为

![]()

2)路面不平度的功率谱

路面相对基准平面的高度q沿路程的变化q(l)称路面不平度。在装甲车辆悬挂装置理论中,以行驶路面不平度作为车辆振动输入,它主要用路面不平度(空间频率单边)功率谱密度描述其统计特征,国际标准中建议路面功率谱密度Gq(n)用下式作为拟合的表达式:

![]()

式中 n——空间频率,波长λ的倒数n=1/λ,m-1;

nl,nu——空间频率下限和上限;

n0——参考空间频率,n0=0.1m-1;

w——频率指数,w为双对数坐标上斜线斜率绝对值,它决定路面谱频率结构,w=2;

Gq(n0)——路面不平度系数,Gq(n0)为参考空间频率n0下路面谱值,mm2/m-1。

标准中提出用路面不平度系数将路面分为8级,装甲车辆行驶的路面跨越B级至G级,行军路面相当于C级至D级,Gq(n0)为256~2 048 mm2/m-1,损坏后降至E、F级,Gq(n0)为4 096~16 384 mm2/m-1,越野路面相当于F、G级,Gq(n0)为16 384~131 072 mm2/m-1。

车辆以等速u行驶时,路面不平度时间频率谱密度Gq(f)与空间频率谱密度Gq(n)的关系为

![]()

3)悬挂装置性能评价方法

随着振动理论的发展,对装甲车辆悬挂装置性能的评价,中国已从20世纪50年代以车体振动固有频率为依据,按经验评估悬挂性能优劣的方法,发展成当今以随机振动理论为基础的悬挂理论体系。

根据随机振动理论,建立车辆行驶动力学方程,按照确定的(或拟用的)车辆及悬挂性能参数,计算各评价指标与路面输入的传递函数,根据规定的路面等级与要求的车速,计算各评价指标时间频率谱函数,通过数值积分后,得到各评价指标的均方根值,与许用值比较,来评价悬挂性能。

2.扭杆悬挂

1)结构

扭杆弹簧为细长杆,重量轻,在车底板上横向安装,有利于总体布置,几乎成为现代履带式装甲车辆悬挂中仅有的金属弹性元件,悬挂中扭杆弹簧承受单向剪切应力,为保证扭杆弹簧受纯扭转,它的一端装在平衡肘导管里,由导管承受弯矩,另一端与车体的支架相连。为保证负重轮轴安装高度准确,杆两端连接部位用模数和压力角相同但齿数不等的花键。花键根径应大于扭杆工作直径dT,从花键到扭杆工作直径用较大半径的圆弧圆滑过渡,以减小应力集中。

扭杆毛坯两端应顶锻镦粗以获得晶体流线,避免机械加工切断两端流线,损伤强度。

2)高强度扭杆弹簧

高强度扭杆弹簧用淬透性好的高级合金弹簧钢制造,经适当的热处理提高屈服点,并保持良好的塑性,再实施合适的预应力处理,使许用应力提高到屈服点以上,实现高强度,并在花键齿根、过渡圆弧及工作直径辊压(或抛丸)表面强化,提高抗疲劳性能。中国应用了生产效率高的动态强扭工艺,多年来生产的高强度扭杆弹簧使用质量稳定。

3)扭杆悬挂特性

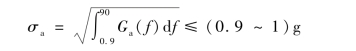

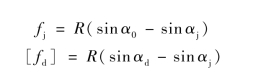

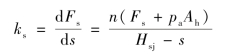

负重轮离开初始安装位置的垂直位移称负重轮行程f,它与平衡肘倾角α有关。负重轮静行程fj、动行程[fd]与平衡安装角α0、静倾角αj及动倾角αd关系为

式中 R——平衡肘曲臂半径。

负重轮行程与平衡时倾角的关系如图5-29所示。

图5-29 负重轮行程与平衡肘倾角的关系

扭杆扭角为

![]()

负重轮垂直动载荷为

![]()

式中 M=GJθ/lfj——使扭杆产生扭角θ的转矩;

J=![]()

l——扭杆工作长度;

dT——扭杆工作直径;

Ffj——负重轮垂直静载荷。

负重轮垂直动载荷与负重轮行程的关系(Fd-f曲线)称悬挂特性,扭杆悬挂具有渐升特性,适合车辆悬挂要求。

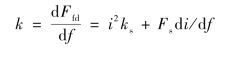

悬挂特性的斜率k=d Fd/d f,称悬挂刚度。

扭杆悬挂静刚度为

设计悬挂时Ffj、k、l、R及αj已知,可逐步计算θj、α0、dT、θd、αd。

3.液-气悬挂

液-气悬挂具有渐升的悬挂特性,吸收的位能大,20世纪50年代国际上就看到它在越野车辆上发展的潜力,着手解决其动密封件的寿命问题。20世纪60年代瑞典S坦克,采用了可调液-气悬挂,能按照车辆转向和火炮射击要求,控制悬挂和车身姿态,在装甲车辆悬挂研究中引起强烈反响,随后英国、日本、巴西、印度等国的坦克也采用了可调液-气悬挂。20世纪70年代美国、前苏联在主战坦克上成功地应用了高强度扭杆弹簧,液-气弹簧作为弹性元件优势已不明显,但其具备调节功能,仍有进一步发展的前途。中国20世纪50年代末着手研究液-气悬挂,经多年试验探索,这项技术已得到应用。

1)液-气悬挂的组成与原理

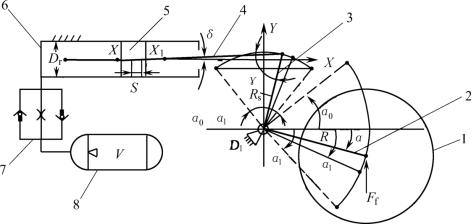

液-气悬挂由贮能器、动力缸和减振阀等组成,其工作原理如图5-30所示。

图5-30 液-气悬挂工作原理

1—负重轮;2—平衡肘;3—曲柄;4—连杆;5—活塞(滑块);6—油缸;7—减振阀;8—贮能器

贮能器是一个密闭气室,用液体作为传力和密封介质,对室内充、排液体,改变气体容积V,气体压力p随之变化,由气体状态方程pVn/T=C(常数)决定,n为多变指数,n=1.2~1.3,T为绝对温度。

20世纪60年代美国万能牵引车的液-气悬挂中曾用过叶片式动力缸,因其不能保证密封,故未得到发展。后来多用活塞式动力缸,用管道与贮能器相连。活塞面积为![]() 其中Dh为活塞直径。气体弹簧弹性力Fs=(ppa)

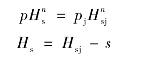

其中Dh为活塞直径。气体弹簧弹性力Fs=(ppa)![]() 其中pa为大气压力。气室内温度变化不大,故有

其中pa为大气压力。气室内温度变化不大,故有

式中 Hs=V/Ah,为气柱(当量)高度;

s——与负重轮形成f对应的动力缸活塞行程;(https://www.xing528.com)

j——与车辆静载有关的下标。

因而有

![]()

气体弹簧刚度由下式表示:

履带式装甲车辆上液-气悬挂的动力缸多为缸体固定式,缸体与甲板固定连接,有利于管道连接和车体传导散热。它是一个曲柄滑块机构,曲柄与平衡肘轴固接。为减小活塞径向力,连杆对缸筒轴心的摆角要小,宜使缸筒轴心平行于曲柄与连杆铰链点上、下止点的连线,并过平衡肘轴心O1对前述连线所作垂线的垂足到曲柄外径的中点。以该点为坐标原点O,缸筒轴心为x轴,建立坐标系。活塞铰链点的坐标为(x,0)。气体弹簧的行程即活塞相对其静平衡位置的位移s=xj-x。

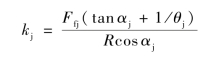

由曲柄滑块机构上力矩平衡有

![]()

式中 R,Rs——平衡肘曲臂半径和曲柄半径。

从而有Ff=iFs,对应传动比为

可求得负重轮垂直动载荷Ffd=Ff-Ffj。由气体弹簧上的功率与负重轮上弹性力功率相等,Ffd d s=Ff d f,i=d s/d f。液-气悬挂的刚度由下式表示:

2)液-气悬挂特性

行动装置总体设计确定了:Ffj、fj、fd、R、αj等参数。液-气悬挂方案中按结构要求确定曲柄半径Rs和连杆长度lg以及pM/pj后,依次计算s、i、d i/d f和Hsj、Ah等参数,悬挂特性Ffd-f便确定了。改变pM/pj的比值,能获得不同的悬挂特性。

充气过程为等温过程,一般在室温T0下充气,而液-气悬挂工作温度T在80℃(353 K)左右,充气压力

![]()

减振阀串接在贮能器与动力缸之间,减压阀上作用较大的背压,应使承压面积与背面面积尽量接近,以减小压紧弹簧上的作用力,可用有导向面的锥阀或悬臂弹簧片为减压阀。密封可靠是液-气弹簧的首要要求,这就必须将动力缸和贮能器的温度控制在密封件橡胶(或塑料)许用范围以内,并力求减小相对滑动副表面的摩擦,提高耐磨性能。有效措施是将活塞与缸筒采用线膨胀系数一致的材料,支承环采用JH钢背复合材料,定位环、球铰承力件采用聚四氟乙烯,动密封采用同轴密封,并使滑动配合副保持光洁,外露的配合面镀铬。工作液应油膜性好、能防锈、抗氧化、化学性能稳定、黏温特性及工作温度满足要求。

3)可控液-气悬挂

在液-气悬挂的贮能器和动力缸连接管道中,接入油压源、油箱和电控液压阀,可以向液-气悬挂内充、排液体,改变负重轮对车体的静行程,还可以补充悬挂中漏损的工作液,补偿温度变化对悬挂性能的影响。将全车液-气悬挂的电液控制系统设计成一个整体,能调节车姿,实现一些附加的功能。如调节车体的侧倾角,能提高车辆在侧倾坡行驶的稳定性;调节车体的俯仰,能增加火炮的高低角,扩大火炮射击范围;雷达控制的多管自行高炮车体调平后,将悬挂闭锁,能提高射击精度等。为减小外接油压源的功率,一般在行驶过程中短停调节。

4)混合悬挂

首、尾悬挂在调节车姿中的作用大于中间的悬挂,为了降低可调液-气悬挂的造价,节省调节系统的液压源,减少连接管道,提高悬挂的可靠性,20世纪70年代后期,一些原先采用液-气悬挂的车辆,仅将可调液-气悬挂保留于车辆首尾,中间的液-气悬挂换成高强度扭杆悬挂,从而出现了混合悬挂。

4.减振器

减振器要稳定地产生需要的阻尼力,有效散热,控制温升。现用的有机械摩擦式减振器和液压减振器两大类。

1)机械摩擦式减振器

这种减振器首先应用在德国“豹”Ⅱ坦克上。所用的复合衬面摩擦片,是在钢片上烧结铜基粉末冶金,再在表层熔入氟塑料F-4以及固体润滑剂粉末而成的,动、静摩擦系数μ接近(μ=0.1),能耐较高的温度,许用压强[p]≈1 MPa,使用中维修少,寿命高。壳体安装在车体侧甲板下方,有内花键,与钢质摩擦片外花键啮合。和连接臂相连的内毂有外花键,与复合衬面摩擦片内花键啮合。两种摩擦片在轴向交叉排列,用碟形弹簧对摩擦片轴向加压,但两片间仍能相对转动,控制压力的机构是与连接臂相连的活动弹子盘,连接臂端部行程与弹子盘内弹子轴向位移成比例。为补偿使用过程中摩擦片磨损,弹簧有预压量,弹簧总压缩量以及减振器阻尼力随连接臂端位移线性增长,这种特性减振效果并不理想。回转臂换向时,阻尼力产生突变,对系统产生冲击。停车前车轮相对车体运动方向不确定,阻尼力不为零且方向不确定,会使车体距地高不稳定,车身歪斜。

2)液压减振器

这类减振器用得较为广泛,有筒式、叶片式和杠杆活塞式等型式。

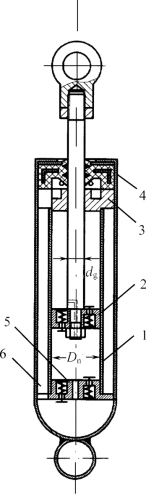

(1)筒式液压减振器。如美国M113履带式装甲运兵车,前苏联БМП履带式步兵战车都用这种减振器,工作原理如图5-31所示,它有工作缸和补偿室两部分。

工作缸内有带杆的活塞,缸的上端安装活塞杆导向座及密封装置,下有底阀。活塞上有常通孔及两个单向限压阀,与底阀上常通孔及阀门配合,控制工作液压力及各方向的流量,并使工作缸内不产生气泡,充满液体,避免活塞换向时出现“空程”。补偿室内上部为空气,下部工作液通过底阀与工作缸沟通,在活塞杆进、出工作缸时,吸收或提供需要调节的液体,温度引起的液体容积变化也靠它来补偿。补偿室上端与导向座出口沟通,使活塞杆密封处于低压状态。活塞杆直径dg与活塞直径Dh的比例为0.3~0.45,其环形面积![]()

图5-31 筒式液压减振器工作原理

1—工作缸;2—带杆的活塞;3—活塞杆导向座;4—密封装置;5—底阀;6—补偿室

在复原行程,活塞以速度![]() 相对缸体向上运动,活塞上腔排出的流量

相对缸体向上运动,活塞上腔排出的流量![]() 未开阀时,在压差Δp作用下经三条通道流出,一为活塞上面积aT的常通孔,其流量由下式计算:

未开阀时,在压差Δp作用下经三条通道流出,一为活塞上面积aT的常通孔,其流量由下式计算:

![]()

式中 c——流量系数,对于短孔c=0.62~0.7;

ρ——工作液密度。

另两条是导向座和活塞杆之间,以及活塞和缸筒之间的环形缝隙,动力黏度μt的工作液,通过缝宽h、直径D、长度l的环形缝隙的流量由下式计算:

![]()

式中 ε=e/h——相对偏心量;

e——活塞对缸筒(或活塞杆对导向座孔)的偏心量。

缝宽的相对误差和直径、长度相对误差比较不是同一量级的,而且有三次方关系,它对性能散布最为重要,要受温度(黏度)的影响。为了解决这一问题,在活塞上安装了活塞环,当活塞承受侧向力时,用钢背JH复合材料的宽活塞环、活塞环及活塞上沟槽的端面应平整光洁,保证密封。活塞杆处的缝隙流量只占总流量的1%左右,不仅可从补偿室回收,还有利于活塞杆和导向座之间的润滑。由复原行程流量平衡方程

![]()

得

![]()

复原行程减振器的阻尼力为

![]()

在压缩行程,未开阀时,活塞下腔流入上腔的流量为![]() 仅有常通孔一条流道

仅有常通孔一条流道![]() 因而有

因而有![]() 设活塞杆横截面积Ag=

设活塞杆横截面积Ag=![]() 可得压缩行程减振器阻尼力:

可得压缩行程减振器阻尼力:

![]()

流入补偿室的流量![]() 为使工作液充满活塞上腔,应使补偿室常通孔面积ab≤aT(Ag/Ah)。为使补偿室内工作液在复原行程顺利吸入活塞下腔,补偿室内气压不应低于0.05 MPa,考虑渗漏需要的备份工作液,补偿室总容积不得小于活塞杆进入工作缸最大容积的4倍。补偿室原先放在工作缸外,两筒间空气夹层不利传热。T-80坦克和БМП-3步兵战车减振器改为单筒式,补偿室与之并列。减振器许用压差由散热要求决定,此时可达12~14 MPa,开阀后压力只增长15%~20%。

为使工作液充满活塞上腔,应使补偿室常通孔面积ab≤aT(Ag/Ah)。为使补偿室内工作液在复原行程顺利吸入活塞下腔,补偿室内气压不应低于0.05 MPa,考虑渗漏需要的备份工作液,补偿室总容积不得小于活塞杆进入工作缸最大容积的4倍。补偿室原先放在工作缸外,两筒间空气夹层不利传热。T-80坦克和БМП-3步兵战车减振器改为单筒式,补偿室与之并列。减振器许用压差由散热要求决定,此时可达12~14 MPa,开阀后压力只增长15%~20%。

履带式装甲车辆车体振动主要是俯仰,车辆首、尾的减振器一端压缩,另一端伸张,共同实现阻尼功能,不同运动方向的减振器都要发挥效能,应有相近的阻尼系数和开阀速度,当车体俯仰的固有频率为ωφ时,宜取开阀速度vk=ωφfj。

坦克上液压减振器压差大、流量大,为减小限压阀门弹簧的受力,限压阀门液压作用面积要小,碟形阀、片阀不适用,现用衬套阀和差动阀。

筒式液压减振器特性好、结构简单、重量轻,适于大量生产。主要应解决减振器长度与车上布置的矛盾,可从增加减振器直径、减小传动比入手。筒式液压减振器安置在平衡肘上方,与侧甲板以及负重轮之间各留7~10 mm间隙,依据负重轮与侧甲板的横向距离,可确定减振器外径以及最大阻尼力时的传动比。

(2)叶片式液压减振器。这种减振器主要用在主战坦克上,如前苏联T-54、T-72坦克,它由固定在侧甲板上的壳体、与之固连的隔板、带连接臂的回转叶片和端盖组成。隔板与端盖间的空间构成的补偿室内,上部为空气,下部的液体通过阀门与工作室(叶片室)内的工作液沟通,能调剂因温度变化导致工作室内液体体积胀缩形成的余缺,回收并补充泄漏的工作液。壳体与甲板相连有利传热,但壳体底部在车内,端盖处的补偿室有空气夹层,不利于散热。许用压差为7~10 MPa。

当半径rb的连接臂端切线速度为v时,通过内、外径为Dn、Dw,宽度为b的叶片两侧的流量Q=Ah v,其中![]() 称当量面积。

称当量面积。

对筒式液压减振器,当活塞及活塞杆直径分别为Dh和dg,其当量面积为

![]()

如设Dn/Dw=dg/Dh,可得

![]()

若rb≈3b,则Dw≈3Dh,可见叶片式液压减振器直径约为相同阻尼力的筒式液压减振器的3倍,尺寸、重量大。

叶片式液压减振器的叶片两端、外径与壳体的相对滑动处有缝隙;叶片轴在隔板、壳体的支承处也有缝隙,隔板端面及外径与壳体的配合面也留有缝隙,缝隙的数量、长度都比筒式液压减振器多。叶片式液压减振器直径大,又使缝宽及其相对误差加大,这就使叶片式液压减振器性能散布以及温度对性能的影响较大。后期开发的叶片式液压减振器,在相对运动表面都安装了密封,密封条用金属或橡胶制造,金属密封条寿命较长,但不具有弹性,要靠弹簧压紧。密封条及其安装的沟槽端面的平面度和粗糙度难以达到良好的密封的要求,接缝处又有孔隙,堵漏效果与筒式液压减振器相比差距仍大。

阻尼特性表达式与筒式液压减振器相同,只不过此时面积应为当量面积,孔隙与缝隙各有多条通道。叶片式液压减振器虽然特性散布及温度的影响不能令人满意,但在筒式液压减振器难以布置的情况,它是不得不选择的方案。

叶片式液压减振器一般安置在侧甲板下方,与平衡肘沿车体纵向排列,用连杆将减振器连接臂与平衡肘连接,在壳体凸出车底不多的条件下,确定减振器中心高度。为使减振器在悬挂的静平衡位置附近有最大的功效,此时连杆应与所连接的两臂垂直。

(3)杠杆活塞式液压减振器。杠杆活塞式液压减振器的性能散布及受温升的影响较小,但机构复杂,重量较大,曾用在无托带轮的轻型装甲车辆上。中国对这种减振器进行了研究改进,开发了固定缸筒的球面活塞减振器,结构独特,制造工艺性好,性能稳定,散热好,寿命长,但在中型以上车辆尚未见这类减振器。

5.悬挂装置的新技术

坦克装甲车辆行驶路况复杂,悬挂参数选取必须兼顾各种工况,优化设计只能得到折中方案,为使每种工况悬挂性能都达到最优,应能按照使用工况改变悬挂参数,基于这一思路,20世纪60年代提出了可控悬挂参数的设想。其有两种调节方式:有外部能源参与工作的悬挂装置称主动悬挂,一般通过调节液-气悬挂的刚度和阻尼来实现。外部能源只用来改变悬挂参数,不直接参与工作的悬挂装置称半主动悬挂,一般通过调节减振器的阻尼来实现。传统的在使用过程中悬挂参数不变的装置称被动悬挂。半主动悬挂改变液压减振器的阻尼收效大,结构较易实现,受到更大的关注。美国、前苏联等主要坦克生产国对上述各方面进行了大量研究,制成样件,装车行驶试验,已开发了商品化的样机。但过去的研究工作比较侧重实时调节,系统较复杂,可靠性差,成本高,性能价格比还达不到要求,目前尚不易推广。中国也对半主动悬挂进行了理论与试验研究,今后的研究应注重实效,解决使用过程中实际存在的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。