液力机械综合传动的应用是传动技术一大进步,其特征是采用液力变矩器、行星变速机构,用换挡离合器(制动器)和电液自动操纵实现功率不中断的动力换挡,从而提高了行驶快速性,简化了驾驶员操作,因此在现代坦克装甲车辆上得到广泛应用。

1.液力变矩器

1)结构和原始特性

液力变矩器是装在发动机与变速器之间的传动元件,它通过油液动能传递能量,具有柔性传动和自动适应行驶阻力变化的性能,可实现不中断动力换挡,减小振动冲击,突然停车时,发动机不会熄火。

坦克装甲车辆传动通常用三元件综合式液力变矩器,它由泵轮、涡轮、导轮、闭锁离合器和单向联轴器组成,如图5-12(a)所示。为提高效率,高挡时,泵轮、涡轮由离合器闭锁成为机械传动,由于导轮装在单向联轴器上,可以空转,减小了搅油损失。

图5-12 液力变矩器简图和原始特性

B—泵轮;T—涡轮;D—导轮;L—闭锁离合器;C—单向联轴器

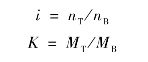

液力变矩器的效率η、力矩系数λB、变矩比K与转速比i的关系称原始特性,它表征几何相似的液力变矩器性能,其中

i、K、η关系如下:

式中 NB、MB、nB——泵轮功率、转矩、转速;

NT、MT、nT——涡轮功率、转矩、转速。

坦克装甲车辆常用变矩器的原始特性如图5-12(b)所示。

2)液力变矩器的输入特性和输出特性

(1)输入特性。变矩器的泵轮力矩特性可表示为

![]()

当变矩器型式、直径D、油液密度ρ确定时,ρ、λB、D为常数。在一个i下确定一个力矩系数λB值,所以泵轮力矩

![]()

是一组抛物线。由泵轮力矩特性可见,变矩器输入力矩与转速二次方成正比,与直径五次方成正比。当发动机功率增加很多时,变矩器直径只需增加很少,有利于坦克传动应用。

输入特性是指发动机外特性转矩曲线与变矩器泵轮力矩特性的诸交点。车辆高速行驶时,发动机在最大功率工作。当外界负荷增大,i减小时,转矩增大;当i=0时,发动机在最大转矩工作,利用了发动机的转矩适应性,而发动机工作点仍高于最低稳定转速,保证了发动机不熄火。

(2)输出特性。输出特性是指发动机与变矩器共同工作时,涡轮轴上输出转矩与转速的关系。在一定i下,涡轮输出转矩增加为K倍(MT=KMB),而输出转速为nT=inB,当i由0变到1时,可得一条连续的输出特性曲线。

3)变矩器选型与直径确定

液力变矩器特性决定于循环圆形状、工作轮排列次序、叶栅级数、工作轮组合的工况等。按这些条件,变矩器可以分为多种类型。早期坦克装甲车辆传动采用多级涡轮或双导轮高变矩系数(K>4)的变矩器,机械挡数仅为两挡,这种传动效率较低。现代传动采用三元件单级向心涡轮综合式变矩器,具有变矩器和耦合器两相工况,同时带闭锁离合器。它的K值较小,一般为2.5左右,配4个以上机械挡,正常行驶时,离合器闭锁构成机械传动,仅在低挡时用液力工况。

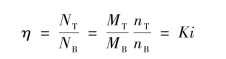

变矩器设计方法通常有两种:一种是叶片机械设计方法,先确定直径,根据要求的特性设计工作轮叶栅;另一种是相似设计方法,先确定型式,由基准型原始特性求得直径,叶片出入口角不变,其他所有尺寸按几何相似设计。确定直径的基本原则是:变矩器最高效率点传递发动机最大功率,即变矩器最高效率点转速比的输入特性i*,通过发动机最大功率时的转矩点(MN,nN),直径D可由下式计算:

(https://www.xing528.com)

(https://www.xing528.com)

式中![]() 最高效率转速比i*下的λ值。

最高效率转速比i*下的λ值。

中国已制定了军用车辆液力变矩器的型式和直径尺寸系列的有关标准。

2.行星变速机构

1)行星排和自由度

行星传动是多齿啮合传动,与定轴传动比较具有结构紧凑、重量轻的优点,适用于主战坦克和大功率传动装置。行星变速机构的基本组成是行星排,它由太阳轮、行星架、齿圈三个基本构件组成,它们承受外力矩。用制动器或离合器进行换挡,称为操纵件。连接两个基本构件或离合器的构件称辅助构件。复式行星排是由双行星轮、两个太阳轮和齿圈四个基本构件组成,双行星轮分别与两个太阳轮啮合。复式行星排相当于两个行星排的作用,结构紧凑,体积重量小,在坦克传动中应用日广。

一个行星排可实现一个挡,将几个行星排并联就可得到几个挡的变速机构,但未必能得到合适的传动比。因此有必要设计用几个行星排实现一个挡的传动比,并使各排尽可能都参加工作。

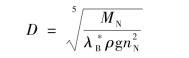

坦克装甲车辆用行星变速机构,按其运动学可分为二自由度、三自由度、四自由度。行星变速机构实现一个挡,其操纵件数为自由度数减1。挡数、自由度数、行星排数和操纵件数的关系如表5-5所示。

表5-5 挡数、自由度数、行星排数和操纵件数的关系

由表5-5可见,三自由度行星变速机构的挡数多,离合器和制动器少,因此结构较简单,尺寸较小,坦克装甲车辆应用较多。

2)行星变速机构方案设计

行星变速机构方案设计,主要是根据给定传动比,决定方案简图和行星排参数。找出方案的通用方法是相对转速图解法,也称综合法,该方法是按构件可能的组合和排列得到全部方案,用结构和参数约束条件,寻找满足传动比要求和结构合理的方案。现代设计方法实现了在计算机上用专用软件寻找方案,确定行星排数、传动比和简图几何相容性,并做转速、转矩分析。

二自由度行星机构中行星排数等于非直接挡数,选定几个行星排参数就可得到几个传动比,满足传动要求。而三自由度变速机构的行星排数总比非直接挡数少1~3个,因此总有1~3个挡传动比不独立,不能完全满足设计要求,只能将这几个挡作为非常用挡。

三自由度行星机构设计常采用积木式构成法,在二自由度基础上采用串联、换联的方法实现。

串联式三自由度变速机构是用两个二自由度行星机构串联而成,其挡数为两个组成行星机构挡数的乘积。

当采用两个传动比相同的行星机构串联时,挡数将减少一个,因此不宜采用。通常用一个二挡行星机构作为高、低挡,而串联二挡或三挡行星机构组成4个或6个前进挡。也有用一个二自由度机构作为正、倒挡,串联四挡行星机构而形成4前4倒传动,如“豹”Ⅰ式坦克用的4HP-250型传动。

换联式三自由度行星变速机构是在一个二自由度变速机构上,增加一个离合器换联构件实现,有外换联和内换联两种。

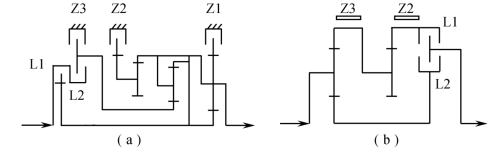

外换联式是换联输入轴或输出轴。对主要是减速挡的传动应选用换联输入轴,对主要是增速挡的传动应考虑换联输出轴。图5-13所示为外换联式行星变速机构。图5-13(a)为用L2换联输入轴的M1坦克X-1100传动,图5-13(b)为用L2换联输出轴的M26坦克传动。外换联式三自由度变速机构,当只增加一个离合器而不增加制动件时,其挡数为2×(挡数-1)。换联后各挡传动比不一定全部满足要求,所以通常选用其中几个挡。因为倒挡只要一两个,而且传动比允许变动大,故常采用。X-1100传动就是换联主动件获得2个倒挡的。

图5-13 外换联式行星变速机构

(a)M1坦克传动;(b)M26坦克传动

内换联式三自由度行星变速机构是在二自由度变速机构基础上,增加一个离合器改换行星机构的内部联结,以形成新的二自由度机构以获得新传动比。如T-72双侧行星变速器,用一个离合器换联使复合行星排整体旋转,获得6、7两个挡。

四自由度行星变速机构,通常是在三自由度变速机构上再串联一个二自由度机构而成。为获得直接挡,它有3个离合器。如英国TN-37型传动的变速机构,它是在两个单行星排二自由度机构后再串联所有行星排,所有行星排k值相同,获得4前4倒传动。

3)换挡离合器和制动器

在综合传动定轴式变速机构中,用离合器实现换挡。行星变速机构中,用离合器和制动器实现换挡,其中离合器通常实现直接挡,其结构采用多片结构,具有尺寸小、工作可靠的优点。离合器由主动片、被动片、加压油缸组成。通常摩擦副材料为钢对铜基粉末冶金,静摩擦系数为0.1~0.12,动摩擦系数为0.06~0.08,允许比压为4 MPa。为破坏油膜形成和冷却摩擦表面,在粉末冶金衬面上开有小槽,离合器(制动器)的储备系数对换挡离合器选β=1.1~1.25,对变矩器闭锁离合器选β=1.3~1.5,摩擦表面内外径比与结构有关,通常在0.5~0.8之间选取。在结构尺寸允许条件下,最大切线速度不超过允许值时,外径应尽可能选大,以提高传递转矩的能力。

在离合器(制动器)换挡过程中,滑摩产生的热量由冷却油带走,设计中需进行滑摩功和热负荷计算,用单位面积滑摩功、滑摩功率和摩擦片平均温度三项指标来评价。同时通过热平衡计算和实验,确定冷却油流量。为使空转时摩擦片分离彻底,减小带排损失,有的在摩擦片间装有分离弹簧,有的将钢片做成略带碟形。为分离后消除油缸内离心油压的作用,油缸上设有排空油液的结构。为保证换挡过程摩擦元件平稳接合,功率不中断,在换挡油路中设有缓冲阀,控制分离、接合离合器的放、充油时刻和油压增长规律,改善换挡品质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。