1.增压中冷柴油机

柴油机增压,是用增压器预先压缩进入气缸中的空气以提高进入气缸中的空气密度。充气密度越大,新鲜空气的绝对量越多,就可以喷入越多的燃料进行燃烧,使发动机发出越大的功率。

1)增压中冷柴油机的结构型式

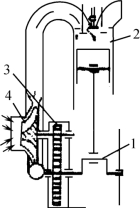

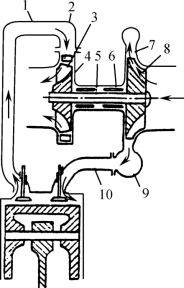

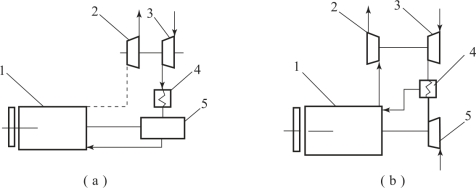

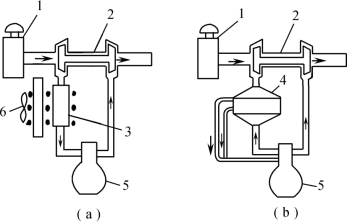

坦克装甲车辆用的增压方式主要为机械增压、废气涡轮增压和复合增压三种方式。如图5-1~图5-3所示。

图5-1 机械增压工作简图

1—发动机曲轴;2—气缸;3—传动齿轮;4—压气机

图5-2 废气涡轮增压柴油机简图

1—排气管;2—喷嘴环;3—涡轮;4—涡轮蜗壳;5—转子轴;6—轴承;7—扩压器;8—压气机叶轮;9—压气机壳;10—进气管

(1)机械增压。机械增压时一般压力ps不超过0.17 MPa,否则压气机消耗功率过大,使整机的机械效率下降,导致燃油消耗率ge增加过多。机械增压的优点是柴油机的加速性优于废气涡轮增压,柴油机的泵气损失小。

图5-3 复合增压柴油机简图

(a)串联;(b)并联

1—发动机;2—涡轮;3—压气机;4—中冷器;5—压气机

(2)废气涡轮增压。废气涡轮增压器与柴油机只有气体管路连接而无机械传动,结构简单。涡轮增压回收了一部分废气能量,增压后柴油机经济性明显提高,相对地减小了机械损失和散热损失,提高了柴油机的机械效率和热效率,因此柴油机涡轮增压后燃油消耗率可降低5%~10%。涡轮增压柴油机对海拔高度变化有较高的适应能力,常作为高原地区用的发动机恢复功率的机型。

(3)复合增压。复合增压的结构复杂,因此一般只应用于二冲程柴油机和某些特殊场合。

2)增压中冷柴油机的强化

现代坦克装甲车辆发动机对动力性要求越来越高,要求不断提高其强化程度。发动机强化程度的主要动力性指标是升功率NL,用下式表示:

![]()

式中 pe——平均有效压力,Pa;

n——柴油机的标定转速,r/min;

τ——发动机冲程数。

MB873Ka-500增压中冷柴油机的升功率为27.8 kW/L。

在τ一定时,可提高平均有效压力pe或标定转速n来提高升功率NL。但提高柴油机转速n的幅度是有限的,因为它受到柴油机燃烧恶化、容积效率和机械效率的急剧降低、使用可靠性降低、工作寿命缩短以及发动机振动和噪声加大等原因的限制,一般中型高速柴油机的转速不超过3 000 r/min。因此,提高升功率NL的最有效的途径是提高平均有效压力pe,提高pe时,发动机的机械负荷和热负荷并不成比例增加,在适当加强发动机结构强度的同时,允许pe大幅度提高,甚至可成倍增长。

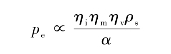

平均有效压力pe可用下式表示:

![]()

式中 Hu——燃料低热值,kJ/kg;

α——过量空气系数;

L0——燃烧1 kg燃料时所需的理论空气量,kg;

ηi——发动机指示效率;

ηm——发动机机械效率;

ηv——发动机充气系数;

ρs——气缸中的充气密度,kg/L。

式中的Hu和L0均为常数,因此

对于一般非增压四冲程柴油机来说ηi=0.43~0.50,ηm=0.78~0.85,ηv=0.80~0.90。这三个效率的提高是有限的。过量空气系数α的范围在标定负荷下为1.2~1.7,非增压柴油机的强化极限是pe=0.8~0.9 MPa。因此,唯一能大幅度提高pe的途径是提高气缸中的充气密度ρs。

增压程度通常以增压压力ps来划分,一般划分的范围为:

低增压:ps<0.18 MPa(pe=0.8~1.0 MPa);

中增压:ps=0.18~0.25 MPa(pe=0.9~1.5 MPa);(https://www.xing528.com)

高增压:ps=0.25~0.35 MPa(pe=1.4~2.2 MPa);

超高增压:ps>0.35 MPa(pe>2.0 MPa)。

增压的目的是提高进入气缸中的空气密度以增加空气量,但是空气经过增压器压缩后温度上升而使密度减小,从而影响了增压效果。为了增强增压效果,特别是高增压的情况下,必须采用进气冷却措施,也就是通常所说的增压中冷。用于车辆上的中冷器可以分为图5-4(a)所示的空-空中冷系统和图5-4(b)所示的水-空中冷系统。中冷除了可提高充气密度之外,还可相应地降低排气温度。目前各国主战坦克所用的柴油机都是采用增压中冷柴油机。

3)坦克柴油机的新技术

近几十年来,坦克柴油机性能有了很大提高,提高功率主要靠增加平均有效压力,而具体措施从20世纪50年代到60年代是采用涡轮增压;20世纪60年代到70年代是采用中冷技术;20世纪70年代开始研制的新发动机则更多地采用了电子控制、超高增压、低散热等新技术。

图5-4 增压中冷柴油机的中冷系统

(a)空-空中冷系统(机械驱动冷却风扇);(b)水-空中冷系统(用柴油机冷却液)

1—空气滤;2—涡轮增压器;3—空-空中冷器;4一水-空中冷器;5—发动机;6—机械驱动风扇

(1)活塞柴油发动机。柴油机技术一直是军用车辆动力技术领域研发与应用的重点,高功率密度柴油机技术趋于成熟,柴油机是当前军用车辆使用的主流动力装置。燃气轮机则只在美国和俄罗斯的两型主战坦克上得以应用。近年来一些新概念动力技术取得重要进展,呈现出良好的军事应用前景。柴油机是目前国外军用车辆使用最广泛的动力类型,以对动力性能要求最高的主战坦克为例,国外现役第三代主战坦克普遍采用功率1 103 kW以上柴油机,升功率最高达到66.9 kW/L,单位体积功率最高达到606 kW/m3,平均有效压力最高达到3.22 MPa。

俄罗斯最新型“阿玛塔”主战坦克采用四冲程涡轮增压柴油机,额定功率为1 103 kW,单位体积功率为800 kW/m3。除四冲程柴油机外,目前使用二冲程柴油机的只有乌克兰T-84和日本74式与90式等主战坦克。乌克兰T-84坦克使用的对置活塞二冲程柴油机功率密度为50~60 kW/L,动力舱体积仅为3.2 m3,是目前世界上最小的坦克动力舱。

德国MTU公司在MB837系列、MB870系列和MT880系列柴油发动机的研发过程中形成了大量技术储备,突破了系统集成技术、高压共轨燃油喷射技术、高温冷却技术、高增压技术、柴油机电子控制技术和发动机综合管理技术,成功研制了MT890系列高功率密度柴油机,并已用于德国陆军新装备的“美洲狮”步兵战车。MT890系列高功率密度柴油机有7种机型,直列4缸、5缸、6缸和V型6缸、8缸、10缸、12缸,电传动功率范围400~1 200 kW,机械传动功率范围365~1 100 kW。从MB837系列、MT870系列、MT880系列到MT890系列柴油机,功率密度不断提高,升功率从16.3 kW/L、27.8 kW/L、40.3 kW/L提升至92 kW/L,体积功率从388 kW/m3升至391 kW/m3、1 060 kW/m3、1 200~1 360 kW/m3。

作为坦克主流动力装置的柴油机,涉及的关键技术主要包括:系统集成技术,高压共轨燃油喷射技术,增压技术,发动机综合管理技术,冷却技术等。

①系统集成技术。利用系统集成技术能够达到非常高的紧凑性,在研发时将发动机的各部件基于有机整体进行设计,各部件结构和性能从属于整体要求。主要通过减少发动机主体、冷却系统和其他子系统的尺寸与质量,并将通常在发动机外安装的各种零部件都集成到曲轴箱来实现。此外,将飞轮/发电机/启动电机集成在一起可以减少零部件数量,优化结构布置。MT890系列柴油机采用系统集成技术,比同功率范围柴油机体积和重量减小一半左右。

②高压共轨燃油喷射技术。这是一种集喷油电控、传感检测和先进的喷油结构于一体的新型喷油技术。与传统喷油系统相比,高压共轨燃油喷射系统的喷油压力不依赖于转速,因而在宽广的运行工况内可进行高压喷射,即使发动机低转速时仍可获得高的喷射压力,在整个转速范围可以实现高效燃烧,有利于改善发动机油耗、热效率和排烟,但是不利于发动机的热负荷、机械负荷、噪声和氮氧化物排放量的降低。MT880系列和MT890系列柴油机采用高压共轨燃油喷射系统,喷油压力达到180 MPa。

③增压技术。利用专用的装置(增压器)在运行过程中采用强制的办法,将更大量的新鲜气体送入气缸,使气缸内进气量大大高于自然进气的进气量,其平均有效压力的数值可以大幅度提高。国外通过单级涡轮增压、两级涡轮增压、复合增压、可变截面涡轮增压等技术,提高增压压比。目前,单级涡轮增压器的压比已达3.5~4.5,而超高增压的压比大于5,法国“勒克莱尔”主战坦克发动机V8X-1500采用超高增压技术,增压压比为7.8,德国MT880系列和MT890系列柴油机采用可变截面涡轮增压器,增压压比为4~5。

④发动机综合管理技术。发动机综合管理技术是以现代电子技术和现代控制理论为基础,对发动机燃油喷射系统、增压系统、进气系统等进行智能化控制与故障诊断的技术。国外列装的坦克装甲车辆柴油机都不同程度地采用了电子控制技术,使其综合性能指标得到进一步改善。MT890系列柴油机采用CDS电子管理系统实现了柴油机的控制、调节和监测的综合管理。通过电子管理系统对废气再循环和可调增压系统进行连续控制,还有利于将排放控制在规定的限值之内。

⑤冷却技术。对发动机中与高温燃气接触的零件,如气缸、气缸盖、活塞和气门等进行强制冷却,以保持它们的温度在适当的范围内,不致破坏发动机可靠工作。冷却系统直接影响着推进系统的工作效率、工作可靠性以及零部件的使用寿命。随着发动机转速和功率密度的不断提高,热负荷将越来越大,对发动机冷却系统的要求也将越来越高,发动机冷却系统工作介质温度也会进一步提高。提高冷却液温度不仅能提高传热能力,而且在很大程度上决定着传入冷却系统的热量。MT890系统柴油机的高温冷却系统冷却液温度高达130℃,并采用智能控制的高低温双循环冷却系统,减小了冷却系统的质量和体积,改善了冷却效果。俄罗斯在所有国产中等功率和大功率柴油机上都采用了高温冷却技术。

(2)转子柴油发动机。美国陆军需要能够使用后勤可用燃料(JP-8/F-24)的轻型高功率密度动力系统作为辅机电站、混合动力推进系统以及作战车辆轻型主推进系统。这种动力系统可减少部队的后勤负担并有利于减轻财政负担;其行驶里程更长,燃油补给的时间间隔相应增加,有利于作战安全,为前线指挥官进行部队部署提供了更大的灵活性。许多现有的轻型车辆正在使用或打算使用的动力系统包括商用现有汽油机或较重的商用现有柴油机。这些发动机使用非标准燃料,使后勤负担增加,同时由于动力传动系统的重量增加导致车辆性能受到影响。由于高机动轻型战车的使用日益广泛,对于能够使用军用燃料的轻型发动机的需求不断凸显。

美国陆军作战车辆在特定情况下需要进行“静默观察”“乘车监视”或“静态观察”,此时主机关闭,部分车载设备继续在储能装置或辅机电站的驱动下运行。但是,诸如电池等储能装置提供的能量不足以支撑主机关闭后执行任务所需的时间。随着越来越多的先进设备安装到军用车辆上,问题更加复杂。为满足这些设备的用电要求,辅机电站必须具有高功率密度且高效可靠。现有的军用辅机电站通常依靠自然吸气式商用重型柴油机,这些发动机重量大、输出功率低、技术陈旧。在输出功率较低的情况下,辅机电站无法提供足够的动力来满足未来的车辆需求,包括加装通信系统、计算机系统甚至简单的空调。

美国L-3战斗推进系统公司从2009年开始研发R350系列转子柴油机,该系列柴油机为高压直喷式,可在极端环境条件下运行,能够使用军用和非军用重油(JP-8/F-24,JP-5、DF-2、Jet-A)。R350系列转子柴油机改进型以字母表示,从A开始,A系列演示转子发动机技术,B系列为增量设计,改进发动机性能并增加转子数量,C系列相对B系列性能显著提高,克服了B系列遇到的诸多问题。R350系列转子柴油机现有功率等级分别为33 kW和66 kW的单转子型号(R351)和双转子型号(R352),99 kW的R353三转子发动机正在进行初始设计。

美国陆军逐步向远征部队过渡,在此过程中美军越来越需要紧凑型军用发动机作为小型车辆的主动力。陆军“2025年及以后部队”明确将远征任务列为未来的重大挑战。随着无人机系统、多用途车辆和全地形车辆的列装,紧凑型动力系统对于陆军任务来说至关重要。R350C旨在通过减轻重量和提高功率输出来满足这些需求,同时不牺牲效率。R350C转子柴油机具备以下特性:可用JP-8/F-24燃料,重量轻、燃油效率高,单位体积功率超过传统发动机的两倍,能够以33 kW/转子的功率水平从一个到两个甚至更多个转子进行升级配置。R350系列发动机结构紧凑、输出功率和效率高,能够满足军用辅机电站的使用要求。辅机电站功率增加可支持加装通信系统、能量武器系统、车辆冷却系统和基于能量的防护系统等,有助于提高车辆作战能力。

2.燃气轮机

1)燃气轮机的结构型式

燃气轮机有单轴式、双轴式和三轴式三种结构型式。现代主战坦克所装备的是双轴式或三轴式燃气轮机。

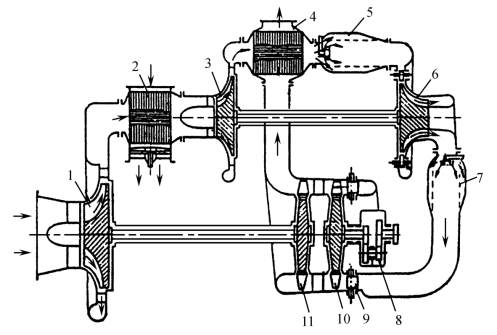

图5-5 带中冷器、回热器和补燃室的三轴燃气轮机

1—低压压气机;2—冷却器;3—高压压气机;4—回热器;5—燃烧室;6—高压涡轮;7—补燃室;8—减速器;9—动力涡轮可调导向叶片;10—动力涡轮;11—低压涡轮

图5-5所示的三轴燃气轮机的空气经低压压气机1压缩后进入冷却器2冷却,冷却后的压缩空气经高压压气机3进一步提高压力[美国AGT-1500燃气轮机的压力为1.47 MPa(14.5大气压)],再经过回热器4加热后进入燃烧室与燃烧室内喷出的燃油混合燃烧,燃烧后的高温气体先经过高压涡轮6、动力涡轮10、低压涡轮11膨胀做功,膨胀后较高温度的废气经回热器4加热进入燃烧室前的高压空气机后排出机外。低压涡轮11所做的功用于带动低压压气机1,高压涡轮6所做的功用于带动高压压气机3,动力涡轮10所做的功经减速器8驱动车辆行走。为了进一步提高燃气轮机的功率,在补燃室7内再补喷一部分燃油燃烧,提高进入动力涡轮10的燃气温度,增大动力涡轮的输出功率。

冷却器2的作用是冷却进入高压压气机的空气,增大空气密度,并使带动高压压气机3的功率减小,有利于提高燃气轮机的有效功率。

回热器4的作用是利用从涡轮排出的较高温度的废气加热进入燃烧室5前的空气,可在减少燃烧室中燃料量的情况下,仍能达到要求的最高燃气温度即达到燃气轮机的输出功率值,降低燃气轮机的燃油消耗率。

2)燃气轮机的新技术

美、俄两国已将功率为1 103 kW的燃气轮机装备在最新型的主战坦克上,日本也正研制1 103 kW的燃气轮机作为主战坦克的动力。

目前以燃气轮机为动力的现役装备只有美国M1和俄罗斯T-80U主战坦克。燃气轮机最大的缺点是燃油消耗率偏高,对机动作战和后勤保障提出了很高要求。如M1坦克要行驶498 km,需装载1 908 L燃料,而德国“豹”Ⅱ坦克行驶500 km,只消耗1 200 L燃料。美国继AGT-1500燃气轮机之后,又陆续研制成功了LV-100、LV-50等性能更先进的车用燃气轮机,但这些产品均没有装备使用;出口型M1坦克的动力装置也换装为柴油机。

各国所采用和研制的燃气轮机新技术归纳如下。

(1)采用和研制高压比、高效率的压气机,以便进一步提高燃气轮机的单位体积功率和进一步降低燃油消耗率。AGT-1500燃气轮机压气机的总压比已达到14.5。

(2)采用和研制高效回热器,用回收的排气热量来加热进气,以减少燃油的消耗,AGT-1500燃气轮机在60%功率时的回热效率为72%,LV-100推进系统的燃气轮机回热器,改用椭圆形截面的热交换器,进一步提高回热效率。

(3)采用和研制新型耐高温和高温强度好的涡轮叶片,进一步提高燃气进入涡轮前温度,以便进一步提高燃气轮机热效率,从而提高单位体积功率和降低燃油消耗率。AGT-1500燃气轮机的高压涡轮叶片采用从压气机引入的一股空气进行冷却,确保涡轮进口处燃气温度为1 193℃时仍能可靠工作。

(4)采用和研制电子控制的可变截面的压气机与涡轮,以及可调进气导向叶片等技术,降低燃油消耗率,特别是部分负荷时的燃油消耗率。

(5)采用和研制新型的自净式高效空气滤清器,如采用多级多旋流降尘装置等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。