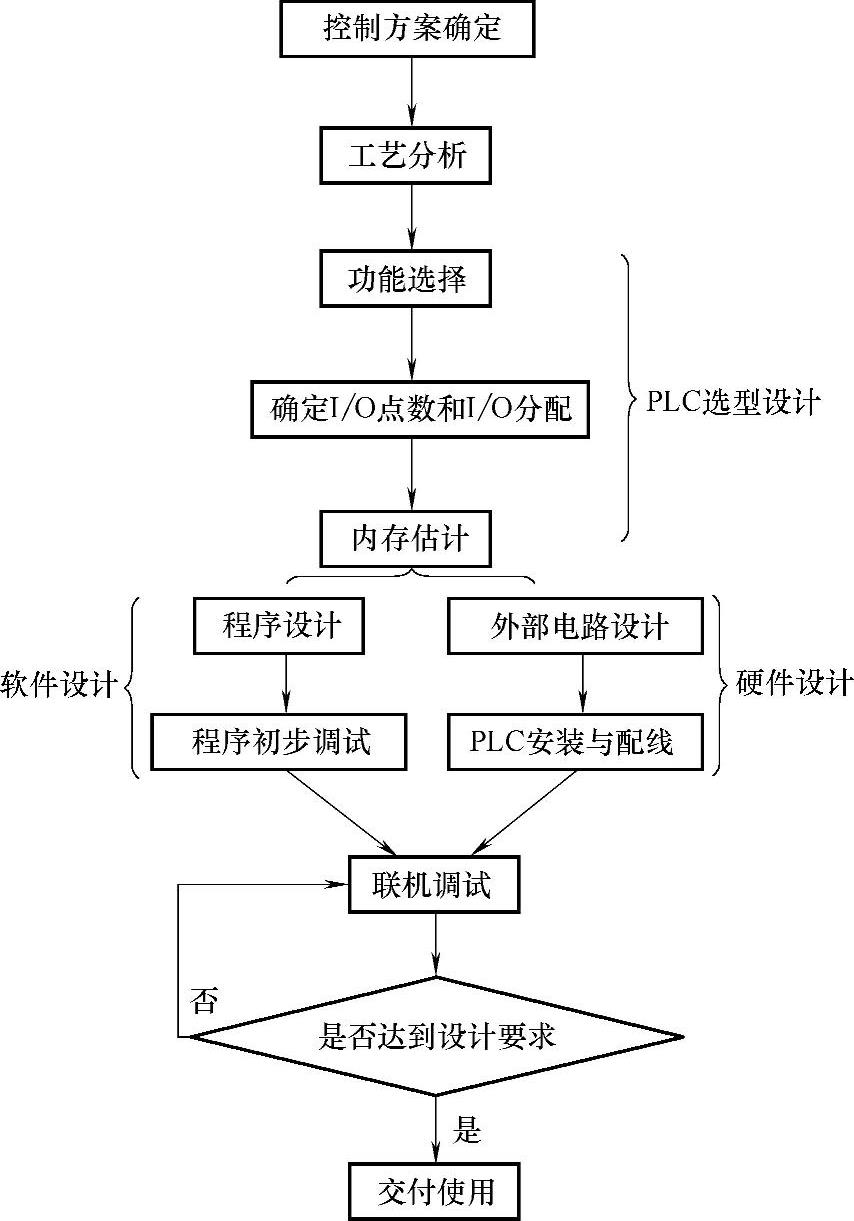

PLC控制系统的设计方法与传统的继电器——接触器控制系统的设计相比较,组件的选择代替了原来的器件选择,程序设计代替了原来的逻辑电路设计。一个PLC控制系统的设计步骤大体如图6-1所示。

1.工艺分析

首先必须对控制对象进行调查,搞清楚控制对象的工艺过程、工作特点,明确划分控制的各个阶段、各阶段的特点以及相互间的转换条件,画出完整的功能表图和控制流程图。

2.机型选择

选择PLC机型时应考虑到功能选择、I/O点数确定和内存估计、工业现场几项内容。

(1)功能选择

一般的小型控制系统,小型PLC已能适用,但具体到实际问题时,选择时应考虑到I/O扩展模块、A-D和D-A模块指令功能、中断能力和与外设通信功能。选择机型时切忌出现“大材小用”和“小马拉大车”的现象。

(2)I/O点数确定

根据控制系统所需要的开关量、模拟量的I/O点数,选择PLC的I/O点数和种类。选择时一方面要尽可能地降低费用,另一方面要在满足现有控制要求的情况下,在可能的条件下,考虑适当地留有余地,供系统以后增加功能时备用,即要考虑控制系统的“可持续发展”问题。

(3)内存估计

用户程序所需的内存容量主要与系统的I/O点数、控制要求和编程者的编程水平有关。在大多数情况下,PLC本身的内存容量已足够,但在某些复杂的控制系统中,需要考虑到内存容量的问题。

图6-1 PLC控制系统设计步骤流程图

(4)工业现场调查

可编程序控制器是专为工业环境应用而设计的,具有可靠性高、抗干扰能力强的特点,一般不需要采取特别的措施,就可直接用于工业环境中。但由于工业控制现场环境条件大多比较恶劣,各种干扰强,其工作环境有时就很难预料。因此,对PLC所工作的工业现场就要进行工业现场调查,当可编程序控制器不能满足要求时,还要对可编程序控制器采取适当的防护措施,一般来说,工业现场调查包括以下几项内容:

1)环境温度和环境湿度;

2)可编程序控制器机架的振动和冲击情况;

3)环境内的电磁干扰情况;

4)工作环境内有无腐蚀气体和过量粉尘;

5)供电电源情况。

不同品牌、不同型号的PLC,对工作环境的要求各有不同,用户在选择PLC机型时,无疑是要注意的。具体到松下电工FP系列的PLC,所规定的工作环境和安装条件如下:

1)环境温度为0~55℃且不可急剧变化,相对湿度为30%~85%(RH)之间且无凝结。(https://www.xing528.com)

2)不能受到直接的光照。

3)不可将PLC安装在有金属微粒、过多的浮尘、汽油、油漆、酒精及其他有机溶剂、强烈碱性溶液(如氨、烧碱等)、有害气体、易燃气体的场所。

4)不要安装在有较大振动和冲击的地方(PLC能抗击3轴方向、持续10min,10~55Hz,±0.75mm的振动,能抗击3轴方向,4次98m/s2的冲击)。

5)也不要安装在其内有高压设备、电源及电缆、无线电及其他任何会产生较大干扰部件的机柜中。

3.硬件设计

硬件部分的设计包括外部电路的设计,绘制电气控制系统的单装配图和总接线图,设计组件装配图和接线图,以及PLC的安装和配线。

PLC的外围电路包括I/O接口电路、电源电路、接地电路、执行电路(如电动机、电磁阀)的主电路和一些不进入PLC的控制、保护电路等。控制、保护电路包括为提高控制可靠性的原继电器——接触器控制系统的一些互锁、限位、零压、过载等控制与保护环节,以及一些由非继电器组成的电路(如开启液压泵,冷却液泵的接触器,一些信号指示灯)等。在进行PLC控制系统设计时,为了应对特殊情况,从人身安全和设备安全两方面看,应该保留一些至关重要的装置,如事故开关、紧急停机装置等。一般要求这些装置采用非半导体的机电器件组成,对此,很多国家和有关国际组织有明确的规定:应考虑使用独立于PLC的紧急停机功能。在操作人员易受机器影响的地方,例如在装卸机器工具时,或者机器自动传动的地方,应考虑使用一个机电式过载器或其他独立于PLC的冗余工具,专门用于启动和终止操作。

考虑到安全性的要求,除了设计有自动操作方式和手动操作方式外,还要再设计就地操作方式,这对提高控制系统的可靠性以及灵活性都有益处。所谓就地操作是指在机旁不经过PLC,直接通过操作盘控制电气设备的操作。它与手动操作的区别是:手动操作虽然也是通过操作盘控制电气设备的操作,但是与PLC仍有联系(此时,PLC起监测作用,不作控制)。就地操作的优点是操作时,只要切换一下转换开关,就可脱离PLC,而完全不用考虑PLC系统软硬件的完整性、正确性和可靠性问题,缺点是增加了操作盘的复杂性。目前,几乎所有的PLC控制系统都设计了就地操作的器件、设备、电路等。

硬件设计是决定软件设计方法及思路的前提,具体的硬件设计要求与控制对象所完成的功能有很大关系,同时要考虑安全可靠、高效节能和操作简便等因素,还要和系统设计步骤中的PLC外部接线设计结合起来,一般情况下要注意以下几点:

1)PLC系统布线时应该将动力线与信号线分开,将模拟信号传输线与脉冲信号传输线分开,对于传输距离比较远的信号,要考虑传输线分布参数引起的信号变形和传输延迟以及所引入的干扰。

2)PLC系统电源上电需要设计一定的顺序。一般情况下,系统中应该是PLC先得电,因为所有的控制信号由它先发出,一些故障也是需由它先判断。PLC得电后,动力部分才能得电。断电的时候动力部分先断电,控制部分才能断电。

4.程序设计

程序设计的主要任务就是根据控制要求,把工艺流程图转换成梯形图。

程序设计应在熟练掌握PLC指令系统的基础上,充分合理地应用PLC的指令,最大限度地发挥PLC控制的优点。例如对于较简单的工艺流程,可以采用类似继电器电路的设计方法来设计梯形图,复杂一些的可以按照工艺流程的功能表图(控制流程图)以及利用步进指令或移位指令来实现顺序控制等。

在设计控制程序时,要注意将所使用到的“软继电器(内部继电器、定时器、计数器等)”列表,标明其用途(输入、输出继电器已单独编入I/O配置表中,也可以将其余软继电器列在一起),作为系统设计的资料之一,便于程序设计、调试和系统运行维护、检修时查阅。

5.程序初调

程序编制好后,可使用编程工具将程序输入PLC主机中,然后模拟输入信号和控制对象(用开关板或电灯泡,PLC上的输出指示灯),进行程序功能的调试。

6.联机调试

软硬件的设计、装配、调试工作基本完成之后,就可以进行联机调试了。在调试之前,还需要对PLC整个控制系统进行一次全面的检查,检查内容主要有外观检查、电源检查(地线是否符合要求)、输入/输出配线(可否用输入端指示或I/O监视功能检查,输出端可否用ON/OFF功能进行检查)、连接电缆是否连接正确并锁紧、程序是否已输入主机中。

在调试中出现的问题,应根据查找到的软硬件问题对症下药,属软件方面的问题,要修改PLC程序。属硬件方面的问题,要修正外部电路配置和设计,排除线路故障。待找到的问题解决后,再联机调试,调试成功的PLC控制系统要尽可能地试运行较长一段时间,才可投入正常使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。