1.欠注

(1)产生原因 欠注又称充填不足、制品不满或注射不满等,是指注射制品成型不完全。产生欠注的主要原因有:塑料材料的流动性太差;成型工艺参数控制不当;模具浇注系统设计不合理、型腔排气不畅;注射机选型不当;制品结构设计不合理等。欠注有两种表现形式,即大面积欠注和微小欠注。大面积欠注使制品残缺,这是人们所重视的;然而微小欠注几乎不影响制品的形状,但影响了制品的性能,这是容易被人们所忽视的。

(2)控制方法

1)材料方面。加工时要选用流动性好的塑料材料,也可在树脂中添加改善流动性的助剂。此外应适当减少原料中再生料的掺入量。

2)成型工艺条件方面。

①适当提高机筒温度。机筒温度升高后有利于克服欠注现象,但对热敏性塑料,提高机筒温度会加速物料分解。

②保持足够的喷嘴温度。由于喷嘴在注射过程中与温度较低的模具相接触,因此喷嘴温度很容易下降,如果模具结构中无冷料井或冷料井太小,冷料进入型腔后,阻碍了后面热熔体的充模而产生欠注现象,因此喷嘴必须加热或采用后加料的方式。

③适当提高模具温度。模具温度低是产生欠注的重要原因,如果欠注发生在开机之初尚属正常,但成型几模后仍不能注满,就要考虑采取降低模具冷却速度或加热模具等措施。

④提高注射压力和注射速度。注射压力低则充模长度短,注射速度慢则熔体充模慢,这些都会使熔体未充满模具就冷却,失去流动性。因此提高注射压力和注射速度,都有利于克服欠注现象,但要注意防止由此而产生的其他缺陷。

3)模具方面。适当加大流道及浇口的尺寸,合理确定浇口数量及位置,加大冷料井及改善模具的排气等都有利于克服欠注现象。

4)设备方面。选用注射机时,必须使实际注射量(包括制品流道及溢边的总质量)不超过注射机塑化量的85%,否则会产生欠注现象。

5)检查供料情况。料斗中缺料及加料不足,均会导致欠注。一旦发现欠注,首先要检查料斗,看是否缺料或是否在下料口产生了“架桥”现象。此外,加料口处温度过高,也会引起下料不畅。一般来说,料斗座要通冷却水冷却。

6)检查预塑量是否到位。

2.溢边

溢边又称飞边,是充模时,熔体从模具的分型面及其他配合面处溢出,经冷却后形成。尽管制品上出现溢边后,不一定就成为废品,但溢边的存在影响制品的外观和尺寸精度,并增加了去除溢边的工作,严重时会影响制品脱模、损坏模具等,因此必须防止。

(1)产生原因 产生溢边的原因主要有三个,即注射机选用不当、模具有缺陷、成型工艺条件控制不合理。

(2)控制方法

1)设备方面。当制品的投影面积与型腔平均压力之积,超过了所用注射机的额定锁模力后,应考虑更换锁模力大的注射机。对液压曲柄合模装置,检查合模后曲柄是否伸直、模板是否平行、拉杆是否变形不均匀等。

2)模具方面。提高模具分型面、镶嵌面、滑动型芯贴合面及顶杆等处的精度,保证贴合紧密;提高模具刚性,防止模板变形;合理安排流道,避免出现偏向性流动(一边缺料,另一边出现溢边);成型熔体粘度低、流动性好的物料时,必须提高模具的制造精度。

3)成型工艺条件方面。适当降低机筒、喷嘴及模具温度;适当降低注射压力和注射速度;适当减少加料量。

由于防溢边所采用的成型工艺条件与防欠注正好相反,因此在具体实施时要调节好,即选用既不产生溢边,又不出现欠注的最佳成型工艺条件。如果在工艺条件的控制上两者不能兼得的话,首先应保证不欠注,然后采取其他方法克服溢边。

3.银纹

银纹是挥发性气体分布在制品表面而形成的,是加工中常见的一种表面缺陷。

(1)产生原因 银纹有三种类型,即水汽银纹、降解银纹和空气银纹。水汽银纹是因为物料含水量高而形成的,它一般是不规则地分布在整个制品的表面;降解银纹是物料受热分解形成的,降解银纹的密度和数量一般是沿制品的壁厚分布;空气银纹是因为充模速度快,裹入空气而形成的,其分布比较复杂,一般以浇口位置附近居多。

(2)控制方法

1)材料方面。物料要充分干燥,尤其是易吸湿的物料,不仅干燥要彻底,而且要防止使用过程中的再吸湿,这样可消除水汽银纹;对于降解银纹的消除,要尽量选用粒径均匀的树脂,以防塑化时受热不均,并要筛除原料中的粉屑,减少再生料的用量。

2)成型工艺条件方面。对于降解银纹,要适当降低机筒及喷嘴的温度,缩短物料在机筒中的停留时间,以防物料受热分解。另外,降低注射压力和注射速度,也可防止物料因剪切剧烈而分解。对于水汽银纹,可采用适当增加预塑时的背压和使用排气式注射机等方法消除。对于由于空气而产生的银纹,可通过增加预塑背压、降低注射速度、加强模具排气及合理设计浇口等措施消除。

此外,液体助剂的存在及脱模剂的使用不当等也会产生银纹,具体操作时应注意。

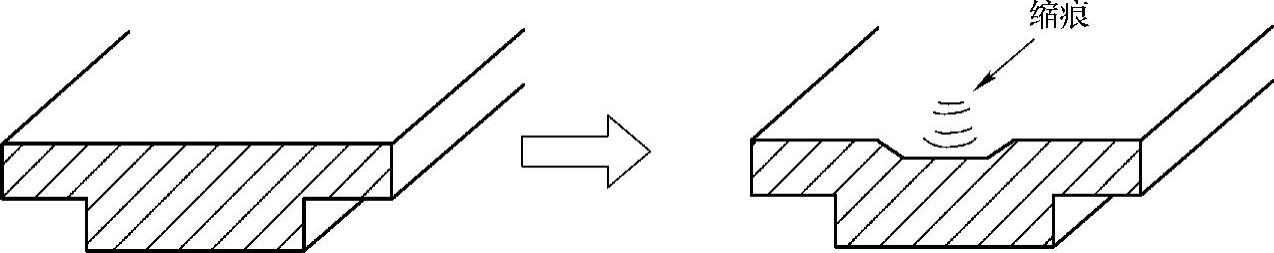

4.缩痕与凹陷

(1)缩痕与凹陷形成 缩痕是凹陷的轻度表现形式,凹陷是缩痕的发展。这是一种极普遍的表面缺陷,对于注射制品来说是不可避免的。它通常发生在厚壁、凸台及内嵌件上。形成的原因如下:当浇口中的塑料熔体凝固时,型腔中较厚部位中心层的熔体还没有凝固;当这部分熔体继续冷却时,外界已没有料进行补充,然而内部料还要冷却收缩,此时只有将表层已经凝固的料层往里层拉,其结果就形成了缩痕与凹陷(如图7-3所示),同时产生了内应力,这是任何注射制品都无法避免的。实际生产中的目标就是如何将缩痕与凹陷减轻到最低限度,满足质量和使用的要求。

(https://www.xing528.com)

(https://www.xing528.com)

图7-3 形成缩痕与凹陷的部位

(2)缩痕与凹陷太大的原因 原料的收缩率太大、注射成型工艺参数控制不当、制品的壁太厚或壁厚不均匀、模具设计不合理等都会产生缩痕与凹陷。

(3)控制方法

1)材料方面。尽量选用收缩性小的原料;加强原料的干燥;在原料中加入适量的润滑剂,改善熔体流动性;减少再生料的用量;选用含有增强填料的原料。

2)成型工艺条件方面。提高注射压力和注射速度,延长保压时间,适当增加供料量,降低模具温度及加强模具冷却等,都可减轻制品的凹陷。当嵌件周围出现凹陷时,应设法提高嵌件温度。

3)模具方面。增加浇口和流道尺寸,以减小熔体流动阻力,使充模顺利;改善模具排气条件;浇口应设置在厚壁部位;流道中要开设足够容量的冷料井,以免冷料进入型腔而影响充模;合理布置冷却水道,特别是制品壁厚较大的部位,要加强冷却。

4)设备方面。提高注射机的塑化能力,保证成型工艺条件的稳定。此外,采用气辅注射也可消除凹陷。

5)制品设计方面。尽量减小壁厚,避免壁厚不均匀;制品形状要简单、对称;必要时可在制品表面增加一些装饰花纹,以掩盖出现的凹陷。

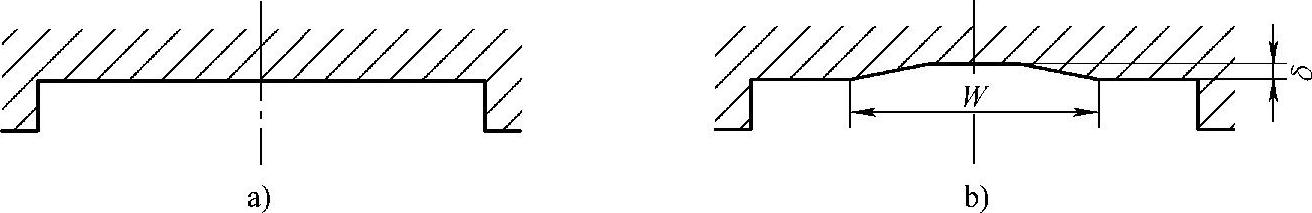

6)修模。当对制品表面平整度有较高要求时,将可能凹陷的型腔表面向里凹一些,如图7-4所示。图7-4a的型腔上部是平面的,注射成型的制品就出现了凹陷,若将型腔的上部做成如图7-4b所示的形状,则可避免凹陷。至于W和δ的数值,要在实践中反复修模和反复试模才能确定。

图7-4 避免凹陷的型腔形状

注意两点:其一,δ的数值开始要取得小些,不能一下太大,否则就可能造成该型腔的报废;其二,型腔中凹进去的部件在长度方向上也要在中间的位置。

5.尺寸不稳定

(1)产生原因 成型时原料的变动或原材料及助剂选用不当,成型工艺参数的波动或设置得不合理,模具产生故障或模具冷却不均匀,注射机工作不正常,测试方法或条件不一致,制品脱模时受力不匀等都会使尺寸不稳定。

(2)控制方法

1)材料方面。换料要谨慎。同种树脂及助剂,由于产地和批号不同,其收缩率也不同,换料时要进行检测,发现问题及时解决。选用原料时要做到:树脂颗粒应大小均匀,原料要充分干燥,严格控制再生料的加入量。

2)成型工艺条件方面。成型工艺条件要严格控制,不能随意变动。如果成型后制品的尺寸大于所要求的尺寸,应采取的措施为:适当降低熔体温度和注射压力、减少注射和保压时间、提高模具温度、缩短冷却时间,以提高制品收缩率,使制品尺寸变小;如果制品尺寸小于规定值,则采取与上述相反的成型工艺条件。

3)模具方面。在设计模具时,要保证浇口、流道设置的合理性,对尺寸要求较高的制品,型腔数目不宜过多,以1~2个为宜,最多不超过4个。在模具制造过程中,要选用刚性好的材料,并保证模具型腔及各组合件的精度。如果成型的塑料易分解且分解气体具有腐蚀性时,模具型腔所用材料必须要耐腐蚀;如果成型的塑料组分中有无机填料或采用玻璃纤维增强时,模具型腔必须使用耐磨材料。

4)设备方面。检查注射机可能出现的问题,如注射机的塑化量、加料系统、加热系统、液压系统、温控系统及线路电压等是否正常、稳定,一旦发现异常,必须及时排除。

5)尺寸的测量。注射制品的尺寸,必须按标准规定的方法和条件进行测量。

6)环境。消除应力集中现象,避免应力开裂的环境,必要时可进行热处理。

7)模外固定冷却。将刚出模的制品套在预制好的木模中进行冷却,再从木模上脱下。

6.开裂或龟裂

(1)产生原因 注射成型工艺控制不当造成的制品中内应力太大、制品脱模不良、溶剂的作用等都会产生开裂。

(2)控制方法

1)成型工艺条件方面。采取有利于消除内应力的成型工艺条件,如适当提高机筒温度和模具温度,降低注射压力,缩短保压时间等,可减少或消除开裂或龟裂。

2)模具方面。制品在脱模时,由于脱模力过大或脱模力不均衡而产生开裂或龟裂。因此必须改善脱模条件,具体措施为:降低模具型腔的表面粗糙度;适当增加脱模斜度;顶杆应布置在脱模阻力最大的部位以及能承受较大顶出力的部位;尽量使顶出力平衡;合理使用脱模剂。

3)注意制品的使用环境。由于制品中残存较大的内应力,当它们在存放和使用过程中接触某些介质(如溶剂等)之后,也易产生开裂或龟裂。

4)进行热处理。龟裂与开裂有本质区别。龟裂不是空隙状的缺陷,而是高分子沿应力作用方向的平行排列,经热处理后可以消除。热处理方法为:把制品置于热变形温度附近(低于热变形温度5℃左右)处理1h,然后缓慢冷至室温。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。