1.内应力的产生和类型

注射成型制品产生内应力的原因有两个,首先是由于塑料大分子在成型过程中形成不平衡构象,成型后不能立即恢复到与环境条件相适应的平衡构象所产生的。此外,当外力使制品产生强迫高弹变形时,也会产生内应力。根据产生内应力的原因不同,注射成型制品中可能存在以下四种形式的内应力,即取向应力、温度应力、收缩应力和脱模应力。

(1)取向应力 当处于熔融状态下的塑料被注入模具时,注射压力使聚合物大分子链伸展、形变,沿流动方向发生取向。由于模具温度较低,熔体很快冷却下来,使取向的大分子链来不及恢复到自然状态(即解取向),就被冻结在模具内而形成了内应力。取向应力对制品的力学性能和尺寸稳定性都有影响。

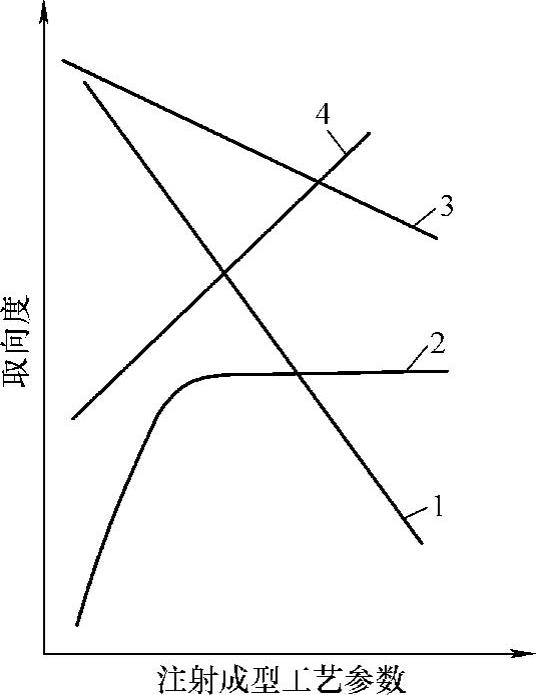

注射成型工艺参数对取向应力的影响如图7-1所示。从图7-1中可知,熔体温度对取向应力影响最大,提高熔体温度有助于降低熔体粘度,从而使得剪切应力和取向程度降低;提高模具温度,冷却速率慢,有利于大分子解取向,会使取向应力减小;延长注射和保压时间,取向应力增大,直至浇口“冻结”而终止。

(2)温度应力 它是因温差引起制品冷却时收缩不均匀而产生的。当熔体进入温度较低的模具型腔时,靠近型腔壁的熔体迅速冷却而固化,于是分子链被冻结。由于凝固的聚合物层导热性很差,阻碍制品内部继续冷却,以至于当浇口冻结时,制品中心部分的熔体还有未凝固的部分,而这时注射机已无法进行补料,结果在制品内部因收缩产生拉伸应力,在制品表层则产生压缩应力。

制品厚度不均或制品带有金属嵌件都易产生取向应力和温度应力,所以嵌件和浇口应设置在制品壁较厚处。

(3)收缩应力 注射成型过程中,塑料分子本身的平衡状态受到破坏,并形成不平衡体积时的应力,如结晶性塑料的晶区与非晶区界面产生的内应力,或结晶速度不同、收缩不一致产生的应力等。聚合物的结晶区与结晶度都是由高分子材料的特性所决定的,所以这种内应力较难克服。

(4)脱模应力 与脱模时制品的变形有关的应力。模具设计不合理、脱模操作不当、模具温度控制不当等都会使制品脱模时变形而产生内应力。

四种应力中取向应力和温度应力对制品的物理性能影响最大。而收缩应力是最难消除的应力,脱模应力虽不能彻底消除,但可通过调整使其降到最低。

2.内应力对制品的影响

制品中内应力的存在会严重影响制品的力学性能和使用性能。例如聚苯乙烯制品易带分布不均的内应力,使制品在使用过程中会形成细微裂纹,使光学性能变差、表面出现“银纹”、制品变浑浊。内应力还会使注射制品的力学性能出现各向异性。平行于流动方向上力学性能高,垂直于流动方向上力学性能低,使制品的性能不均匀,从而影响制品的使用。特别是当制品受热、与有机溶剂和能加速制品开裂的一些介质作用时,制品更易出现开裂现象,并且开裂程度随温度的升高而加大。因此必须采取措施消除和分散内应力。

图7-1 取向应力与注射成型工艺参数的关系

1—熔体温度 2—保压时间 3—模具温度 4—注射压力

3.内应力的控制

制品的内应力不可避免,只能在成型过程中尽量使内应力减少到最小或使内应力分布均匀。注射成型制品中内应力的控制可从以下几方面着手。

(1)塑料原材料

1)加工时要选用纯净的塑料原料,因为杂质的存在,易使制品产生内应力。

2)当塑料的平均相对分子质量较高、相对分子质量分布范围较窄时,制品中产生的内应力较小(但必须考虑到材料的可加工性)。

3)多组分的塑料在加工时,各组分应分散均匀,否则易产生应力集中。

4)结晶型塑料在成型中加入成核剂(如聚丙烯中加入成核剂己二酸)后,可使结晶更完善,形成的球晶体积小、数量多,制品的内应力小。

(2)制品设计 为减小内应力,在设计制品时应做到以下几点。(https://www.xing528.com)

1)制品的表面积与体积之比尽量小,因为比值小的厚制品,冷却缓慢,内应力较小。

2)制品的壁厚应尽量均匀,壁厚差别大的制品,因冷却不均匀而容易产生内应力,对厚薄不均匀的制品,在厚薄结合处,尽量避免直角过渡,而应采用圆弧过渡或阶梯式过渡。

3)当塑料制品中带有金属嵌件时,嵌件的材质最好选用铜或铝,而且加工前要预热,以防因材料的线胀系数不同而产生内应力。

4)在制品的造型上,尽量采用曲面、双曲面,这样不仅美观,而且也能减少变形,可很好地吸收冲击能使制品内应力减小。

(3)模具设计 在模具设计过程中应注意以下几个方面的问题。

1)浇口的尺寸和位置。浇口小,保压时间短、封口压力低、内应力较小;浇口设置在制品的厚壁处,则注射压力和保压压力低、内应力小。

2)流道。流道大,则注射压力低、注射时间短、内应力小。

3)模具冷却系统。设计模具的冷却系统时,应保证制品的冷却均匀一致,这样制品的内应力小。

4)顶出系统。顶出装置的顶出面宜大些,可使内应力较小。

5)脱模斜度。模具应具有一定的脱模斜度,使制品脱模顺利,产生的内应力小。

(4)成型工艺条件

1)温度。注射温度对制品内应力影响最大,因热塑性塑料的取向程度随注射温度的提高而减小,所以适当提高注射机的机筒温度,不但可以保证物料塑化良好,各组分分散均匀,而且还可降低收缩率,减小内应力;模具温度升高,制品的冷却速度缓慢,大分子取向程度降低,内应力也会降低。

2)压力。较高的注射压力易产生较大的剪切应力,使大分子的取向程度增大,内应力增大。所以适当降低成型时的注射压力和保压压力,有利于减小制品的取向应力。

3)时间。保压时间长,模内压力由于补压作用而提高,熔体会产生较大的剪切作用,使分子取向程度增加,制品的内应力增加。适当缩短保压时间,有利于减小制品内应力。

4)注射速度。注射速度对制品内应力的影响较之温度和压力等因素的影响要小得多,通常当注射速度较低时,制品易产生熔接痕,取向作用较低;而注射速度过高时,制品表面质量差,且制品内应力也较大,所以最好采用变速注射,即快速充模,低速保压,快速充模可减少熔接痕,低速保压可减小分子取向,这样内外温差也小,制品的内应力较低。

5)热处理。制品的内应力还可通过热处理的方法消除。热处理的实质是使塑料大分子中的链段、链节有一定的活动能力,使冻结的弹性变形得到松弛,取向的分子回到无规状态,同时也使结晶高聚物的结晶完善,从而使制品的内应力减小。

4.内应力的检查方法

内应力的检查方法主要有以下两种。

(1)溶剂浸渍法 溶剂浸渍法是将PS、PC、聚砜、聚苯醛等塑料所注射成型的制品浸入某些溶剂(如苯、四氯化碳、环己烷、乙醇、甲醇等)之中,以制品发生开裂破坏所需的时间来判断应力的大小,时间越长则应力越小。此法简单方便,工厂中普遍采用,但对制品是破坏性的检测。经过溶剂浸泡过的制品即使没有开裂,也不能作为正品使用。

(2)仪器法 常用偏振光检验法,即将制品置于偏振光镜片之间,观察制品表面彩色光带面积,以彩色光带面积的大小来确定制品内应力大小,如果观察到的彩色光带面积大,说明制品内应力大。此法对制品没有破坏性,经过检测的制品照常能用,但需要昂贵的仪器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。