1.注射成型工艺的影响

注射成型是获得所需形状的预成型坯的过程,是整个工艺过程的关键。因为粉末注射成型产品的缺陷大部分都是在注射成型过程中形成的,如裂纹、空洞、分层、粉末与粘结剂分离等,而这些缺陷往往要在脱脂和烧结完成以及注射应力被释放后才能发现。缺陷形成的原因除原料粉末不合格、粘结剂选择不当、注射料混炼不合格等因素外,主要取决于注射成型时的工艺条件,所以控制和优化注射成型工艺参数对于提高产品成品率和材料的利用率至关重要。

注射成型过程包括注射和保压两个阶段,其中涉及的工艺参数主要有温度(机筒温度、喷嘴温度、模具温度)、压力(注射压力、保压压力和背压压力)和时间(注射时间、保压时间和冷却时间)。在实际生产中,由于注射料成分不同,产品形状各异,各项参数也不尽相同。

(1)温度 机筒与喷嘴温度的设定与控制对注射成型制品的质量有重要影响。机筒温度是指机筒表面的加热温度,一般为150~200℃。根据注射料在机筒内的塑化机理,分三段加热:第一段——固体输送段,是靠近进料口的部分,温度要低些,有冷却水冷却,防止物料架桥,保证较高的固体输送效率;第二段——压缩段,是物料处于压缩状态并逐渐熔融的阶段,温度设定比第一段要高出20~25℃;第三段——均化段,是物料全部熔融的阶段,预塑开始时,该段对应于螺杆均化段,在预塑终止后形成计量室储存塑化好的物料。一般来讲,第三段的温度比第二段要高出20~25℃,以保证物料处于熔融状态。

模具温度是指与制品接触的型腔表面的温度,它直接影响到制品在型腔中的冷却速度。对于金属粉末的注射成型,由于物料的热导率比较大,物料很容易冷却,因而模具温度要更高一些,甚至高达140℃。如果模具温度太低,转角处的熔体会过快冷却,容易发生欠注现象;太高则可能使粘结剂失效,引起飞边,而且冷却时间要加长。

一般来说,注射成型温度必须高于粘结剂组分中最高熔点温度,脱模温度必须低于其共结晶温度。

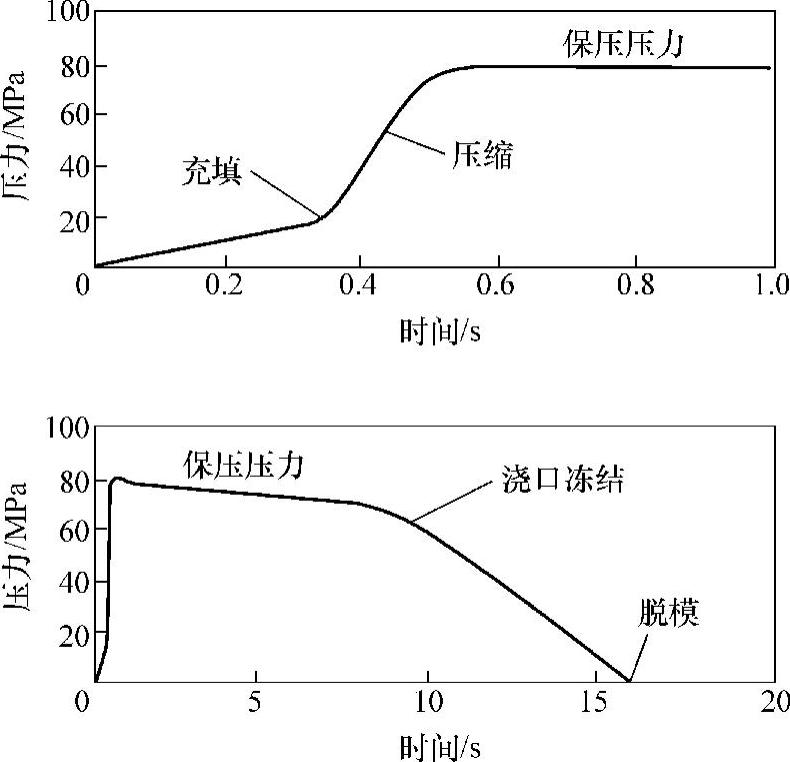

(2)压力 注射成型压力对充模速度影响较大,其上限由产生喷射、坯件粘模、飞边和锁模力决定。注射压力的设定值一般在30~200MPa之间(常用的压力范围为80~120MPa),保压切换点(即注射压力向保压压力的转换点)设置在熔体充满模具的95%~98%时。如果保压压力低,没有足够的压力填实模具来补偿冷却收缩,则制品表面易出现缩孔;反之,保压压力太高,则会阻碍脱模。典型的注射压力曲线如图6-26所示。

图6-26 粉末注射成型的典型压力曲线

(3)时间 成型时间与型腔大小、充模时间和冷却时间有关,短则几秒,长则数分钟。充填时间一般控制在0.5~1.0s,冷却时间与构件壁厚有关。(https://www.xing528.com)

粉末注射成型对工艺条件的控制精度要求比普通塑料注射成型高得多,稍有偏差就有可能导致制品缺陷。要获得理想的充模过程和无缺陷制品,注射工艺参数的合理选择极为重要。

注射成型时难免有一些粘结剂会被吸附在模具表面,一般经过24h生产以后,需要中断生产,对模具(包括所有活动机构,如顶杆、定位销等)进行彻底清洁。

2.脱脂工艺的影响

脱脂过程是PIM最困难和耗时较长的一道工序,是影响制品质量和制造成本的关键步骤。影响脱脂过程的因素主要有气氛、压力和温度。在一定的气氛压力下脱脂,可缩小有机物挥发及分解产生的有效体积,从而减少由于体积膨胀引起的坯体开裂。

目前PIM常采用溶剂脱脂和热脱脂结合的方法。合理设计溶剂脱脂的温度和热脱脂升温速率以及保证脱脂-烧结设备具有良好的温度稳定性和均匀性,可以避免PIM制品在该工序中出现缺陷。大量的研究表明,热脱脂成功与否的关键在于控制脱脂温度,在低温阶段(150~350℃)要低速升温(1℃/min),避免试样产生变形和其他缺陷。

3.烧结工艺的影响

随着烧结温度的提高,体积扩散和界面扩散的作用更加明显。在高温下,由于部分液相的产生,在粉末颗粒间形成烧结颈,物质通过表面张力作用引起的流动或原子扩散迁移进入该区域,使烧结试样致密化。但如果烧结设备和烧结试样内部温度分布不均匀、粉末成分不一致或者烧结过程中液相过多,容易造成试样各向异性收缩,甚至坍塌。虽然通过延长烧结时间、提高烧结温度并在低压条件下可得到接近理论密度的PIM制品,但是延长烧结时间和提高烧结温度也容易造成烧结试样变形、坍塌以及由于晶粒长大而晶界数量减少,致使位错滑移阻力减小,材料性能降低。

烧结气氛一般采用保护气氛、氢气还原气氛和真空烧结等。合理选择烧结气氛不仅可以避免杂质混入烧结试样,保证其物理力学性能,还可以提高粘结剂的热解挥发,减小制品碳含量。通常根据烧结试样不同来选择烧结气氛。

粉末注射成型技术作为一种粉末冶金零件净成型和近致密化的高新技术,在成型复杂形貌的小型零部件方面,相比传统的加工技术,有明显的经济技术优势。但是该技术包含多道工序,工艺参数较多,制品的质量受到各个工艺参数的影响较大,特别是采用该成型技术制备不同组分的材料时,确定各个工艺参数是粉末注射成型技术的一大难点。随着当今科技的发展,各种先进的分析测试技术及模拟软件被用于粉末注射成型工艺研究,为该技术的进步提供了极大的帮助,相信粉末注射成型技术在材料行业中的应用将越来越广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。