1.脱脂方法

脱脂就是采用一定的物理或化学方法,使成型生坯中的粘结剂组元全部脱除的过程。它是粉末注射成型过程中耗时最长的一步,也是最为关键的一个环节。如果脱脂过程控制得不好,很容易出现气泡、破裂、塌陷、变形等缺陷,影响最终产品的力学性能和尺寸精度。另外,许多在混合和注射时产生的缺陷也只有在脱脂后才会被发现,所以脱脂能否顺利完成,对于保证坯体质量、提高制品合格率、减少能耗等至关重要。

由于粘结剂体系的多样化,脱脂的方法也有多种。评价各种脱脂技术最重要的指标是脱脂时间,目前金属粉末注射成型的脱脂时间已由最初的几天缩短到几个小时。另外在脱脂时若能避免液相的生成,则可有效地控制生坯的变形,保证烧结后的尺寸精度。目前脱脂方法基本上可分为热脱脂、溶剂脱脂、虹吸脱脂、水基萃取脱脂、化学催化脱脂和超临界脱脂等。

(1)热脱脂 热脱脂是一种发展较早的脱脂方法,是将成型坯体加热到一定温度,使粘结剂蒸发或者分解生成气体小分子,气体分子通过扩散或渗透方式移动到成型坯体表面。它的原理是基于有机物分子的挥发和裂解。在脱脂初期,坯体内部形成连续空洞。热脱脂适合比较小的精密部件,适合于热脱脂的有机载体通常是石蜡、有机酸和聚烯烃的混合物。

热脱脂过程十分缓慢,对厚壁产品更是如此,因为脱脂时间与制品厚度的平方成正比。为了提高热脱脂效率,根据有机物对微波吸收特性的不同,采用微波加热脱脂,可以大大缩短脱脂时间。

(2)溶剂脱脂 溶剂脱脂也称溶解萃取脱脂,是指用有机溶剂(如丙酮、庚烷、己烷等)溶解注射料中的有机物,随后再将溶剂排除的过程。其特点是溶解过程中坯体内产生连续的孔道,可以大大提高脱脂速率,缩短脱脂时间,同时,由于其中部分聚合物不溶解,脱脂时仍可保持坯体不变形,但它易产生溶胀现象,造成坯体开裂。虽然溶剂脱脂效率高且比较完全,但有机溶剂通常有毒或含有致癌物质,对操作者和环境都会产生不同程度的危害。

(3)虹吸脱脂 虹吸脱脂是将生坯与多孔体接触,利用多孔体的毛细作用进行脱脂,这种脱脂方法提供了附加的支持体,即成型体外的粉末和多孔材料。这样脱脂过程中的变形将会大大减小,而且有机体能均匀一致地被虹吸出坯体。虹吸脱脂特别适用于使用低熔点、低粘度的有机载体体系的低压注射成型体。它的缺点是成本高,不易操作,有机载体粉末附着在金属或陶瓷坯体上难以清除,而且粘结剂体系有限。

(4)水基萃取脱脂 水基萃取脱脂是在溶解萃取脱脂工艺的基础上经过改进而发展起来的一种新型的脱脂方法。脱脂过程分两个阶段进行,首先将坯体浸于水,水溶性的粘结剂通过水的滤取作用而被脱除,然后部分不溶于水的粘结剂可通过加热等其他方法脱除其中的某些聚合物。与传统的热脱脂、溶解萃取脱脂和虹吸脱脂相比,水基萃取脱脂具有脱脂速度快、脱脂过程中裂纹和缺陷形成少,而且烧结后的最终产品性能大幅度提高等优点。同时该方法安全可靠,操作简单,满足环保要求,不会危害操作者的健康。

水基萃取脱脂所用的粘结剂可分为两部分:一部分是水溶性的主粘结剂,目前使用最多的是PEG(聚乙二醇);另一部分是不溶于水的辅助粘结剂。如氧化锆陶瓷注射成型所用的有机粘结剂的组成为61%的聚乙二醇+16%氧化性的高密度聚乙烯+17%聚乙烯醇缩丁醛+6%硬脂酸。聚乙烯醇缩丁醛是聚乙酸乙烯酯、聚乙烯醇和丁醛的三元共聚物,羟基含量为18%~20%,乙酸酯基含量小于25%,不溶于水,不发生溶胀作用,在主粘结剂PEG水溶液脱除时,它起骨架作用来保持坯体的强度。氧化性的高密度聚乙烯与PEG的相容性比一般聚乙烯要好得多,在热水中能保持坯体的强度和尺寸稳定性。而且氧化性的高密度聚乙烯粘度较低,能对聚乙烯醇缩丁醛造成的粘度升高起缓冲作用。硬脂酸能增加陶瓷粉体与有机体的相容性,起降低粘度的作用。

(5)化学催化脱脂 化学催化脱脂是最近发展起来的一种脱脂工艺,最先是由德国的BASF公司发明的。化学催化脱脂的原理是利用一种催化剂把有机载体分子解聚为较小的可挥发的分子,这些分子比其他脱脂过程中的有机载体分子有较高的蒸气压,能迅速地扩散出坯体。

化学催化脱脂所采用的粘结剂体系一般是由聚醛树脂和起稳定作用的添加剂组成。在浓度大于98.5%的气态硝酸蒸气的催化作用下,聚醛类的解聚反应在110~150℃之间快速进行,反应产物是气态甲醛单体。由于该反应是直接的气-固反应,从而避免了热脱脂过程中由于生成液相而导致“生坯”软化,或由于重力、内应力或粘性流动的影响而产生变形等缺陷。催化脱脂从外向内的脱脂机制不产生裂纹和空洞,并且可以得到很高的脱脂速率。催化脱脂过程中,可在脱脂炉中引入高速惰性气流(氨气、氩气、氮气及其混合物)以加速小分子的扩散,调节脱脂速率。但由于催化脱脂中是用硝酸等强酸作催化剂,对炉子结构及操作方式有更高的要求,所以要用特殊结构的脱脂炉。催化脱脂也有其固有的缺点,目前适合于催化脱脂的有机载体体系只有聚醛类,因此有机载体体系的选择受到了很大的限制。

(6)超临界脱脂 超临界脱脂的基本原理是当气体处于超临界状态时,其性能介于液体和气体之间的单一相态,具有和液体相近的密度,粘度虽高于气体但明显低于液体,扩散系数为液体的10~100倍,因此对注射成型坯体有较好的渗透性和较强的溶解能力,能将坯体中的粘结剂提取出来。由于CO2的临界温度比较低(31.1℃),临界压力也不高(7.2MPa),且无毒,无臭,无公害,价格低廉,所以在科研和生产中常使用CO2超临界流体。CO2超临界脱脂不仅脱脂速度快,而且最终产品的性能也最好。使用超临界技术的唯一缺点是涉及高压系统,大规模使用时其工艺过程的技术要求较高,设备成本也较高,但由于它优点甚多,仍受到重视。

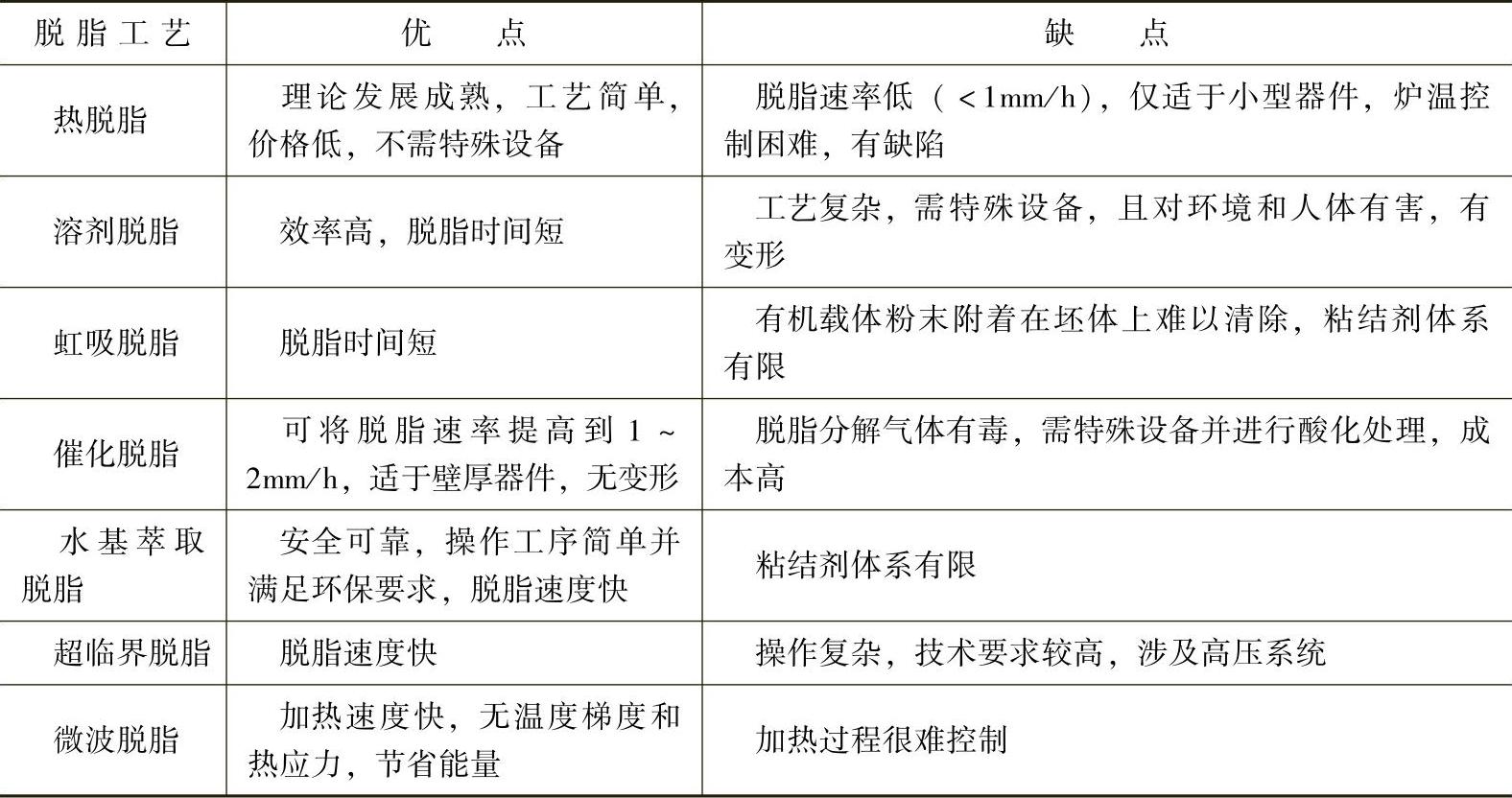

脱脂过程的关键问题是粘结剂的分解和脱除应该由外及里逐渐进行,否则,内部粘结剂分解产生的压力容易导致坯料开裂。去除粘结剂所用的时间与制品厚度的平方成正比,制品越厚,脱脂时间越长。几种常用脱脂工艺的优缺点对比见表6-26。(https://www.xing528.com)

表6-26 几种脱脂工艺的优缺点比较

2.脱脂设备

随着PIM技术的发展,各种粘结剂体系和脱脂方法的开发利用,对脱脂时间和脱脂效率要求的提高,不断有新型的脱脂设备问世。根据各种生产规模的需要和实际的生产情况,可以按照脱脂的方法将其分为热脱脂炉,溶剂脱脂炉、虹吸脱脂炉、催化脱脂炉;也可以根据设备的工作方式,把脱脂设备分为批料式催化脱脂炉和连续式脱脂-烧结一体炉。

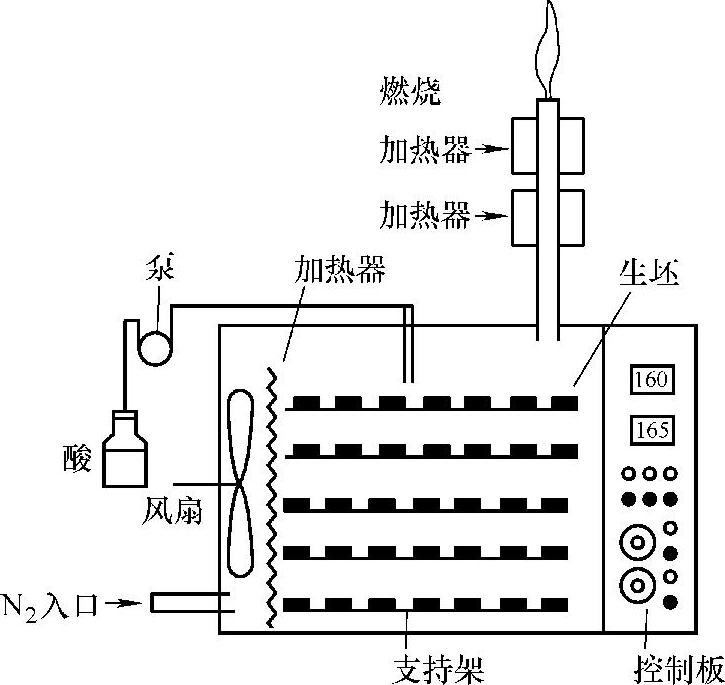

(1)批料式催化脱脂炉 德国的克莱默(CREMER)公司基于聚醛树脂脱脂新工艺开发研制的批料式催化脱脂炉包括一台批料式脱脂炉和一台炉床提升式烧结炉。批料式脱脂炉包括炉体、注酸装置、废气烧除装置及相应的控制机构,其脱脂原理如图6-23所示,将金属注射成型型坯放在脱脂炉的预加热区的N2气氛下加热至86℃后移入催化脱脂区初步脱脂,通过清洁室再在烧结炉的第一加热区脱除残余的粘结剂。随后可在氮气、氢气、氩气、分解氨等气氛的作用下进行烧结。该设备工作温度120~140℃,脱脂周期6h,使用硝酸或草酸作催化剂。

图6-23 批料式催化脱脂炉工作原理

炉床提升式烧结炉被视为纯批料炉向连续炉的一个过渡。加热室进料前保持在300℃,通过控制机构旋转炉床,可获得均匀的温度分布。加热元件是钼丝,最高烧结温度达1650℃。脱脂烧结是在保护气氛下进行的,产生的废气在炉顶烧除。烧结之后,零件在加热室内自然冷却至800℃,然后炉床降下进入冷却室,降到约60℃时出料,开始下一循环。此炉装料室为30L,非常适合注射成型小零件的小批量生产工作。

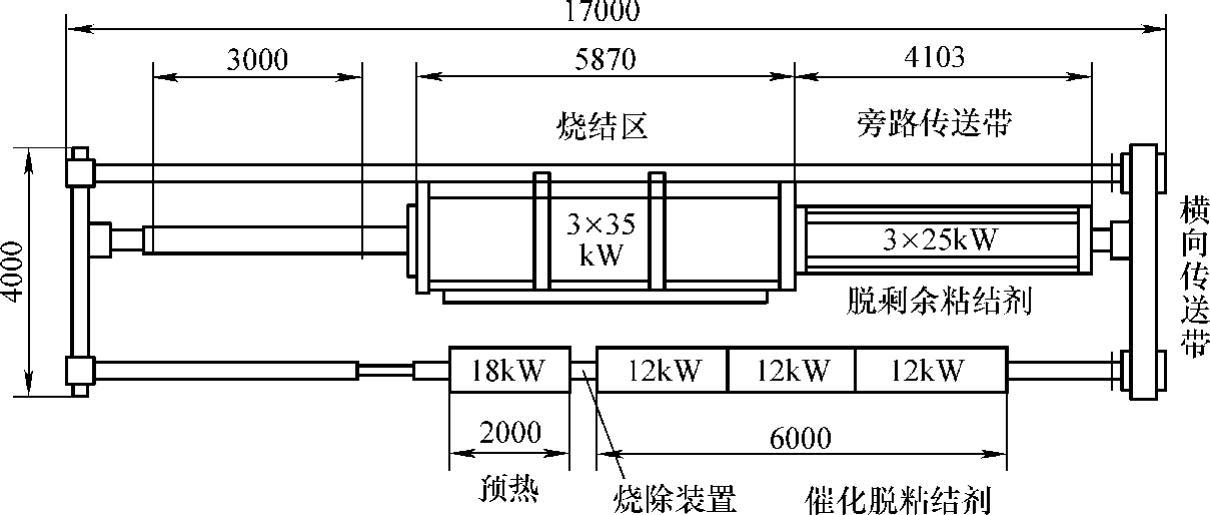

图6-24 MIM-MASTER烧结系统

(2)连续式脱脂-烧结一体炉 为了实现脱除剩余粘结剂和烧结工序之间全连续操作,德国Cremer公司开发出了MIM-MASTER烧结系统,即连续式脱脂-烧结炉,如图6-24所示。此系统由一台连续催化脱脂炉和一台连续烧结炉及附属装置组成。附属装置包括废气烧除、气体对流干燥装置、旁路运输带、注酸系统、电气控制柜和全过程控制(PTC)系统等。PIM型坯在惰性或还原性气氛中完成脱除剩余粘结剂、预烧结和烧结过程。当PIM零件出炉后,料舟自动送入回送装置,由人工取下已处理过的零件,并将待处理的零件装上料舟,送入脱脂炉,从而实现连续工业化生产。

(3)真空热脱脂炉 对于石蜡基粘结剂体系来说,热脱脂是最常用的,也是最重要的脱脂方法。湖南英捷高科技有限公司自行研制的真空脱脂炉可适用于金属和陶瓷粉末制品烧结前的脱脂和预烧结。该真空脱脂炉由炉体、捕集系统、真空系统、充气系统、外循环冷却系统、电气控制系统等部分组成。炉体采用高温电热合金带作为发热材料,额定工作炉温为950℃,最高试验炉温1100℃,额定工作压力可达1Pa,充气压力(绝对压力)为0.15MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。