1.注射机

PIM技术与塑料注射成型技术最大的相同点就是注射成型工序及其设备,即PIM技术可借用普通注射机(或对其加以技术改造)来进行金属粉末和粘结剂注射料的注射成型。随着新型注射工艺的不断发展,相应的注射设备不断涌现,如双回路注射机、双模板注射机,无拉杆注射机、全自动注射机、电磁动态注射机等。其中双模板注射机把塑化和注射分开,由挤出机塑化,柱塞注射,故其稳定均匀,计量准确。双模板、无拉杆注射机大大简化了注射机的锁模系统。全电动注射机以电动机械驱动结构代替液压动力传动系统,提高了扭矩,其传动速度和行程控制准确,具有很大的应用前景。电磁动态注射机将电磁场引起的机械振动场引入聚合物塑化计量、注射、充模和保压的全过程,在振动场的作用下,流体的流动性提高,注射压力降低,制品内应力减小,提高了塑化效果、制品质量和成型坯的尺寸精度,减少了缺陷的产生,为后续工序做好了组织结构和尺寸精度上的准备和保证。由于螺杆式注射机的注射参数能得到准确的控制,所以在PIM生产中被广泛应用。如通过对螺杆几何形状进行精心设计和特殊的表面涂覆可以有效地提高螺杆的耐磨性;通过多个分布均匀的加热器来控制机筒温度,单独控制注射压力和保压压力;通过液压定时或流量控制阀来控制螺杆的速度;通过反馈调节装置能准确地控制注射周期、螺杆前进时间以及闭模时间等。通过微处理器实现对压力,不同的注射行程、速度、回转次数以及输入能量的监测和在线控制,可进一步优化工艺参数,减少产品在注射过程中产生的缺陷,提高产品的精度和性能。

2.成型模具

粉末注射成型理论上可以采用普通注射机和模具进行。但是由于材料的特殊性,即粉末与聚合物粘结剂混合料的导热性比塑料高,而流动性比塑料差,故用于粉末注射成型的模具也具有特殊的要求。

(1)浇口 浇口的设计与普通注射成型的设置原则相同,即应该保证型腔的均匀充填和压力损失尽可能低。

(2)流道 流道尺寸应适当放大,流道尽可能短且圆,从而降低压力损失。

(3)排气 型腔应有很好的排气口。除设专用的排气口外,还可通过分型面和推杆的缝隙排气。

(4)顶出 由于注射得到的坯料强度不高,脆性较大,顶出杆不能太少,尺寸不能太小,尽量使推出过程平稳,否则容易损坏制品。

(5)脱模 为了便于脱模,模具表面尽可能光滑,脱模斜度约为1°~3°。

(6)模具温度调节 模具温度控制要求比较精确(型腔内的温差不超过±1.5℃),除了合理布置冷却通道,采用冷却液冷却外,在某些部位(特别是制品的转角处)常常要设置局部加热。(https://www.xing528.com)

3.注射成型工艺过程

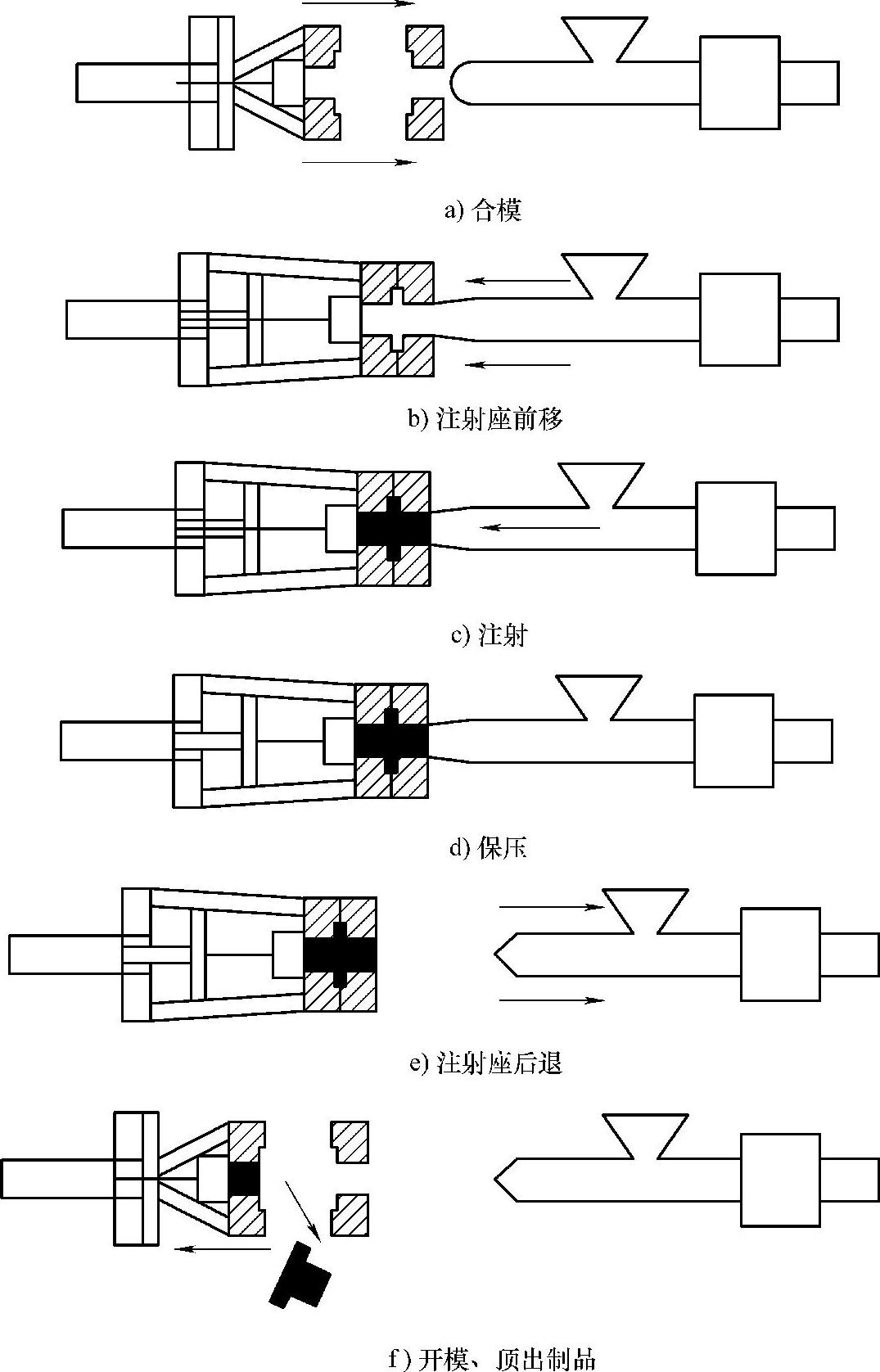

注射成型是PIM技术的主体工序,其工艺过程如图6-22所示。

图6-22 注射成型工艺过程示意图

注射成型是整个PIM工艺过程的关键工序,如果控制不当就会使产品形成很多缺陷,如裂纹、孔隙、焊缝、分层、粉末和粘结剂分离等,而这些缺陷直到脱脂和烧结后才能被发现,所以控制和优化注射温度、模具温度、注射压力、保压时间等成型参数对减少生坯质量波动,防止注射料中各组分的分离和偏析,提高产品成品率和材料的利用率至关重要。

注射过程是指把计量室中预塑好的注射料熔体注入到模具型腔的过程,也就是注射料熔体经过喷嘴、流道和浇口向型腔流动的过程。从工艺流程上看可分为两个阶段:注射阶段和保压阶段,这两个阶段虽都属于熔体流动过程,但流动条件却有较大区别。

注射阶段是从螺杆推进熔体开始到熔体充满型腔为止。此时,螺杆头部对熔体所施加的压力(即注射压力)和螺杆推进熔体的速度(即注射速度)是注射成型的关键参数。在注射阶段,必须建立足够的速度和压力才能确保熔体充满型腔。注射压力过低,会导致型腔压力不足,熔体不能充满型腔;反之,如果注射压力过高,则会造成制品溢边、胀模等不良现象。

保压阶段是从熔体充满型腔开始到浇口冻封为止。注射阶段完成后,必须继续保持注射压力,维持熔体的补缩流动,一直持续到浇口冻封为止。因此保压阶段在保压压力的作用下,型腔中的熔体将得到冷却补缩和进一步的压缩和增密。如果保压压力不足,则会导致型腔压力过低。保压时间影响熔体的倒流,保压时间越短,型腔压力降低得越快,最终使型腔压力越低。研究表明,高保压压力(≥70MPa)和长保压时间对于成型坯体的性质和表面质量均更为有利。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。