1.粉末选择

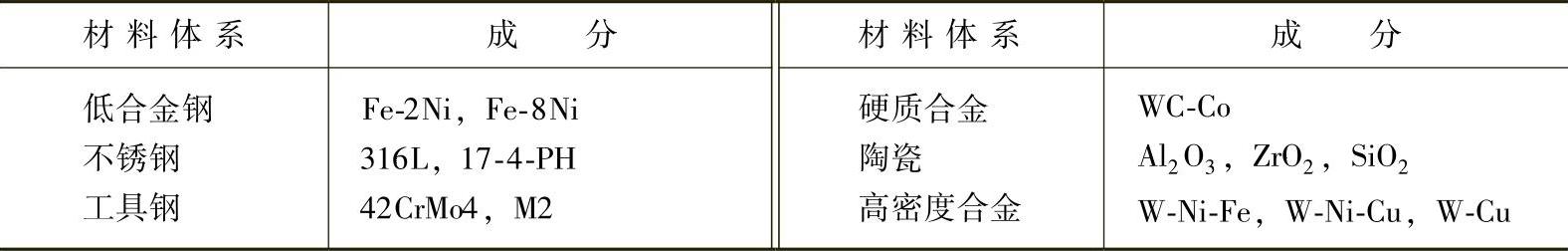

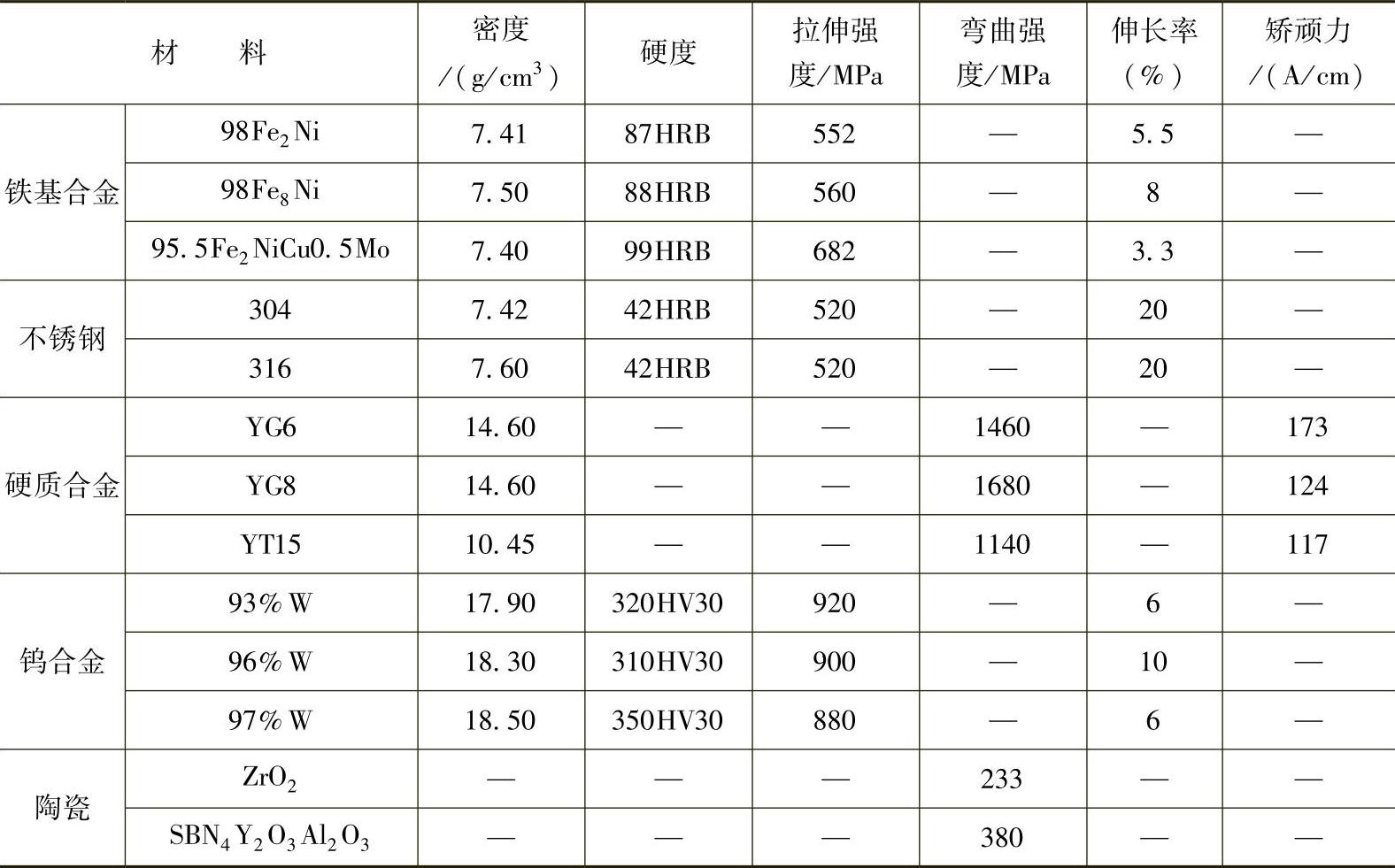

理论上,所有市场上可以烧结的粉末都可以用于粉末注射成型。常用的粉末有Fe合金、Fe-Ni合金、不锈钢、Kovar合金、W合金、钛合金、Stellite Si-Fe合金、镍基合金、硬质合金、永磁合金及氧化铝、氮化硅、氧化锆等陶瓷材料。常见的粉末材质见表6-21。各种成型材料的基本性能见表6-22。

表6-21 粉末注射成型常用材质

表6-22 几种典型的粉末注射成型材料的基本性能

PIM工艺对粉末原料的要求一般较高,粉末的选择要有利于各个工艺环节,而这些要求往往是相互矛盾的。通常用于注射成型的粉末粒径为:碳化物<1μm,氧化物<3μm,金属<30μm,瓷粉<45μm。若粉末颗粒太大,会造成设备的磨损和制品被设备磨损物所污染。在选择粉末时,首先应考虑以下要求:

1)不需要太多的聚合物就具有很好的注射成型流动性。

2)烧结活性高(可以在较低温度下烧结)。

3)收缩率恒定。

较小的粉末颗粒有利于预制坯在脱除粘结剂时保持一定的强度和在烧结时的致密化。较窄或较宽的粒度分布易于注射成型,且较宽粒度分布的粉末所需的粘结剂用量少,经注射成型得到的预制坯烧结性好,烧结尺寸变化小。为了保证注射预制坯的形状尺寸,要求粉末颗粒的形状为近球形。

此外,粉末的含水率、比表面积也会影响产品的质量。含水率太高,影响粉末与粘结剂的粘接,在注射时容易导致粉末与粘结剂分离。这种分离将引起制品的内应力,从而易出现废品;粉末的比表面积既影响粉末与粘结剂的接触,也影响粉末的烧结活性。

2.粘结剂体系的选择

粘结剂的作用是粘接金属或陶瓷粉末颗粒,使混合料在注射机机筒中加热时具有流变性和润滑性。另外,粘结剂能够在注射成型后和脱脂期间起到维持坯体形状的作用。因此粘结剂是粉末的载体,在粉末注射成型技术中起着相当关键的作用,粘结剂的设计与制备是PIM技术的核心,其加入与脱除是PIM的关键技术。

粘结剂应具有流动性好、注射坯保形性好以及易于脱除、无污染、无毒性和成本合理等特点。粘结剂通常是由低分子组分与高分子组分加一些必要的添加剂构成。低分子组分粘度小、流动性好,易于脱除;高分子组分粘度大、强度高,有利于注射坯的保形。

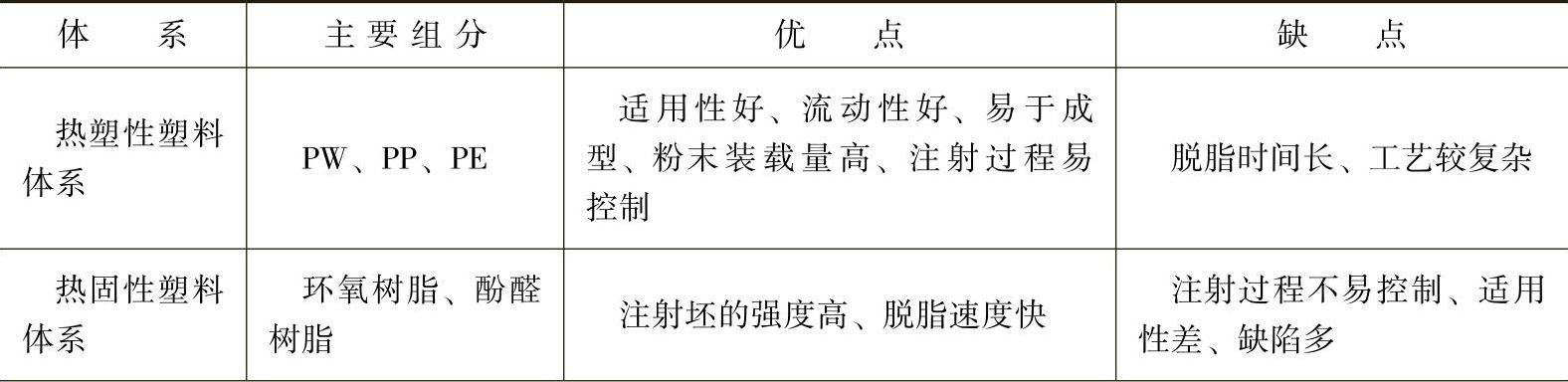

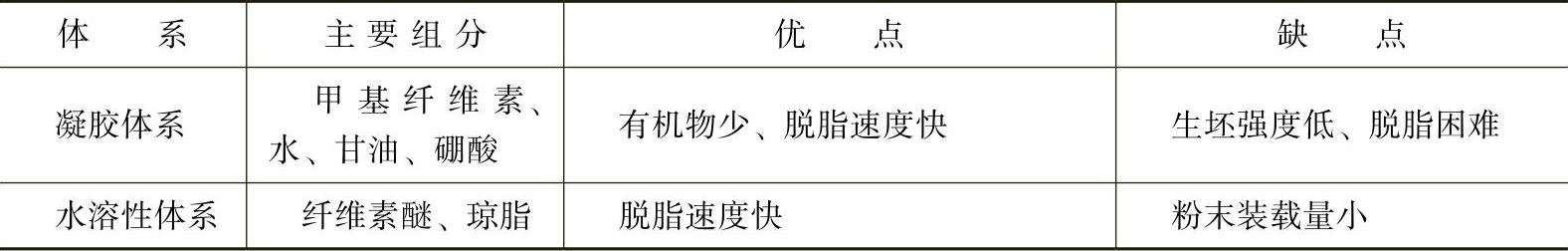

不同的材料体系所需求的粘结剂体系不同,根据粘结剂主要组分和性质不同,粘结剂体系可大致分为热固性塑料体系、热塑性塑料体系、水溶性体系等。最常用的是热塑性塑料体系。

(1)热固性塑料体系 热固性塑料体系就是在粘结剂系统里引入了热固性聚合物,加热形成网状结构,冷却后变得永久干脆。此类聚合物很多,常见的有酚醛树脂和环氧树脂等,其优点是在脱脂过程中能减少成型坯体的变形以及提供反应烧结所需的大量的碳;缺点是流动性和成型性差,混料困难,脱脂时间长。如美国福特公司反应烧结SiC陶瓷粉未的注射成型就采用47%(体积分数)的酚糖醛-酚甲醛热固性共聚物为粘结剂,其他组分为SiC(粉)47%(体积分数),石墨5%(体积分数),硬脂酸锌1%(体积分数)。

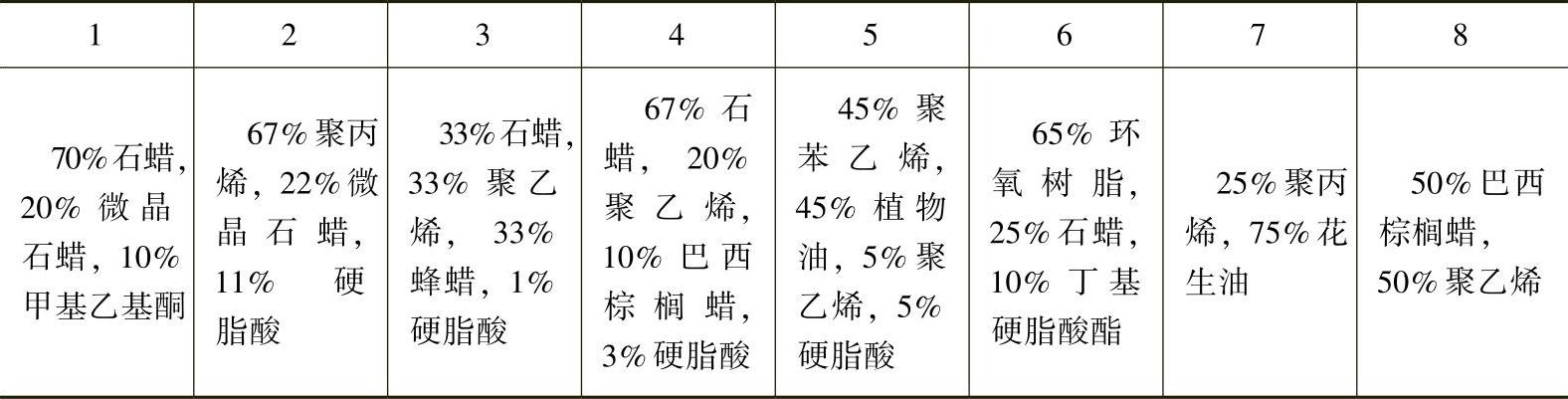

(2)热塑性塑料体系 热塑性塑料体系是在粘结剂系统里引入了热塑性聚合物,加热时热塑性聚合物在链长方向上以单一基团重复排列而不交叉。其粘度可根据聚合物相对分子质量的大小、分布以及成型温度来调节。此类聚合物比较常见,主要有石蜡(PW)、聚乙烯(PE)、聚丙烯(PP)、无规聚丙烯(APP)、聚苯乙烯(PS)、聚甲基丙烯酸甲酯(PMMA)、乙烯醋酸乙烯酯共聚物(EVA)、乙烯丙烯酸乙酯共聚物(EEA)等。在该体系中为了提高粉末装载量,一般引入增塑剂、润湿剂和表面活性剂,如邻苯二甲酸二丁酯、邻苯二甲酸二乙酯、邻苯二甲酸二辛酯、硬脂酸、辛酸、微晶石蜡、钛酸酯、硅烷等。由于热塑性粘结剂体系流动性较好,并能通过选择其相对分子质量的大小及分布来调节脱脂阶段的热降解性,故得到广泛应用,成为目前的主流品种,如PE粘结剂的典型成分为66%石蜡+33%PE+1%硬脂酸(质量分数)。

(3)水溶性体系 水溶性粘接体系是从固态聚合物溶液(SPS)体系中发展起来的粘结剂,主要由低相对分子质量的固态结晶化学物质构成,再加入少量聚合物。结晶化学物质受热时熔化,并将聚合物溶解,在其重结晶温度下溶液变成固态。通过调整聚合物的含量,可以自由调整SPS的粘度和强度。SPS的最大优点是可以用溶剂(包括水)选择性溶解化学物质,但在溶剂中溶解时易产生溶胀现象,造成坯体开裂。此类粘结剂主要有纤维素醚粘结剂、琼脂基粘结剂等,如76%PEO+23%PEW+1%SA粘结剂体系,其脱脂工艺为:20℃下用水洗60~70min,浸出大部分PEO,然后再进行热脱脂。

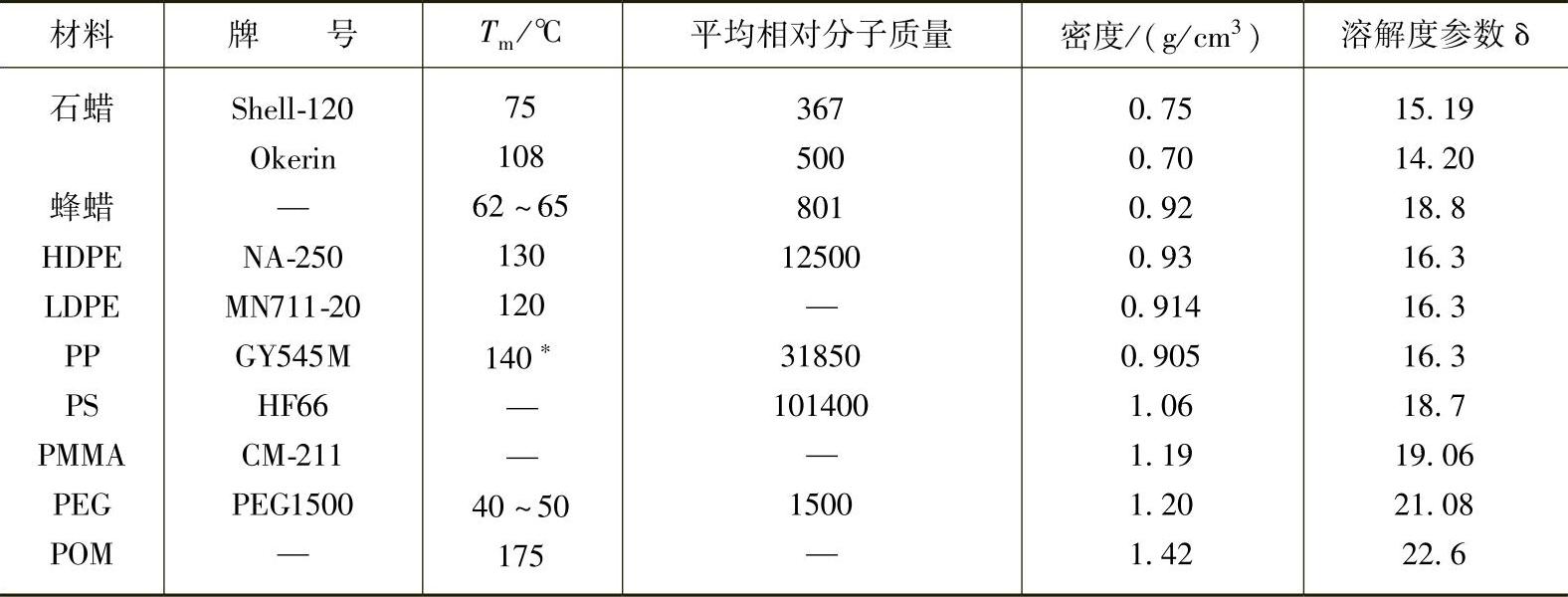

表6-23和表6-24分别列出了常用的粘结剂体系和各组分的性能。表6-25为各种粘结剂体系的优缺点比较。

表6-23 几种典型的粘结剂体系

表6-24 典型粘结剂组分的性能(https://www.xing528.com)

注:∗等规PP的熔点应为176℃,此处的PP可能是共聚物或共混物。

表6-25 各种粘结剂体系的优缺点比较

(续)

热塑性的石蜡-聚烯烃粘结剂体系具有流变性较好、注射工艺范围宽等优点,并已被广泛应用。但因石蜡相变收缩大,注射和脱脂时会产生很大的内应力,因此只适宜注射小尺寸制件,而且对于该粘结剂体系的脱除一般采用热脱脂方法,脱脂速率相对较低。

以油基有机粘结剂制成的生坯强度低,保形性差,但其优点也很明显,在注射及冷却阶段无相变和收缩,并易溶于有机溶剂,适宜溶剂脱脂,从而可提高整个脱脂过程的速度。但溶剂脱脂所用的溶剂危害操作者健康,污染环境,不符合环保要求。

目前比较先进的粘结剂是聚醛树脂和水溶性粘结剂。德国BASF公司于1996年独立开发出一种由蜡和聚醛聚合物组成的新型粘结剂,它不但能使生坯强度提高,而且可将热脱脂的时间从过去的几天缩短到2.5h。其重要成分聚醛聚合物能在一种气态催化剂(硝酸、草酸)的作用下很容易地分解成单体成分的甲醛(催化脱脂),聚合物直接由固态反应转化为气态,不产生液相,故不会使坯体因液相生成而产生缺陷,同时脱脂速度快,能连续地规模生产。但该生产系统设备昂贵,产生的甲醛污染环境。

水溶性粘结剂也是粘结剂发展的另一个新趋势,其主要优点是成本低、脱脂时间短、效率高。含水基粘结剂的注射混合料在制备较大尺寸零件时可采取先水基萃取脱脂,后热脱脂的组合脱脂工艺,以缩短脱脂时间,提高脱脂后坯体的尺寸精度。

3.配料(捏合)

(1)配料方式 配料是将粉末与粘结剂进行混合制备成可用于注射成型的粒料的过程,是PIM工艺的重要工序。混合料的均匀程度直接影响其流动性,因而影响注射成型工艺参数,以至影响最终材料的密度及其他性能。实际上,从塑料加工的角度看,这一过程实际上就是塑料的制备过程。因此将粉末配制成为注射成型的原料,实际上就是高填充的塑料。配料要考虑相互矛盾的两个方面:从注射加工来说,材料必须具备比较好的流动性,因此填充料越少越好;从最终制品的要求来说,则希望聚合物越少越好。对于氧化铝粉末,粘结剂的质量分数约15%;对不锈钢粉末,粘结剂质量分数约6%。如此大的含量差别主要是由于氧化铝粉和不锈钢粉的密度不同。以体积计算,粉末至少应占65%,显然粉末所占体积越大,烧结时的体积收缩越小。

配料方式一般有以下3种:

1)熔态混合。将热塑性粘结剂放入有温度控制的混合器内,加热至熔融状态,然后按比例将经过合批的粉末原料放入熔融的粘结剂中充分地搅拌混合,直到获得非常均匀的类似牙膏状的混合料。

2)溶剂混合。在室温下先将热塑性树脂和石蜡组成的粘结剂溶解在挥发性溶剂中,形成塑料溶胶物,然后用搅拌器与粉末原料混合,使粘结剂随着溶剂的蒸发均匀地沉积在金属粉末颗粒上。

3)挤压连续混合。使用双螺旋挤压式切向混料器,它可以连续地搅拌和混合,混合料具有理想的流变特性,适合于中批量的生产。

(2)配料设备 制备组织均匀、流动性优良的注射料是PIM工艺成功的关键,因此必须使用高效率的混合设备,保证混合料均匀一致,无团聚,不改变化学成分,不产生后续工艺无法消除的缺陷。目前广泛采用的混合设备有双螺杆挤出机、双行星混料机、单螺杆挤出机、活塞挤压机、双偏心轮混料器、Z形叶轮混料器。

双螺杆挤出机由两根相互啮合且旋转方向相反的锥形螺杆组成,采用高温液压泵恒温加热,可使混合料沿加热的机筒形成均匀而薄的圆筒状产品。高温停留时间短,可防止两相分离及粘结剂与金属粉末的化学反应。剪切速率高,混合料均匀,各向同性,是实验室最常用的也是最成功的混料机,但设计制造成本高。

双行星混料机由两个相互垂直做行星运动的转子组成,由高温液压泵加热,通过热电偶传感器控制加热温度,加热均匀、快速且准确。装填容积可按比例扩大,清理方便,主要应用于粘结剂和金属粉末的最初高精度混炼。双行星混料机能够实现生产成本、生产能力和混合质量三者的最优化,广泛应用于PIM工业生产中。但对于亚微米级的细粉末来说,双行星混料机很难得到均匀的混合料。

Z型叶轮混料器为卧式结构,核心部件为一对Z型叶片,主要有拌缸,拌桨,加热棒组成。拌桨通过浸泡在夹套内的导热油中的加热棒加热,热效高,耐腐蚀,能保证原料的化学性能。

密炼机适用于金属粉末与粘结剂的密炼。密炼机螺旋形转子是20Cr 13不锈钢铸件,硬度高,耐磨,耐腐蚀。通过特制的扭矩传感器装置、扭矩测试记录仪和物料温度记录仪,可记录密炼过程中物料温度、扭矩的变化情况,并能反映密炼过程中电流、速度等参数。输出轴转速可在20~80r/min范围内平滑调节,效率高,可满足不同材料不同配方的配料要求,能产生0.1~0.25MPa的压力并在此压力下进行捏合、搅拌和剪切,从而获得较好且均匀的组织,较高的生产率和良好的工作环境。

目前市场上也有混合好的、可供注射成型用的粒料,例如BASF公司的粉末注射成型料(Catamold)在欧洲市场就占有一定的市场份额,有的粉末生产企业也进入配料领域直接供应粉末注射料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。