1.注射工艺过程

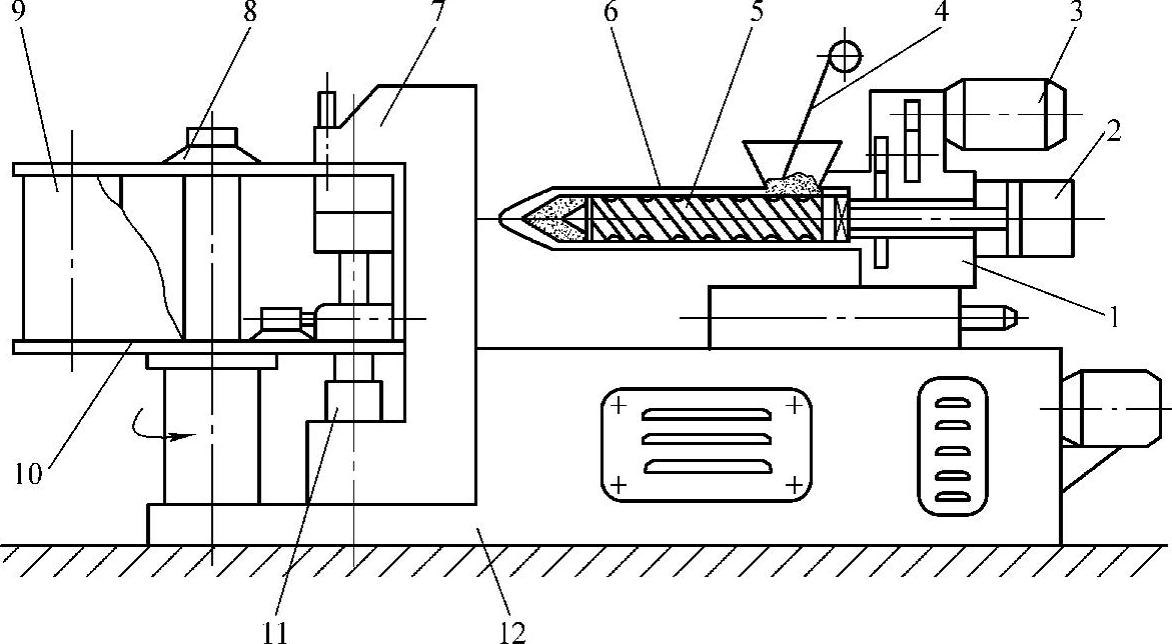

橡胶注射成型一般经过预热、塑化、注射、保压、硫化、出模等几个过程,这与塑料注射成型工艺相似。现以六模胶鞋注射机工作过程为例加以说明(如图6-9所示)。

图6-9 国产卧式六模胶鞋注射机示意图

1—注射座 2—注胶液压缸 3—螺杆驱动装置 4—带状胶料 5—螺杆 6—机筒 7—夹紧机构 8—旋转供应阀 9—模型 10—转盘 11—液压锁模缸 12—机座

(1)喂料塑化 先将预先混炼好的胶料(通常加工成带状或粒状)经料斗送入机筒6;在螺杆5的旋转作用下,胶料沿螺槽推向机筒前端,此时螺杆本身在胶料的反作用下沿机筒后退,而胶料在沿螺槽前进过程中,由于剧烈搅拌而变形,加上机筒外部加热,温度很快升高,可塑性增加;由于螺杆在后退时受到注胶液压缸2的反压力,且螺杆本身具有一定的压缩比,胶料受到强大的挤压作用而排出残留的空气,并变得十分致密。

(2)注射保压 当胶料到达机筒前端后,整个注射部位连同注射座1、螺杆驱动机构3一起前移,使机筒前端的喷嘴与模具的浇口接触,然后注胶液压缸推动螺杆进行注胶,胶料经喷嘴注入模具型腔,当型腔中充满胶料后,注射完毕。继续保压一定时间,以保证胶料密实,压力均匀,并通过分子链松弛,消除内应力。

(3)硫化出模 在保压过程中,胶料在高温下渐渐转入硫化阶段,此时注射座后移,螺杆又开始旋转进料,而转盘10转动一个工位,使注满胶料的模具移出夹紧机构7继续硫化,直至出模。与此同时,已经取出制品而需要注胶的空模具,则转入夹紧机构中进行另一次注胶,如此周而复始,循环不息地连续生产。

2.热压硫化(https://www.xing528.com)

在橡胶注射成型的整个过程中,胶料主要经历了塑化注射和热压硫化两个阶段。注射阶段中胶料粘度下降,流动性增加;热压硫化阶段中胶料通过交联而硬化,在这两个阶段中,温度条件相当重要。

胶料通过喷嘴、流道、浇口等注入硫化模具之后,便进入热压硫化阶段。当胶料通过狭小的喷嘴时,由于摩擦生热,料温升到120℃以上,再继续加热到180~220℃的高温,就可以使制品在很短的时间内完成硫化。注射硫化的最大特点是内层和外层胶料的温度比较均匀一致,从而保证了产品的质量,提供了高温快速硫化的必要前提。下面我们将注射工艺和普通模压工艺的加热硫化过程进行对比分析。

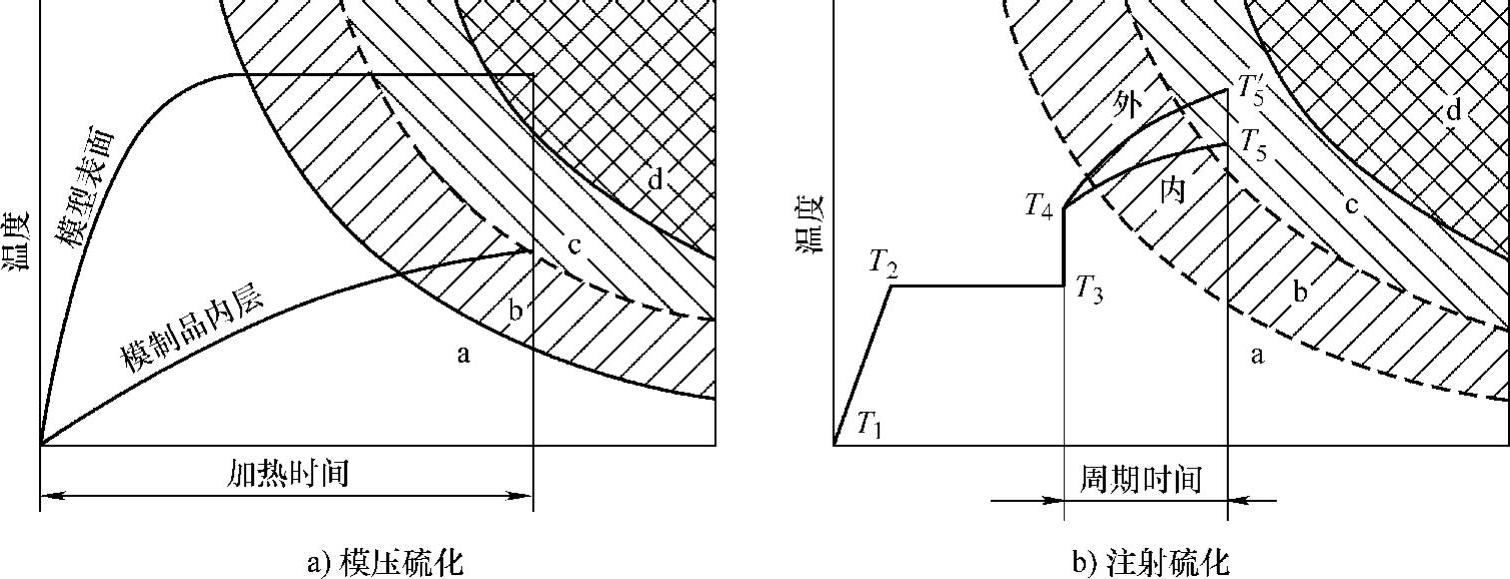

胶料加热硫化随时间的变化过程大致可以划分为四个阶段:a.预热阶段(胶料硫化前的整个升温阶段);b.欠硫阶段(胶料开始硫化,交联度随时间而增加阶段);c.最佳硫化阶段(硫化一定时间后进入正硫化时间,此阶段硫化胶物理力学性能最好);d.过硫阶段(硫化时间过长,有降解现象产生)。如图6-10所示为两种工艺胶料硫化时的温度变化曲线。

从图6-10可知,要获得最佳的硫化性能,内、外层胶料都应处在c阶段,即正硫化阶段。在模压工艺中(图6-10a),外层胶料的温度上升很快,但由于胶料的导热性较差,胶层内部的温度上升较慢,这样内外层胶料始终存在温差,往往外层胶已到c阶段末期,内层胶尚处在欠硫的b阶段,而当内层胶进入c阶段,外层胶已进入过硫的d阶段,这样内外层胶的加热时间始终不能协调,致使产品质量下降。

注射工艺的情况就完全不同,如图6-10b所示,胶料在机筒中塑化时,温度很快就从T1升高到规定的塑化温度T2。由于机筒的温度基本保持不变,胶料在机筒中停留时的温度不变,即T3=T2,当胶料通过喷嘴进入模具型腔的瞬间,由于巨大的摩擦热,料温骤升到T4,这时T4的温度已非常接近硫化温度,胶料进入型腔后进一步被加热,在很短的时间内就进入硫化阶段,此时虽然内外层胶料温度稍有差异,但毕竟很小,它们几乎同时进入最佳硫化阶段c中的T5和T5′。在整个硫化周期中,仅经历了由T4升至T5及T5′的过程,大大缩短了硫化时间。而T1~T4是在硫化前的塑化、注射阶段完成的,在此阶段提供了胶料内外层温度均匀一致的条件,创造了高速硫化的可能性。因此注射工艺过程不仅生产效率高,而且产品质量也好。

图6-10 胶料硫化过程的温度变化曲线

T1~T2:胶料在机筒内塑化预热升温阶段;T2~T3:胶料停留于机筒内的保温阶段;T3~T4:注射阶段的升温过程;T4~T5:制品内层吸热升温过程;T4~T5′:制品表面吸热升温过程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。