1.注射机

注射机是橡胶注射成型中的主要设备,其结构组成及工作原理与塑料注射机基本相同,但是根据橡胶加工的特点,橡胶注射成型设备有其特殊性。

橡胶注射机的加热冷却装置的作用是保证机筒和模具型腔中的胶料达到注射和硫化所要求的温度。由于胶料塑化温度较低,为防止胶料在机筒中停留时间过长而焦烧,通常机筒(夹套式)用水和油作为加热介质,而注射模则用电或蒸汽加热。

模型系统是橡胶注射成型设备的重要组成部分,包括模台、模具和合模装置,它对制品的生产效率、外观、质量和胶料消耗量等有重要的影响。

注射机的模台是供硫化模具进行合模、注射、硫化、开模等操作用的。单模台注射机的模台是固定的;多模台注射机的模台则有多种形式,一种是模台安装在转盘上,注射装置固定,一种是模台固定,扇形地排列在注射装置的前方,注射装置定向旋转注胶。另外,在模台固定的情况下如果模具很多,硫化时间又较长时,可以平行分列于注射装置的两侧,注射装置沿轨道前进,注完一排之后,再注另一排。

单模台注射机在硫化和脱模阶段时停止运转,所以效率不高,适合于小部件产品和硫化速度非常快的产品。多模台注射机则可做到连续注射、硫化和脱模,尤其适合于用胶量大、硫化时间长、脱模时间长、有金属骨架的制品。柱塞式注射机一般为2~4个模台,耐移动螺杆式注射机由于胶料预塑化较好,可以有较多的模台,一般有10个以上。

模台数可根据合模周期(包括闭模、注射、硫化、开模、脱模等操作时间)和注射周期(包括喷嘴位置对准、注射、持续保压、胶料塑化等操作时间)来计算,即模台数=合模周期/注射周期。

喷嘴是注射机的重要部件,它对注射机的许多工艺参数有着直接或间接的影响。减小喷嘴直径,会加强胶料的剪切、节流作用,使生热量增大,胶料的温度升高,同时注射时间延长,这样就有充模焦烧的危险。反之,增大喷嘴直径,注射时间减少,注射温度下降,焦烧危险性减少了,但需要增加硫化时间。因此要合理地选择喷嘴直径,以获得较高而又安全的注射温度和较短的注射时间。通常喷嘴直径可在2~10mm范围内选择,其中以2~6mm为佳。

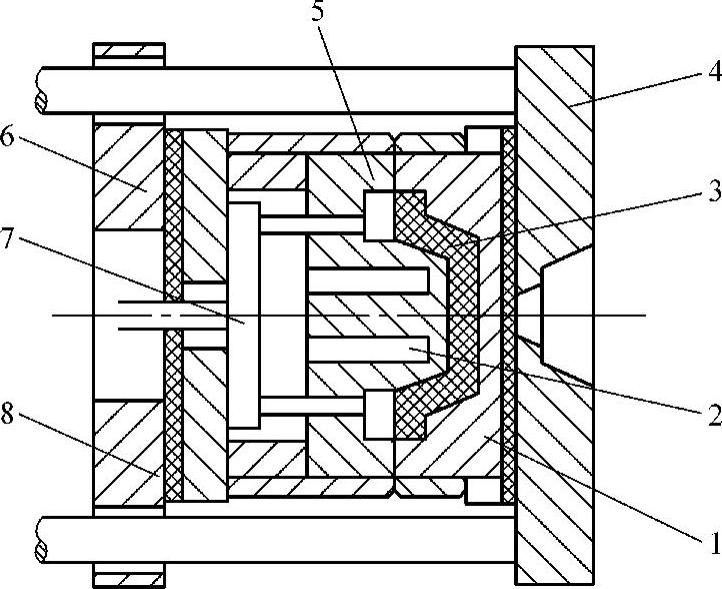

2.注射成型模具注射模是橡胶注射成型中的硫化定型工具,具有自动化程度高,溢边少,产品质量好,生产效率高等一系列优点,但结构比较复杂。图6-8为一简单注射模典型结构示意图,主要由定模和动模两大部分组成,定模1和动模5分别装夹在合模机构的定模板4和动模板6上。胶料从注射机喷嘴喷出经定模部分的注胶道进入型腔,动模部分随动模板完成开闭动作。多数注射模都有自动顶出装置7,它能在硫化后将制品从模具中自动脱出。另外,在型腔周围安有蒸汽管或开设加热棒孔道2,以满足加热硫化的需要。(https://www.xing528.com)

图6-8 橡胶注射模具结构示意图

1—定模 2—加热孔 3—橡胶制品 4—定模板 5—动模 6—动模板 7—顶出装置 8—绝热扳

橡胶注射模的结构设计与塑料注射模基本相似。从工艺的角度来看,注胶系统的设计具有十分重要的意义,它的作用是将塑化好的胶料平稳而迅速地注入型腔,并将压力均匀而充分地传到胶料各部。

注胶系统主要包括主流道、分流道、浇口和冷料井,主流道与分流道要配置适当。一方面要使胶料顺利地充满型腔各处,不产生旋涡和紊流,并使型腔内的气体顺利排出;另一方面,注胶系统应尽量减少弯折,缩短流程,以减少充模时间和胶料损失。同时还要充分利用胶料在主流道和分流道中流动时所产生的热量,以利于快速硫化。

关于模具型腔数量问题,由于喷嘴面积和注射面积有一定的限制以及注射时间短而硫化温度高,大型制品都采用单腔模或双腔模,小制品可适当增加型腔数量,然而型腔数量增多,会增加脱模困难,废品率增高。因此在增加型腔数量的同时,必须改进胶料的流动性。

另外橡胶注射模要经受高温(有时240℃以上)和高压(至少100MPa),因此需要用特殊的钢材制作。同时,为了控制废边胶量,模具的加工精度很高,所以造价很高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。