结构发泡成型属于化学发泡法,它是注射成型工艺技术中的一次革命。它保留了传统注射成型工艺的许多优点,又避免了传统注射工艺中遇到的一些问题,如制品强度不够、生产周期太长、模塑率低等。另外,采用结构发泡技术还可成型大型复杂制品,使用低成本模具,多型腔可同时操作,从而降低了制品生产成本。结构发泡材料是一种具有致密表层的连体发泡材料,是省材、节能、用作工程结构件的理想材料。结构发泡制品具有高刚度、质量轻(密度在0.1~0.6g/cm3,比不发泡制品降低20%~25%左右)、尺寸稳定性好、内应力小、不易变形、表面光滑平整、可减少加强筋、表面致密、可以进行表面处理等特点。

1.结构发泡注射成型方法

结构发泡注射成型方法很多,但归纳起来可以分为三种:低压发泡法、高压发泡法和双组分发泡法。

(1)低压发泡法 低压发泡法注射成型与普通注射成型的区别在于其模具的型腔压力较低,约2~7MPa(普通注射为30~60MPa)。低压发泡注射一般采用欠注法,即将一定量的塑料熔体(含有发泡剂)注入型腔(不能注满),发泡剂分解出来的气体使塑料膨胀而充满型腔。

在普通注射机上进行低压发泡注射成型,一般是将化学发泡剂与塑料混合,在机筒内塑化,但必须采用自锁式喷嘴,阻止塑料熔体在储料筒中提前发泡。注射时,由于气体的扩散速度很快,会造成制品的表面粗糙,因此注射机的注射速度要足够快。一般采用增压器来提高注射速度和注射量,使注射动作在瞬间完成。

低压发泡注射成型可生产大型较厚的制品;制品表面致密,可以印刷或涂层;型腔压力小、锁模力小、生产成本低。缺点是表面光泽度较差,可以通过提高模具温度来改善。

低压发泡注射成型常用的材料有PS、PE、PP、PPO、PC、PA及PU等。所采用的发泡剂多为化学发泡剂。发泡剂的种类、性质和用量与塑料品种及制品的结构形状有关。一般按加料质量的0.3%~0.7%加入发泡剂。

(2)高压发泡法 高压发泡法的型腔压力为7~15MPa,采用满注方式,即一次注射量正好等于模具型腔的容积。为了使制品得到发泡膨胀,可以采用强制扩大型腔,或者使一部分塑料分流出型腔。采用扩大型腔法的注射机与普通注射机相比,增加了二次合模保压装置,当塑料和发泡剂的熔融混合物被注入到型腔后延时一段时间,然后合模机构的动模板向后移动一小段距离,使模具的动模和定模稍微分开,型腔扩大,型腔内的塑料开始发泡膨胀。制品冷却后在其表面形成致密的表皮,由于塑料熔体的发泡膨胀受到动模板的控制,因此也就可以对制品的致密表层的厚度进行控制。动模板的移动可以是整体移动,也可以是部分移动使局部发泡,从而得到不同密度的制品。

高压发泡注射成型的制品表面平整、清晰,能体现出型腔内的细小形状;缺点是对模具的制造精度要求高,模具费用高,对注射机的二次锁模保压的要求高,使很多普通注射机不能使用。

(3)双组分发泡法 双组分发泡注射成型是一种特殊的高压结构发泡注射成型方法,需要采用专门的双组分注射机。这种注射机有两套注射装置:一套用来注射制品的表层,一套用来注射制品的芯部。在注射时,先注入皮层物料,然后通过同一浇口再注入混有发泡剂的芯部材料。由于芯部材料呈层流状态流动,这就保证了芯部材料被均匀地包覆在皮层内部,使型腔得到完全填充。当熔体填满型腔后,再注入少量不含发泡剂的熔体,使浇口封闭。制品取出后,再去掉浇口即得到具有不发泡致密表层和发泡芯部的轻质制品。对于大型制品,芯部可以掺用下脚料、填充料、废料、纸等,从而大大地降低了制品的生产成本。

2.模具特点

结构泡沫塑料注射模具结构从总体上来看和一般注射模基本一样,有成型零件、浇注系统、顶出机构、抽芯机构、导向零件以及温度调节装置等。与一般注射模相比,由于塑料注入量小,注射压力小,故型腔受力小,可用低强度的金属(如铝等)做型腔,造价低,制作周期短,但使用寿命长的理想材料还是钢。

浇口位置关系到制品质量,既要考虑熔接痕,又要不影响外观。浇口形式一般用直浇口,长度尽量短,减少入口压力损失。

3.结构发泡注射成型工艺

结构发泡注射成型系统由电动机、齿轮减速器、二阶螺杆、注射储料缸和能单独控制的多点注射喷嘴等部分组成。传统的注射工艺是热塑性树脂通过料斗进入注射机机筒,通过一阶螺杆在机筒内的旋转,对树脂进行输送、压实、塑化。而结构发泡注射工艺是发泡剂进入螺杆之前,物料在第一阶螺杆的混合塑化过程中已产生高背压,物料和发泡剂在高背压下混合,通过第二阶螺杆的塑化混合,形成气体和高聚物的均匀混合物,气体溶解进入聚合物,形成了单相熔体和极微气囊的混合体组合,该混合体被压进一个或多个注射缸,并依靠压力来防止气体发泡直到注射进入模具。混合体通过多点喷嘴充满模具,熔体接触到模具冷的表面,形成一层几乎是固体的表层,内芯通过发泡气体膨胀形成孔窝状结构。

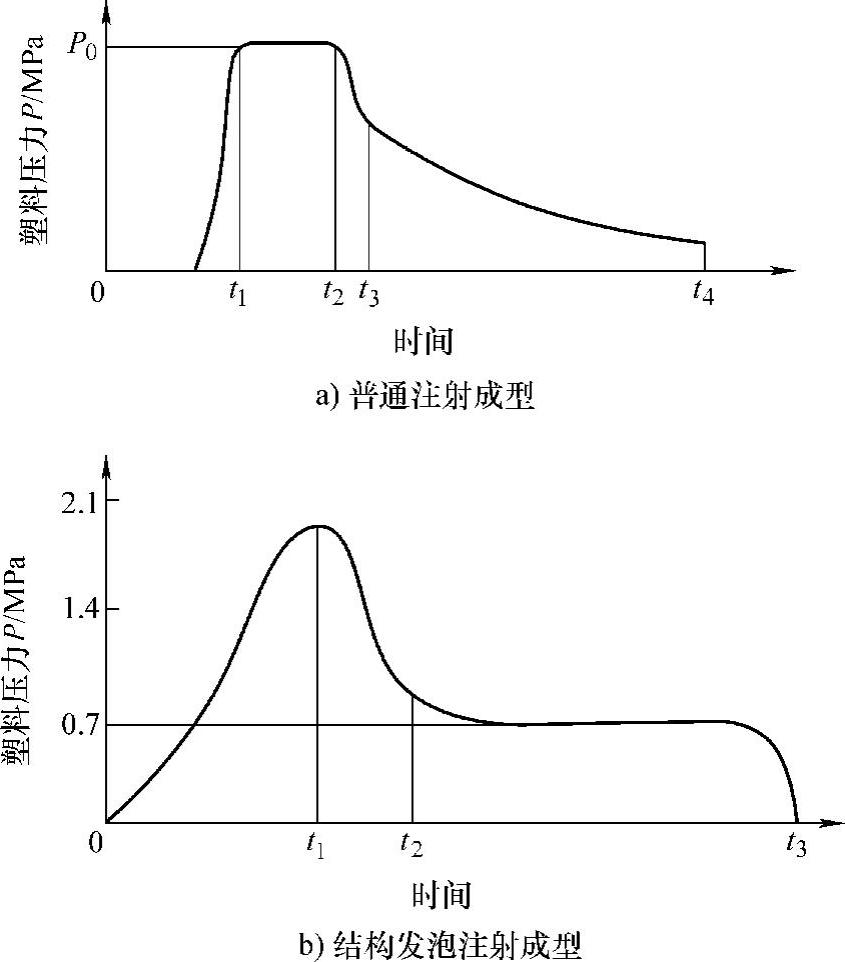

图6-6 普通与结构发泡注射成型周期中塑料压力与时间的关系(https://www.xing528.com)

注射成型周期中塑料压力与时间的关系如图6-6所示,普通注射成型的注射压力与时间的关系表明,在时间0~t1阶段,型腔的大部分(一般为90%~95%)被塑料充满,待型腔充满时,物料压力迅速上升而达到最大值P0;t1~t2阶段属压实阶段,此时模内压力保持不变,这一时段的压力决定了所需的锁模力;t2~t3阶段型腔内塑料压力在浇口料完全冷冻后下降,t3之后脱模。

采用结构发泡注射成型技术时,在0~t1阶段型腔被物料充满,压力达到最大,与普通注射不同的是结构发泡工艺不用保压;tl~t2阶段是气体发泡阶段,压力下降;t2~t3发泡完毕,压力逐渐降低直到脱模。

结构发泡注射成型工艺中,t1时刻的压力与喷嘴设计和制品的几何尺寸有关,喷嘴流动长度越短,制品壁厚越大,t1的压力越小,而设备的锁模力又与t1时的压力和产品面积有关。在产品设计定型的情况下,t1时刻压力越小,制品锁模力越小,因此结构发泡的多点注射工艺最终决定了设备低锁模力的性能。

4.影响结构发泡注射成型的工艺因素

(1)注射速度 为了获得泡孔大小和分布均匀的结构发泡注射制品,注射速度必须要快,这是为了保证在型腔内全部发泡而不是在型腔外部发泡。如果注射速度慢(常规注射速度)会使气泡流经喷嘴和浇口的时间变长,产生大小不均的泡孔,而位于前沿的熔体由于气泡已经逸出,会失去发泡作用而影响制品的物理力学性能;注射速度慢时还会使沿型腔表面流动的熔体固化,增加了后续熔体的流动阻力,需提高注射压力才能使熔体充满型腔,部分压力与气体膨胀互相抵消,这样不仅增加了能耗,而且只能通过增加型腔中的熔体量才能完全充满型腔,导致制品的密度加大。

但是,必须注意提高注射速度对结构发泡制品的表面质量所产生的影响。不适宜的高速注射会导致熔体与型腔壁之间产生强剪切作用,使含有气泡的熔体在模具表面上滑动产生粗糙的表面,考虑到这种情况,物料要进行较慢的充模,充模时间为10~20s。

(2)注射压力 在型腔浇口处使聚合物熔体压力突然降低有利于气泡的形成和增长,然而这又会使流道内的熔体形成气泡的可能性减小。研究发现,使用较高的注射压力得到的气泡不大,但却很均匀。这是因为:第一,注射压力高时,带有应力的熔体经过流道向前流动时,气泡形成量多,然后在型腔内熔体应力开始松弛,气泡逸出。反之,在低压注射时熔体从浇口射出之前,在流道里就有气泡形成,充模后在型腔中形成的气泡会继续增长。与高压注射相比,低压注射会形成较大的气泡,然而气泡分布的均匀性比高压注射差。第二,高压注射所需的充模时间比低压注射所需的充模时间短。这意味着从充模开始,气泡增长的时间短,所以高压注射时形成的气泡要比低压注射时少,气泡较小,而它的分布却更均匀。第三,在高压注射时,为了松弛型腔内熔体的应力,所需的时间要比低压注射的长。注射压力越高,储存在黏弹性聚合物熔体中的能量越多,越影响气泡的增长速率。

(3)熔体温度 熔体温度是控制气泡增长的重要工艺因素。充模时,熔体温度对气泡动力学起着重要作用。实验证明,熔体温度低时(180℃)不发生喷射现象,而温度高时(200℃)却发生喷射,这主要是由于粘度的作用。同时,温度低的熔体在离开浇口处的膨胀要比温度高的大,这是由于粘弹性增加的缘故。当结构发泡熔体在喷射流动时,会产生一种特殊的现象,即射流末端在碰到对面的型腔壁之前,喷射流变成辐射状的熔体流动。这是由于气体膨胀得很快,一部分熔体从喷射的熔体中流出来,立即膨胀而形成的辐射状流动。在注射中,应尽量避免这种喷射流动。

在其他条件相同的情况下,熔体温度对气泡的形成起到重要影响:第一,熔体温度低会使熔体应力松弛较慢,使气体从熔体流中释放得较慢,形成的气泡较少;第二,熔体温度低,粘度高,使气体在熔体中扩散系数降低。

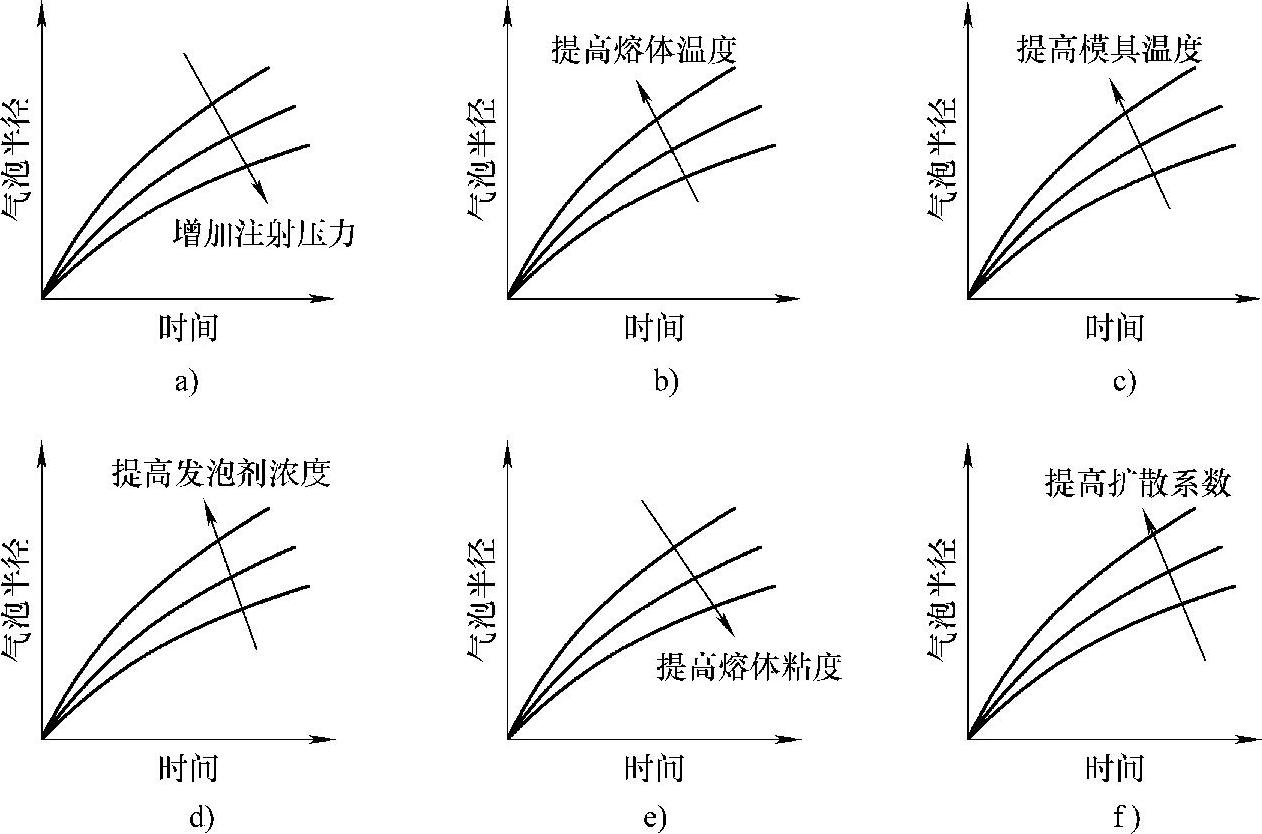

(4)模具温度 在其他条件相同的情况下,熔体的等温充模和不等温充模对气泡形成的数量有很大的影响,不等温充模所形成的气泡数量比等温充模要少。因为气泡在冷型腔内所形成的气泡数量比在热型腔内少得多。当熔体被注射到冷型腔后,在型腔的中心部位生成的气泡多,而接近型腔壁处的气泡却很少。这是由于熔体和冷壁接触后,粘度迅速增加,抑制了气泡的形成,而在远离型腔壁的芯部却是相反的情况,那里的气泡容易形成和增长。所以模具温度将影响到泡孔尺寸的大小及其分布,在实践中,常采用加热模具并用温控的办法来控制气泡的大小及其分布。此外,气泡还受发泡剂浓度、熔体粘度以及扩散系数的影响。如图6-7a~f所示分别为注射压力、熔体温度、模具温度以及发泡剂浓度、熔体粘度、扩散系数对气泡增长的影响情况。

图6-7 影响气泡增长过程的工艺因素

(5)保压状态 当型腔被熔体膨胀充满后,可以近似地认为进入等温保压状态。在此状态下聚合物熔体中的气泡要不断地发生瘪泡现象。降低型腔压力会促进气泡的增长,但如果保压压力过高,保压时间长,型腔会补注更多的熔体而引起更多的瘪泡。由于气泡周围的应力是不对称的,所以瘪泡时气泡的形状也是不对称的。实验表明:增加保压压力或延长保压时间会减小瘪泡半径。

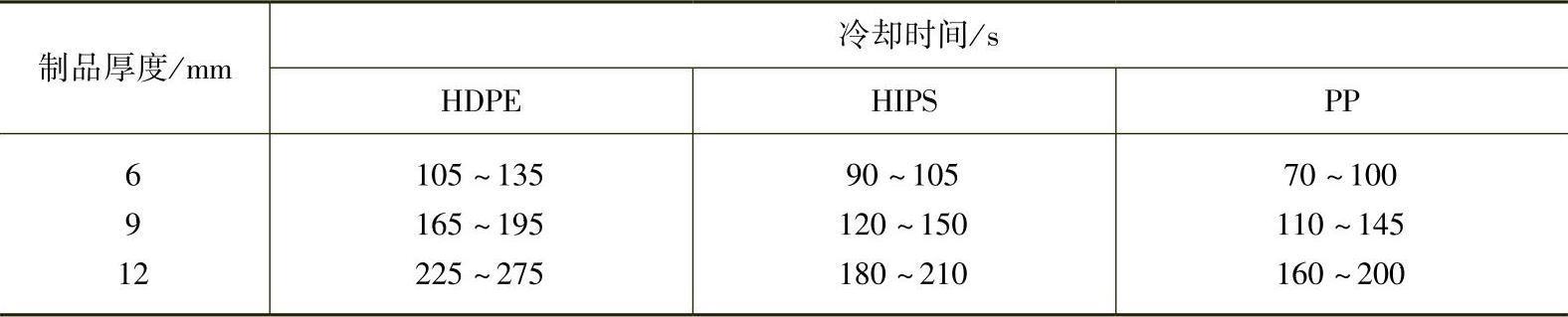

(6)冷却时间 由于结构发泡制品的外层是密度较高的结皮层,芯部是泡孔层,所以具有较低的热传导性。当接触模具的外层已得到很快的冷却凝固时,在制品内部发泡压力却仍起作用,使制品继续膨胀,壁越厚这种现象越严重。因此结构发泡需较长的冷却时间,降低了生产效率。壁厚对于结构泡沫塑料制品冷却时间的影响见表6-12。

表6-12 结构泡沫塑料注射制品的冷却时间

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。