1.苯乙烯类弹性体(TPES)的工艺特性

(1)TPES的组成 由于TPES耐热性及耐候性较差,在工业领域SBS(不饱和型)、SEBS(饱和型)共聚物通常并不单独使用,而是必须与填料、矿物油、助剂、颜料以及其他聚合物等组分混合,经复合挤出造粒后,才能通过成型加工制成制品使用。

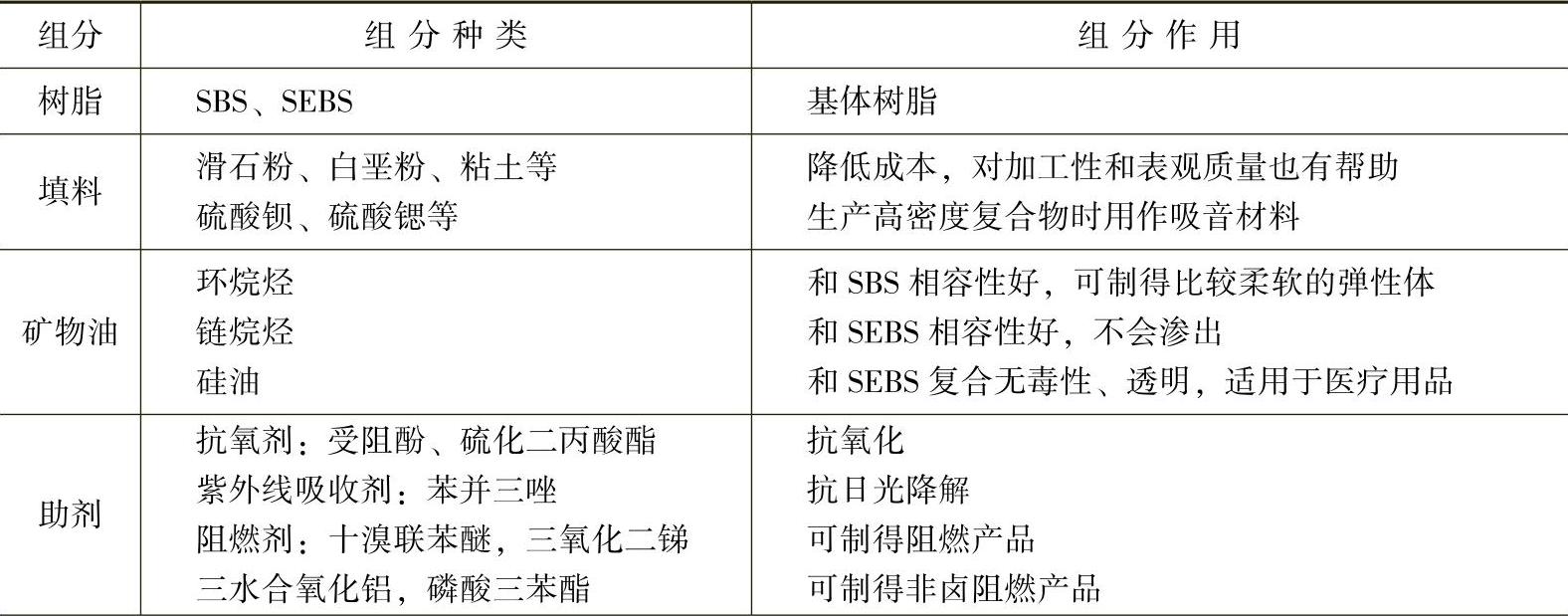

TPES中各组分的加入量很高,配方设计的灵活性较大,最终复合物中SBS或SEBS的质量分数一般在25%~50%之间,因此其硬度范围较宽,邵氏硬度为45A~85A,物理性能与力学性能也有很大变化,表6-2为TPES中所含的各种组分及其作用。

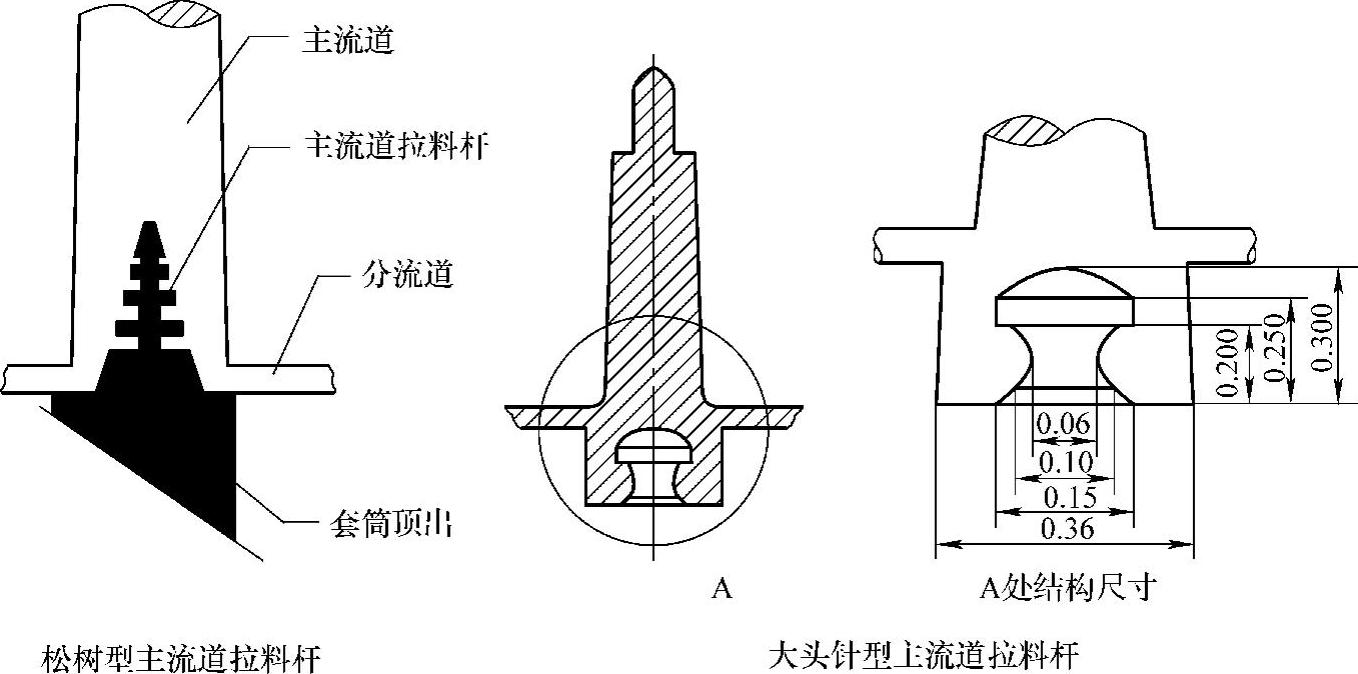

表6-2 TPES中各组分及作用

(续)

(2)TPES的复合 TPES的复合技术不太复杂,通常采用高强度密炼机将各组分按设计配方比例混合,加入平行同向旋转啮合自洁型双螺杆挤出机挤出成条,浸水冷却和风吹干燥后,通过切粒机切成直径2.5mm、长度3mm的圆柱形颗粒。由于复合物柔软而富有弹性,切粒机的刀具要非常锋利,固定刀具和旋转刀具之间的间距要小,以便顺利切断条料,减少长条,提高产量。

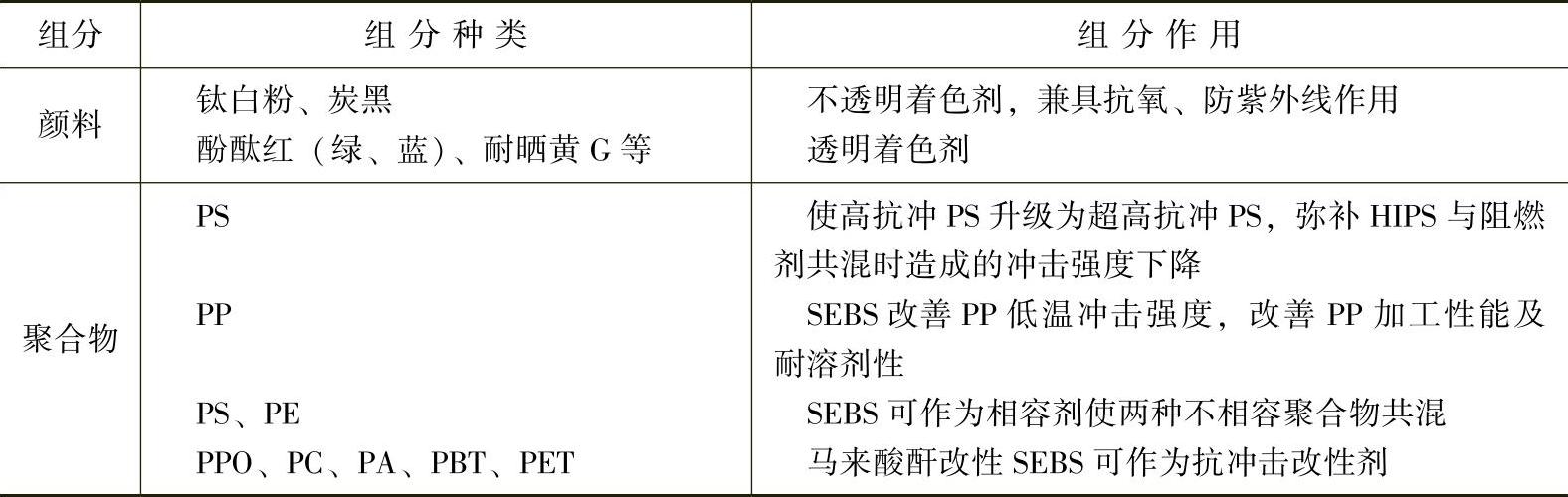

(3)TPES的流变性能 和其他热塑性塑料一样,SBS、SEBS两类复合弹性体均表现出非牛顿流体行为,即粘度随剪切速率下降而增加(如图6-2所示)。但是由于SBS、SEBS两种中间橡胶段的化学结构有差异,所以二者的粘度-剪切特性有所不同。SBS无需高剪切速率就能得到低粘度和易流动熔体,因此采用适中注射速率较好;相反SEBS需要在较高剪切速率下加工才能适当流动,所以要用高压缩比螺杆以及较快的注射速率。

图6-2 TPES的流变性能

(4)TPES的定向作用 TPES在正常加工条件下呈各向异性并出现分子定向作用,它和施加于熔融弹性体的剪切作用有关,并且在垂直于流动方向比在流动方向显示出较大的刚性和弹性模量。通过降低注射压力和注射速度以及提高机筒及模具温度来减少对熔体的剪切,一般能缓解制品的定向作用。

2.TPES注射成型

TPES兼具热固性橡胶一样的弹性和柔软性及热塑性塑料相似的反复可塑性,可直接注射、挤出、吹塑成型,其中注射重叠成型是使用最为广泛的成型加工方法,能节省大量时间及加工费用。总的来说,以SBS为基础的复合弹性体,其注射成型工艺条件与聚苯乙烯相近;而以SEBS为基础的复合弹性体,其注射成型工艺条件与聚丙烯类似。然而TPES相对于其他热塑性塑料在流变性和加工行为方面有所不同,因此需要在成型工艺性能和模具设计制造方面特别加以注意,从而获得最适宜性能和理想外观的优质产品。

(1)TPES注射成型模具 TPES在大多数传统的注射成型模具中可以很好地成型,很少甚至无需修改,然而在设计专用于TPES的新模具时,以下一些基本原则应予考虑。

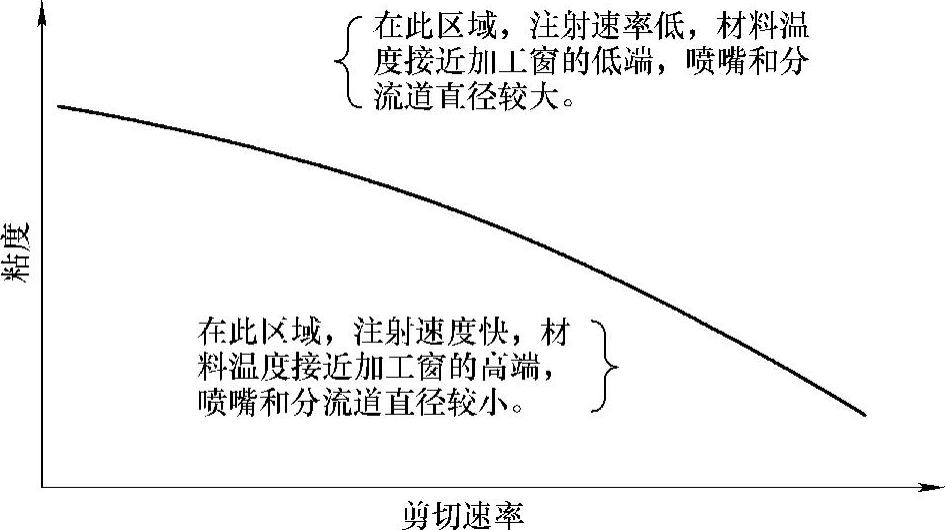

1)主流道拉料杆。斜度为2.5°的标准主流道能够满足模制TPES弹性体的要求,但是对于较软的TPES弹性体,Z型主流道拉料杆并不合适,常采用松树型、大头针型拉料杆,如图6-3所示。

图6-3 主流道及主流道拉料杆的类型及结构

2)分流道及吸杆。多型腔模具分流道要平衡对称分布,使弹性体以相同的注射压力和注射速度充满型腔。为使分流道连同主流道及制品一起脱模,分流道转角处宜设置顶杆或分流道吸杆。

3)流道。各种热塑性塑料常用的流道类型及尺寸,均能用于TPES弹性体的注射及重叠成型,并且效果良好。

4)顶出机构。TPES弹性体具有较高的表面摩擦力,有些品种非常柔软,需要根据产品结构和复合物硬度来设计制品顶出系统。一般推荐用顶板顶出制品较可靠,型腔深度大的制品往往要用气体辅助顶出。机械顶出结合气体辅助,可消除真空,有助于带有较大嵌件制品的顶出。若使用顶针,直径应尽可能大些,并且位于制品壁厚较厚的地方,否则易造成制品变形。此外,模具型芯、侧壁设有0.5°~1.0°的斜度,模具表面喷砂也有助于制品顶出。

5)收缩率。在设计TPES弹性体注射成型模具时,必须考虑收缩率。收缩率除和弹性体品种变化有关外,也随熔体温度、模具温度、注射压力和注射速度以及制品厚度而变化。

(2)TPES注射成型工艺 通常SBS需要经受高的剪切速率,而SEBS不需要更高的剪切速率来确保完美的表面状况和良好的物理性能。用于SBS的注射机机筒温度范围视材料等级而定,一般为138~205℃。模具温度越高,表面质量越好。注射压力范围依据制品的表面积和加工条件而定,通常为20~138MPa。为了避免注料过量,注射时间应尽可能地缩短。注射速率应依据流道的长度和制品的大小从慢速到中速。螺杆转速选用标准螺杆转速(30~80r/min)。背压选择2~3.5MPa,足以产生均质熔融体。

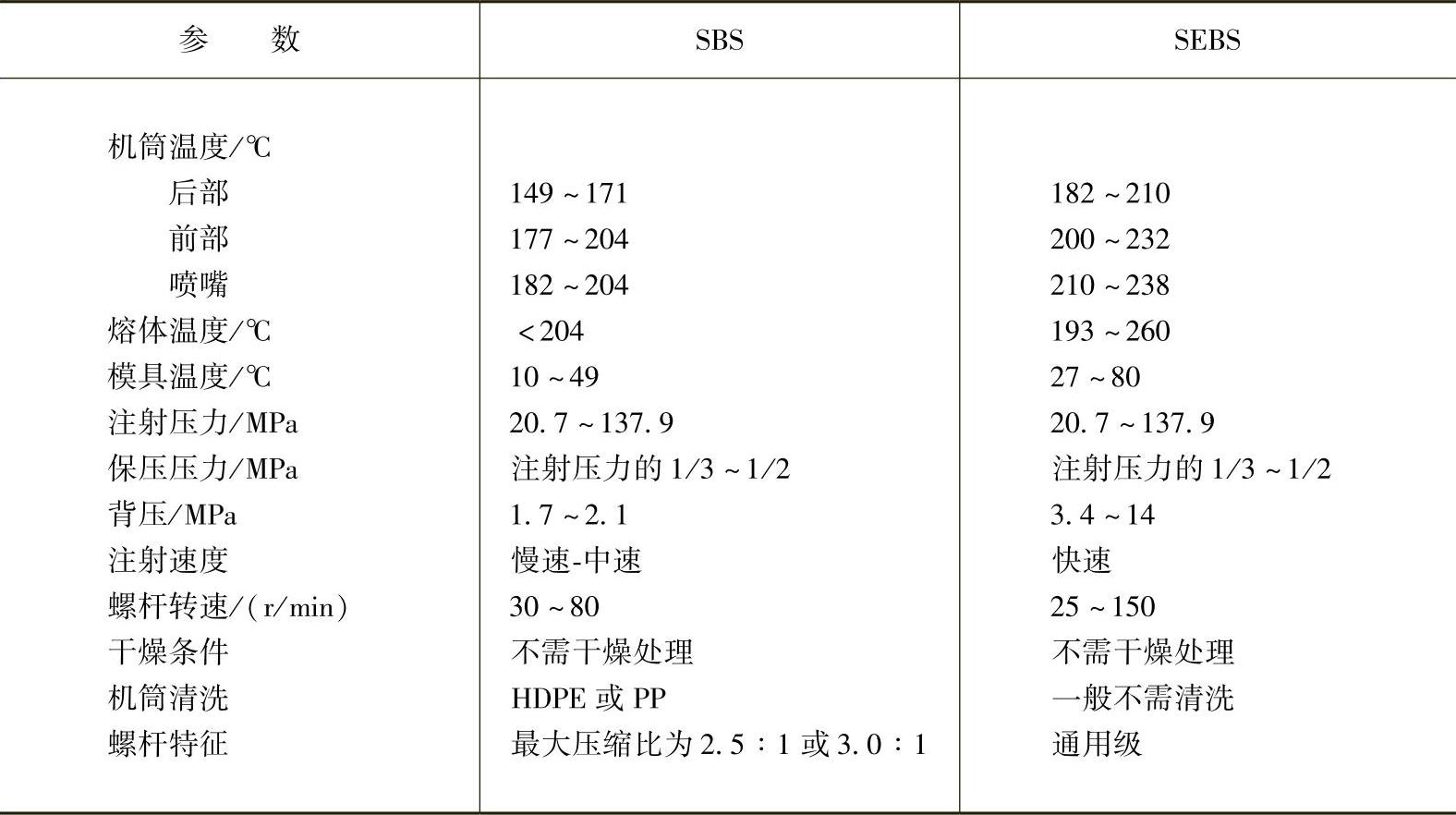

SEBS的在高温、高剪切速率下更为稳定。其机筒温度通常是193~260℃,模具温度为27~80℃。为获得最佳的表面质量以及避免凝结,应采用较快的注射速度。螺杆背压要比SBS更高一些。表6-3详细地介绍了这两种材料的加工条件。

表6-3 SBS和SEBS热塑性弹性体的加工条件(https://www.xing528.com)

3.TPES重叠成型

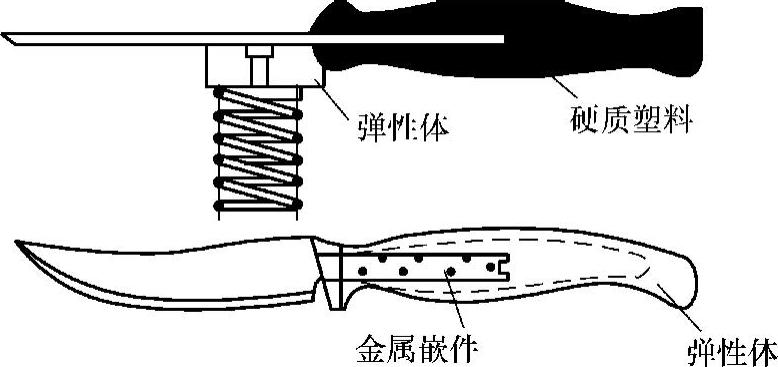

所谓重叠成型是把弹性体重叠注射在塑料基底或嵌件之上,从而制造内部是硬质聚合物骨架,外层是软质弹性体的双组分结构制品。它既有弹性、刚性、防滑、紧握的手感,又有隔热、减震、阻尼、绝缘的作用。

重叠成型有两种加工方法,即双组分材料注射成型和嵌件注射成型。

(1)双组分材料注射成型(专用注射机及模具) 用双机筒注射机将硬质塑料和弹性体先后注入能够旋转或位移的模具中,形成兼具刚性和弹性的层叠制品。此法自动化程度高,生产工序简单,所用时间短,但需要采用专用设备和模具,是高度自动化的加工方法。

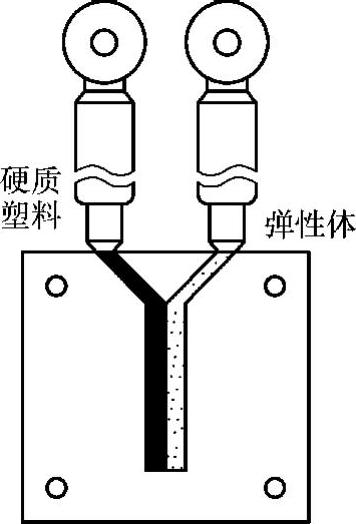

运用此法的专用注射机,两个机筒可相互平行排列,如日本日精公司的DC双组分塑料注射机和中国海天塑料机械公司的HTS160双物料(双色)注射机;两机筒也可垂直排列,如德国巴登菲尔德公司的unilog B4双组分塑料注射机。双组分材料注射成型示意图如图6-4所示。

(2)嵌件注射成型(通用注射机及模具) 嵌件注射成型则是通过操作者或机械手将一件预先注射成型的硬质塑料件作为嵌件,安置于另一模具内进行弹性体重叠成型。此法需要两台通用注射机和两副模具,是半自动化的加工方法。嵌件注射成型示意如图6-5所示。

图6-4 双组分材料注射成型示意图

图6-5 嵌件注射成型

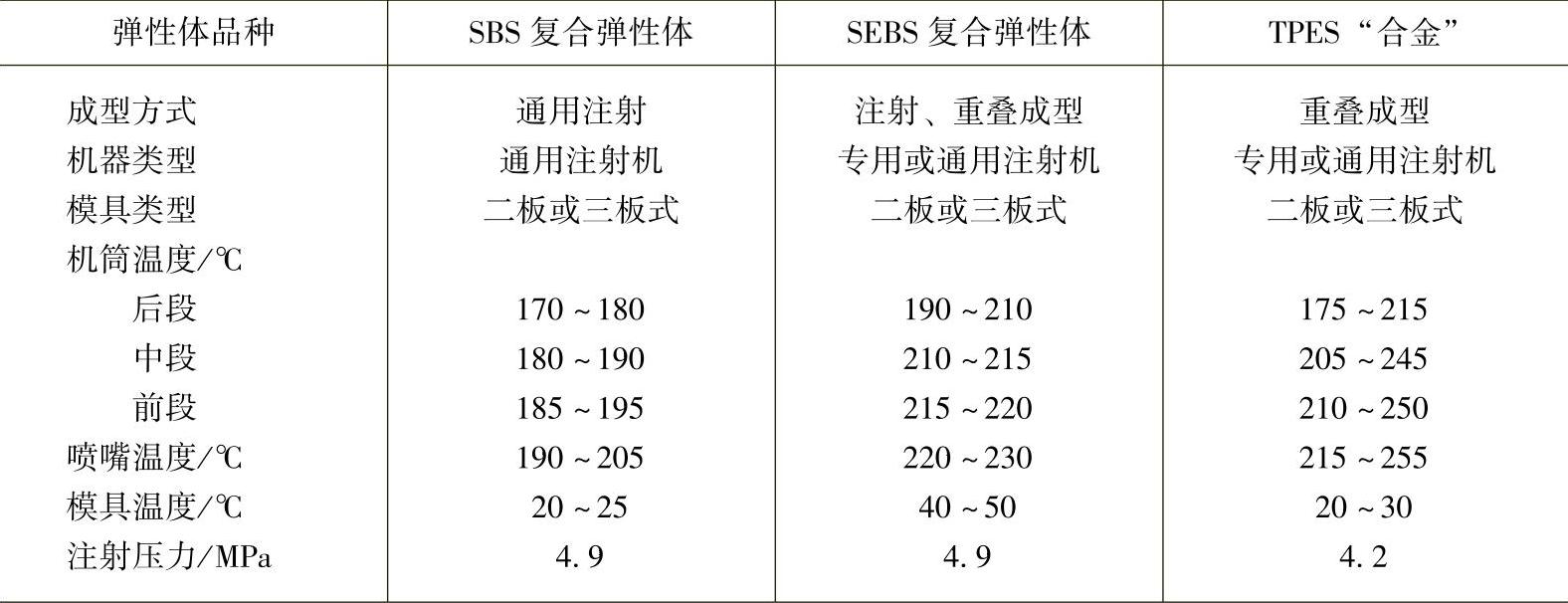

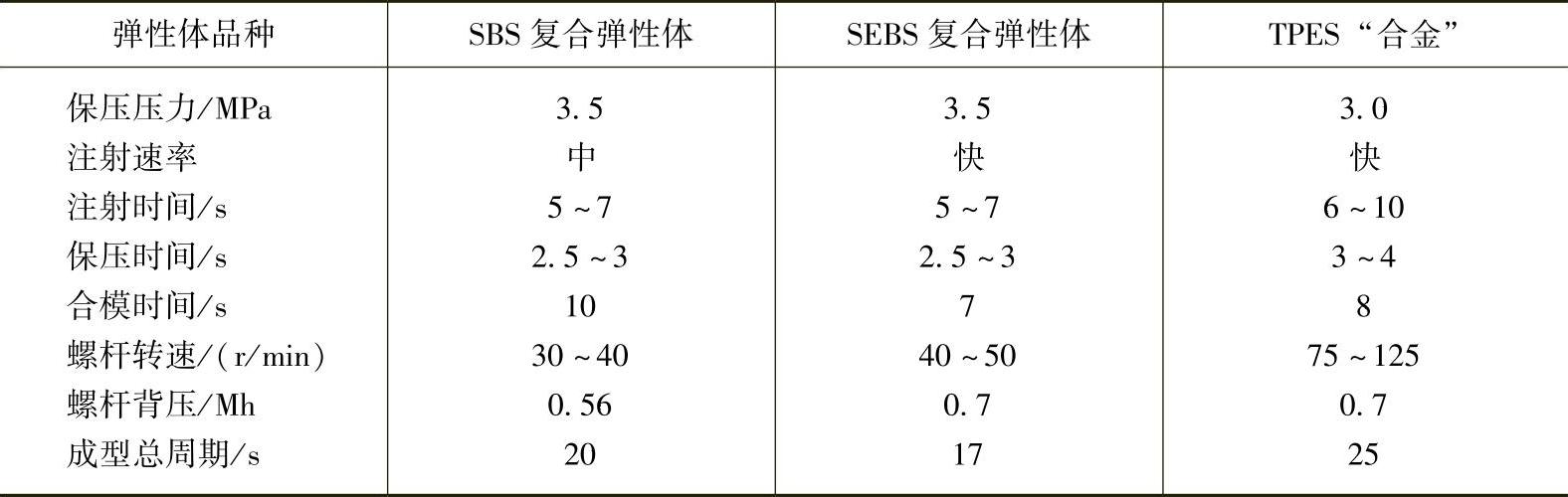

具有代表性的TPES注射重叠成型工艺条件见表6-4。

表6-4 TPES代表性注射重叠成型工艺条件

(续)

注:1.弹性体干燥,(55~65)℃×3h;

2.机筒清洗,PE或PP;

3.弹性体回料利用率15%~20%。

(3)TPES重叠成型注意事项

当重叠成型生产双组分材料制品时,为加强弹性体和硬质塑料层间的结合强度,减少制品分层、脱皮、溢料等现象,必须在成型工艺上采取嵌件干燥和化学粘接。

1)嵌件干燥。部分硬质塑料嵌件如PA、PC、PBT、PET、PPO、ABS等具有吸湿倾向,其表面水分的存在会严重影响弹性体和塑料嵌件之间的结合强度。因此在用嵌件注射成型法生产双组分制品时,嵌件必须预先干燥至水分在0.02%(质量分数)左右;另外,弹性体颗粒在50℃干燥2~4h,对嵌件的结合和制品外观质量的改善也有帮助。

2)化学粘接。将粘合剂如腈基丙烯酸酯涂在塑料嵌件表面能大大加强弹性体和塑料层间的粘接强度。此外,加快注射速度和提高熔体温度也能提高界面温度而促进化学粘接作用。但在重叠成型时切忌使用脱模剂,否则制品层间结合强度将严重受损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。