聚烯烃弹性体(或热塑性聚烯烃弹性体),根据各自特有的形态可分成三个不同的品种。第一种是通过机械共混烯烃类材料(聚乙烯、聚丙烯和三元乙丙橡胶)而制得的(Thermoplastic Olefin Elastomer,TPO或TPOE);第二种为热塑性硫化橡胶(Thermoplastic Vulcanizate,TPV),是在热塑性载体相中混合部分硫化橡胶相构成的;第三种是单一相烯烃类弹性体,这种材料仅有一个玻璃化转变温度,被称为可熔融加工的橡胶(Melt Processable Rubber,MPR)。

1.工艺特性

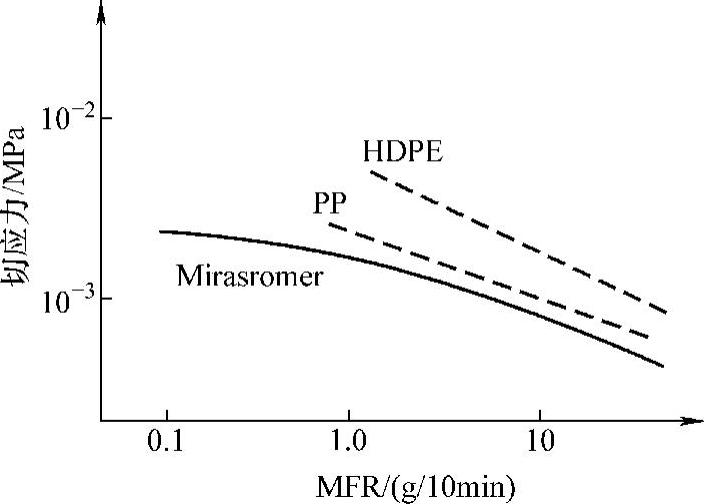

对聚烯烃系弹性体来说,剪切应力对剪切速率的依赖关系较小。在高剪切速率范围内,剪切应力呈现较低的值,而且剪切应力对MFR(熔体流动速率)的依赖关系较小,在MFR较低时,剪切应力没有大幅度升高,因此成型时的表观粘度较低,可在低压下成型。由于结晶度较低,在加强筋部位不容易出现凹陷,熔接痕不明显,可以得到具有漂亮外观的注射制品。剪切应力和MFR的关系如图6-1所示。

图6-1 剪切应力和MFR的关系(高剪切速率领域)

注:Mirasromer为三井石油化学工业公司的聚烯烃弹性体

聚烯烃弹性体不易吸水,但要在相对干燥的环境中储存。如果材料受潮,要在85~95℃下干燥1~3h。

2.成型设备

(1)注射机 聚烯烃系弹性体的热稳定性好,即使热分解,也不会产生腐蚀性气体,没有必要使用特殊规格的注射机,用普通注射机就可以加工。

(2)模具

1)浇注系统。可以使用非限制性浇口和限制性浇口。非限制性浇口压力损失小,可节约原材料,模具结构简单,缺点是不适用于箱形制品;限制性浇口在浇口附近的残留应力较小,使用多型腔模具时,容易保证浇口平衡,可简单除去流道的料柄,缺点是压力损失大。

对低MFR的材料(低硬度品级),把浇口设计得较粗(或较宽)时,可以得到内应力较小的优质制品。即使对高MFR的材料,加工大型产品时,将浇口设计得粗大一些,或者设计多点浇口,注射时压力容易平衡,同样可以得到内应力较小的优质制品。(https://www.xing528.com)

2)流道。使用多型腔模具时,各流道长度应均匀一致。为了使物料在模具内很好地流动并减少原材料损失,最好采用热流道的无料柄方式。

3)冷却。模具冷却水槽的排列必须使制品的各部分均匀冷却,从而使制品均匀收缩,避免内应力。一般情况下,快速冷却时,收缩率较小,但降低模具温度时,熔体的流动性降低,易出现流动痕迹,影响制品外观,因此要避免过度冷却,模具温度以20~50℃为宜。设计模具时,成型收缩率通常控制在1.4%~1.7%,应视制品大小、形状、壁厚,流道尺寸及位置不同而异,当特别要求尺寸精度时,必须进行局部修正。

3.成型工艺

(1)树脂温度 对聚烯烃类弹性体来说,品级不同,加工时的树脂温度有所不同,最重要的是根据模具的结构设定最佳成型温度。通常低、中硬度品级树脂的加工温度为200~240℃,高硬度品级树脂的加工温度为190~230℃。

(2)注射压力 注射压力主要由制品与注射机的大小而定,加工聚烯烃类弹性体时的注射压力通常低于PP、PE等结晶型树脂的注射压力。当流道没有完全固化时,若降低保压压力,模具内的熔体会从流道倒流而产生凹陷。反之,如果保压压力过大,则卸压后制品内残存有内应力,会产生变形。加工薄壁制品时,冷却速度较快,必须采用较高的树脂温度、模具温度和注射压力,迅速地将熔融树脂注射到模具之中。加工厚壁制品时,收缩率较大,冷却时模具内的压力急剧降低,容易形成表面凹陷,为防止出现这种缺陷,在冷却时应通过保压压力来保持模具内的压力。

(3)模具温度 通常模具温度控制在30~40℃,若模具温度高于50℃,虽然可以降低表面粗糙度,但冷却效率较低,成型周期较长,收缩率较大,因此必须依据对制品综合性能的要求,选择合理的模具温度。

(4)注射速率 注射速率应从中速到快速以确保充分填充模具。

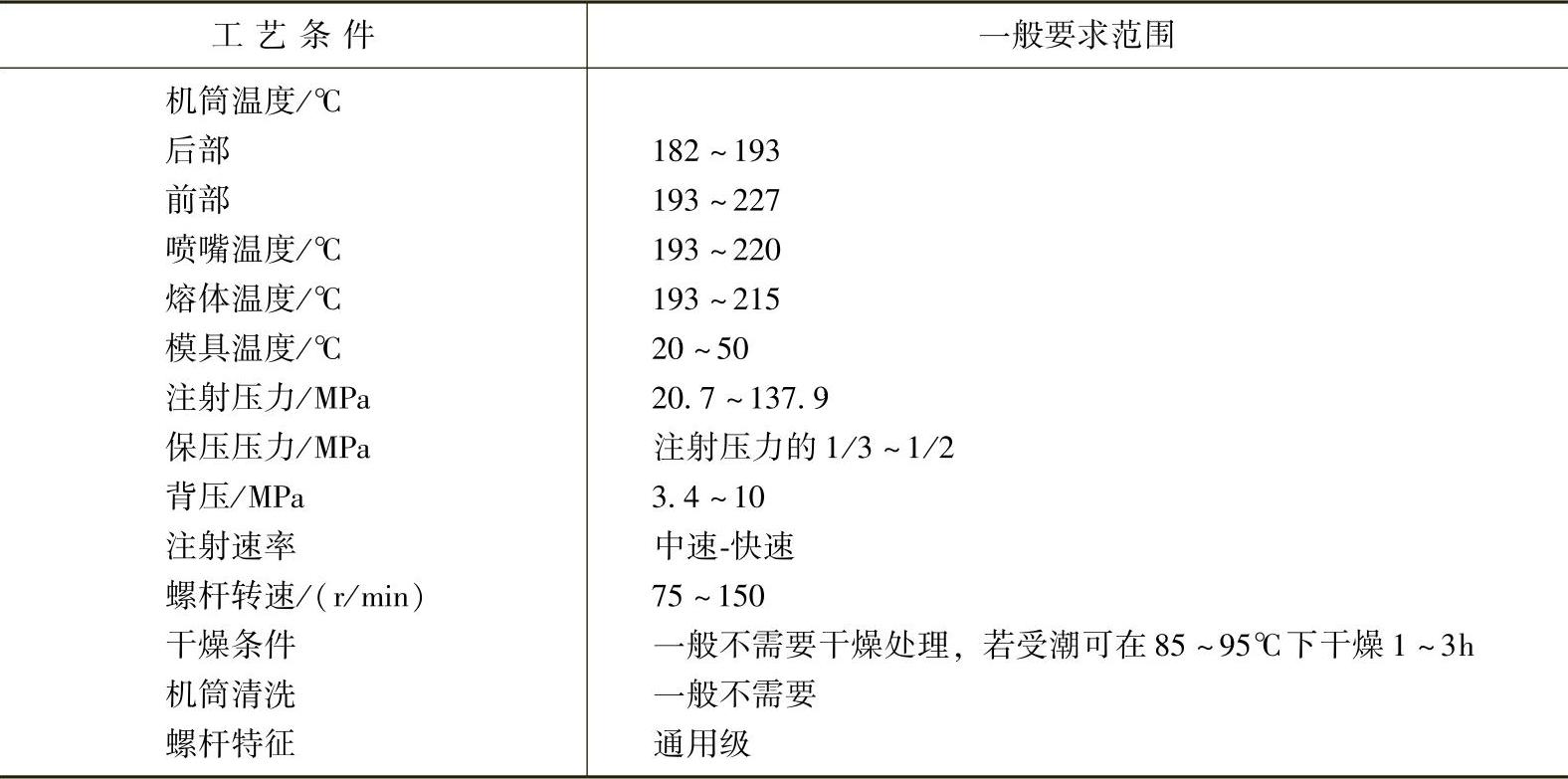

热塑性聚烯烃弹性体的注射成型工艺条件见表6-1。

表6-1 热塑性聚烯烃弹性体的注射成型工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。