1.注射机

热固性塑料无流道注射机和热塑性塑料注射机大致相似,主要不同点如下:

(1)注射装置 与成型热塑性塑料相比,螺杆长径比略小,约为14~18,压缩比约为0.8~1.2;螺杆头为锥形,与机筒和喷嘴内轮廓相配合,并且螺杆前端不设止逆环,防止熔体回流;喷嘴为直通式,孔径为2~3mm。保压阶段模温较高,喷嘴必须离开模具,以避免产生流延现象。熔体通过喷嘴时的温度约为110~140℃,为满足成型工艺要求,保持料温恒定,一般采用恒温控制的水加热系统。由于对热固性塑料的成型温度要求非常严格,且在发生紧急情况时需急速冷却机筒,故在机筒上还要设置冷却水套。

(2)合模装置 热固性塑料注射机的合模装置一般采用充液式或稳压式,可进行排气动作。

2.成型模具

(1)流道结构设计 设计浇注系统时必须考虑物料的注射工艺和模具加工特点。例如注射时,因为物料有升温的趋势,模具也是加热的,不必担心流道因比表面积过大而散热的问题。为了尽量减少物料的消耗,可将流道的截面尺寸设计得比普通浇注系统更小一些,可以选用比表面积较小的梯形截面或圆形、半圆形截面的分流道。整个浇注系统的设计都必须保证物料的流动不出现死角,不会因为过热而交联固化。

(2)其他设计注意事项

1)流道板与模板之间必须有良好的绝热措施,防止流道板温度升高,流道内的物料发生交联固化堵塞流道。隔离方式可根据情况选择空气绝热和绝热材料绝热。

2)模具温度必须准确控制,允许在±5℃范围内波动。流道板和各个喷嘴温度应分别控制。

3)流道板应选稳定性好、线胀系数小的材料,流道采用圆截面,有利于熔体保温和流动,一般直径为6~8mm,在有玻璃纤维填料时应取较大值。(https://www.xing528.com)

4)流道应有与型腔相同的表面粗糙度,不能有物料滞留。

5)喷嘴直径一般不小于4mm,带有0.5°~1°的倒角,便于拖出浇口料柄。

6)在流道板上应设分型面,并配有挂钩式的开闭锁板,以备从流道板内取出固化物。

7)流道容积应比一次注射塑料的总体积小,防止塑料熔体在流道内停留的时间过长,失去流动性。

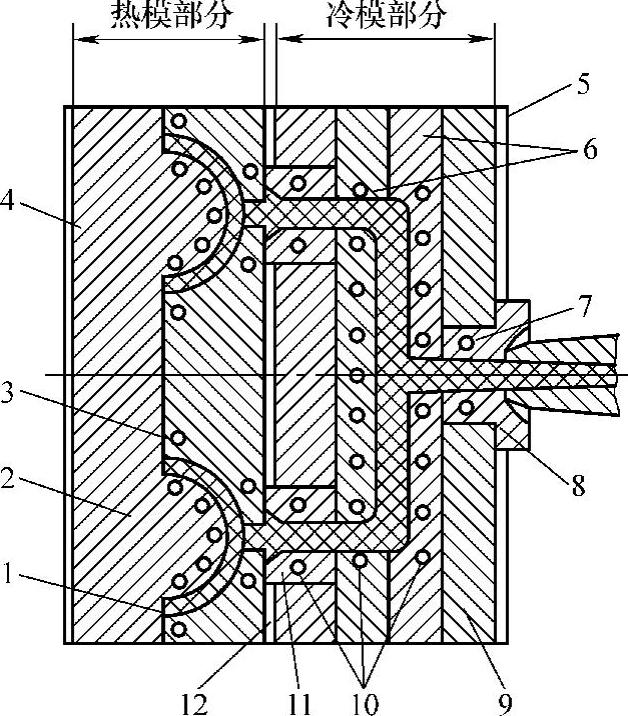

图5-7为一个典型的无流道凝料模具结构图。

图5-7 典型的无流道凝料模具结构图

1—型腔板 2—型芯板 3—加热器安装板 4—动模绝热板 5—定模绝热板 6—温流道板 7—主流道温水孔 8—浇口套 9—定模底板 10—分流道温水孔 11—温流道喷嘴 12—绝热板

并非所有的热固性塑料都适合采用无流道注射成型,具体要从其工艺性来考虑。采用无流道虽然可以减少流道凝料的损耗而降低成本,但由于此类模具结构相对复杂,价格通常会比普通注射模高2~3倍,因此不适合小批量制品的成型。采用无流道成型时,由于要使用较大的注射压力和较快的注射速度,而且浇注系统及型腔的控温还必须同时进行,因此不但注射机应有较大的功率,而且模具的加热功率也应比普通模具高20%~30%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。