热固性塑料注射成型工艺包括温度(机筒温度、模具温度)、压力(注射压力及背压)、成型周期(注射时间、保压时间和固化时间)三方面的内容,下面分别加以分析。

1.温度

(1)机筒温度 机筒温度的选择和控制是保证热固性塑料注射成型正常进行的重要条件之一。通常在能够完成对物料预塑的情况下,机筒的加热温度应该设定偏低一些,以防物料过早交联。如果机筒加热温度过低,物料流动性较差,螺杆与机筒壁间产生较大的剪切应力,一方面增大了螺杆旋转负荷,另一方面会使与螺杆接触的物料因温度过高而发生交联。此时,必须清理机筒与螺杆,重新调整温度。如果机筒温度过高,则物料会提前发生交联反应而固化,从而失去流动性,无法成型,此时也必须清理机筒重新调整温度。

机筒温度不是均衡分布,而是从注射机加料口开始到喷嘴处成梯度上升,这样可使热固性塑料的流动性及固化速度处于最佳状态,以减少螺杆旋转时受到的摩擦阻力。一般情况下,加料口温度为30~70℃,机筒前端75~95℃,喷嘴处85~110℃。机筒加热方式有三种:水(或油)加热、电加热和油电加热。机筒温度是否合适,可采用对空注射的方法来判断:若从喷嘴射出的料,注射速度快,粗细比喷嘴孔径略大,色泽灰暗,表面粗糙或有螺旋状细条,有微孔,略呈空心,冷后较脆易折断,刚射出的料很粘可捏成一团,说明机筒温度合适。

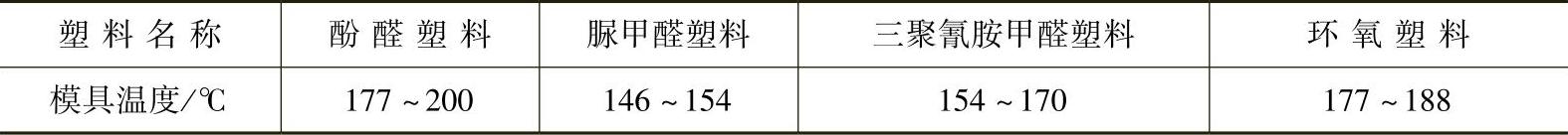

(2)模具温度 热固性塑料的固化成型主要依赖于模具的高温及物料中的固化促进剂等。模具温度较低时,制品的固化时间较长,生产效率低,而且制品的物理力学性能下降,表面光泽性差,粘模,脱模时制品易开裂;模具温度较高时,制品的固化反应速度较快,固化成型时间缩短,而且制品的各项性能较好。但是模具温度也不能过高,否则制品的固化反应速度过快,内部的挥发物不易排出,制品质地疏松,表面易产生焦斑、缺料、起泡、裂纹等缺陷,且制品中残存的内应力较大,尺寸稳定性差,冲击强度下降。模具温度一般控制在160~170℃之间,动模温度应比定模温度高10~15℃,控温精度应保证在±3℃以内。一般应根据塑料品种和制品形状来调整模具温度。表5-3为几种热固性塑料注射成型时的模具温度,供参考。

表5-3 几种热固性塑料注射成型时的模具温度

2.压力

(1)注射压力 注射压力和注射速度对塑料的充模起着决定性的作用。注射压力的大小取决于塑料的流动性,机筒和模具的温度,喷嘴与模具的结构,制品的形状及精度要求等因素。由于热固性塑料中所含的填料量较大,约占40%,粘度较大,注射压力选择应高些,一般控制在80~100MPa。对粘度较大、制品厚薄不均、精度要求高的制品,注射压力可选择140~180MPa。压力高,流速大,摩擦热多,可适当缩短固化保压时间,而且制品收缩率小,力学强度和电性能都较好。但注射压力过高,制品的内应力增加,飞边增多,脱模困难,影响模具的使用寿命。

(2)塑化压力(背压) 螺杆背压大小与物料的性质有关,流动性好且挥发物含量符合要求时,背压可适当小些。反之,可选较大的背压。当流动性虽好,但挥发物含量较高时也要选较高的背压。而对于固化速度快的塑料,则应选择较低的背压,但背压过低,会使预塑计量不准确,影响制品质量。背压过高,摩擦热增大,料温上升,流动性好,易引起喷嘴流延;过大时会降低熔体在机筒中的流动性或过早固化。在满足制品质量的前提下背压稍低些较好,通常为0.5~1.5MPa。(https://www.xing528.com)

3.成型周期

(1)注射时间 由于预塑化的注射料粘度低、流动性好,可把注射时间尽可能定得短些,即采用较快的注射速度。这样在注射时熔融料可从喷嘴、流道、浇口等处获得更多的摩擦热,有利于物料固化。但注射时间过短,即注射速度太快时,则摩擦热过大,制品易发生局部过早固化或焦烧等现象;同时,型腔内的低挥发物来不及排出,会在制品的深凹槽、凸筋、凸台、四角等部位出现缺料、气孔、气痕、熔接痕等缺陷,影响制品质量。而注射时间太长,即注射速度太慢时,厚壁制品的表面会出现流痕,薄壁制品则因熔融料在流动途中发生局部固化而影响制品质量。通常情况下,注射时间为3~12s。其中,小型注射机(注射量在500g以下)注射时间为3~5s,大型注射机(注射量为1000~2000g)则为8~12s,而注射速度一般为5~7m/s。

(2)保压时间 保压时间长则浇口处物料在加压状态下固化封口,制品的密度大、收缩率低。目前,注射固化速度已显著提高,而模具浇口多采用针孔型或潜伏型,因此保压时间的影响趋于减小。

(3)固化时间(热压时间) 固化时间与模具温度、制品的壁厚有关,一般为10~40s。对模具温度高,形状简单,壁薄的制品,固化时间可短些,反之要长一些。延长固化时间,制品的冲击强度、弯曲强度提高,成型收缩率下降,但吸水性提高,电性能下降。

4.其他工艺条件

(1)螺杆转速 为了避免热固性塑料在机筒内长时间停留和螺杆对物料产生过大的剪切作用,应注意控制螺杆的转速。一般来讲,对于粘度低的热固性注射料,由于螺杆后退时间长,可适当提高螺杆转速;而粘度高的注射料,因预塑时摩擦力大、混炼效果差,此时应适当降低螺杆转速,以保证物料在机筒中充分混炼塑化。螺杆转速一般宜控制在50r/min以内,螺杆转速的选择还与机筒温度密切相关,呈反比关系。

(2)预热时间 物料在机筒内的预热时间不宜太长,否则会发生固化而提高熔体粘度,甚至失去流动性;预热时间太短则流动性差。

(3)注射量 正确调节注射量,可在一定程度上解决制品的溢边、缩孔和凹痕等缺陷。

(4)锁模力 选择合理的锁模力,可减少或防止模具分型面上产生溢边,但锁模力不宜太大,以防模具变形和能耗增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。