聚苯醚化学名称为聚2,6-二甲基-1,4-苯醚,英文名称为Polyphenylene ox-ide,简称PPO。日本为了有别于美国的PPO,称为PPE(Polyphenylene ether)。PPO为白色颗粒,密度1.07g/cm3,综合性能良好,具有优良的物理力学性能,热变形温度高(190℃),耐热性好,可在120℃蒸汽中使用。PPO无毒、透明,具有化学稳定性好,蠕变性小,耐老化,不易燃烧和耐水性好等优点,因此应用广泛,但有应力开裂倾向,改性聚苯醚可消除应力开裂。

改性聚苯醚(Modified polyphenylene oxide)简称MPPO,或称MPPE(Modified polyphenylene ether)主要是由苯乙烯树脂与PPO共混或共聚而成。MPPO保留了PPO的大部分优点,虽然在耐热性方面有所降低,但改善了成型加工性,降低了成本。因此改性聚苯醚的发展十分迅速。

1.工艺特性

(1)热学性能 聚苯醚为非结晶型塑料,无明显熔点,具有较高的耐热性,玻璃化转变温度高达211℃,熔融温度高于260℃,热变形温度高达190℃(1.86MPa),马丁耐热为160℃,分解温度在350℃以上,脆化温度为-170℃。改性聚苯醚的耐热性能比聚苯醚的稍低,在1.86MPa载荷下的热变形温度为130℃,连续耐热温度为93℃。聚苯醚的成型温度为280~330℃,改性聚苯醚的成型温度为260~285℃。

(2)熔体特性 聚苯醚粘度大,熔融流动性差,故必须采用很高的加工温度(315℃),这样使得加工困难,能耗过大。聚苯醚的热变形温度高,在熔融状态下熔体的流变行为接近牛顿型流体,即粘度对温度比较敏感。改性聚苯醚的熔体粘度明显降低,改善了加工性能。

(3)稳定性 聚苯醚的分解温度约为350℃,但在300℃以上时间稍长就会出现分解交联现象;聚苯醚热氧老化性能差,在空气中超过200℃就开始氧化降解,在氧存在下,高于105℃时会逐渐交联。改性聚苯醚虽然成型温度可低些,热氧稳定性也好,但成型温度或时间控制不当,仍会使物料具有交联倾向,因此须严格控制成型工艺。

(4)成型收缩率 聚苯醚的成型收缩率低而且恒定,仅为0.6%~0.8%,改性聚苯醚的成型收缩率为0.2%~0.7%,可获得尺寸精密的制品,很少发生脱模问题。但由于成型收缩较小,熔体冷却速率快,应注意选择合适的模具和工艺,以防制品中产生较大的内应力。

(5)吸湿性 聚苯醚和改性聚苯醚的吸湿性都很小,23℃吸水率(24h)聚苯醚为0.06%,改性聚苯醚为0.07%。对于外观要求不高的制品,可以不经预干燥即可注射成型,但树脂经熔融造粒,浸水冷却或是包装不严,都可能使树脂吸附微量水分,特别是粉状PPO树脂质轻,表面积大,更易吸收微量水分,致使加工后的制品产生表面起泡等不光滑现象,最好干燥后再加工,对于精密度要求高的制品更是如此。

2.对成型设备的要求

虽然柱塞式和螺杆式注射机都可用于成型聚苯醚,但从塑化效果、熔体流动、注射阻力和受热时间等方面考虑,还是采用螺杆式注射机更好。螺杆选用带止逆环的渐变压缩型,长径比大于15∶1,压缩比为(1.7~4.0)∶1,通常采用(2.5~3.5)∶1。喷嘴宜选择可加热的通用延长型,孔径至少大于4mm。制品的耗料量(包括浇口、流道等)应控制在设备一次最大注射量的50%~70%。物料流经部位不允许有任何可供物料滞留的现象存在。为保证制品尺寸精度,要求设备具有较高的锁模力,即每平方厘米应为45~75MPa。机筒的温控系统可在400℃以下自由选择并稳定工作。

3.制品特点

由于熔体的流动性较差,且凝固速度快,所以改性聚苯醚制品的壁厚不宜太薄,最少不应低于1.2mm,通常根据制品的大小及复杂程度可在1.5~6mm之间选择。由于制品中易形成内应力,同时制品的缺口强度较差,对冲击敏感,在制品设计时须注意避免壁厚相差过大,并且不允许锐角和缺口的存在。

4.模具结构

(1)流道与浇口 为使熔体能迅速充满型腔,流道与浇口应短而粗。通常浇口的深度约为制品壁厚的3/4左右,而平直部分的长度应不超过2.5mm。

(2)脱模斜度 聚苯醚的成型收缩率较小,熔体流动方向与垂直方向上的差别不大,制品的脱模斜度可在0.5°~1°之间选择,以免脱模困难。对于深孔制品,脱模斜度应略大些,可在1°~2°间选取。当制品上有装饰纹或字母时,除了将装饰纹或字母尽可能设计在脱模方向上外,还应考虑增加脱模斜度。通常字母或装饰纹每深0.025mm,斜度就应增加1°。

(3)顶出装置 除了要求有适当的顶出面积外,还要求顶出分布均匀,顶出过程平稳,以免制品在脱模过程中受力不均,或使制品的内应力增加。

5.原材料处理

聚苯醚的吸水率较小为0.06%,改性聚苯醚的吸水率为0.07%,成型前不需干燥,但对于包装较差或对制品要求较高时,在成型前应进行干燥处理。干燥条件为聚苯醚在110℃左右干燥2h,料层厚度50mm;改性聚苯醚在120~140℃干燥2~4h,料层厚度25~40mm。在干燥时,应注意干燥的温度和时间,当时间超过8h,或温度超过150℃时都会影响物料性能。

6.注射成型工艺条件

(1)机筒温度 机筒温度按制品的不同特点和大小控制在280~330℃范围内,当一次注射量为机筒容量的20%~50%时,机筒温度高达330℃也不会降解,但不应超过330℃,否则会降低制品的性能。机筒温度不应低于280℃,否则容易产生较高的模内应力。改性聚苯醚由于熔体流动性要好得多,成型中无须很高的温度,一般在280℃以下即能满足大部分制品的成型要求。

(2)模具温度 较高的模具温度有利于改善熔体的充模性,防止熔体过早冷凝,减少制品中的内应力,提高制品表面质量,并可适当降低机筒温度或注射压力。对聚苯醚而言,模具温度可选110~150℃,但不应超过150℃,否则容易起泡并延长成型周期。对改性聚苯醚而言,因苯乙烯的存在,其模具温度大都控制在65~85℃之间,只有少数品级可达100℃左右,以免造成制品翘曲变形、成型周期延长等问题。

(3)注射压力 聚苯醚和改性聚苯醚的熔体粘度大,流动性差,成型时需要较高的注射压力以帮助克服流动时的阻力,除少数品级可望在80MPa下成型外,一般都在100MPa左右。由于注射压力的提高,不可避免地增加了制品中的内应力,并给制品的脱模带来不便,故要求在成型中对注射压力应酌情而定。(https://www.xing528.com)

(4)保压压力 保压压力通常取注射压力的1/2~2/3已足够,为了减少制品中的内应力,一般取较低值,但不宜小于50MPa。

(5)成型周期 由于聚苯醚具有熔体冷却速度快,热变形温度高,不易变形等特点,成型中一般无须很长的成型周期。成型周期通常与制品的壁厚有关,壁厚越厚,成型周期也就越长(见表4-52)。在制品脱模不发生变形的前提下,成型周期应越短越好。

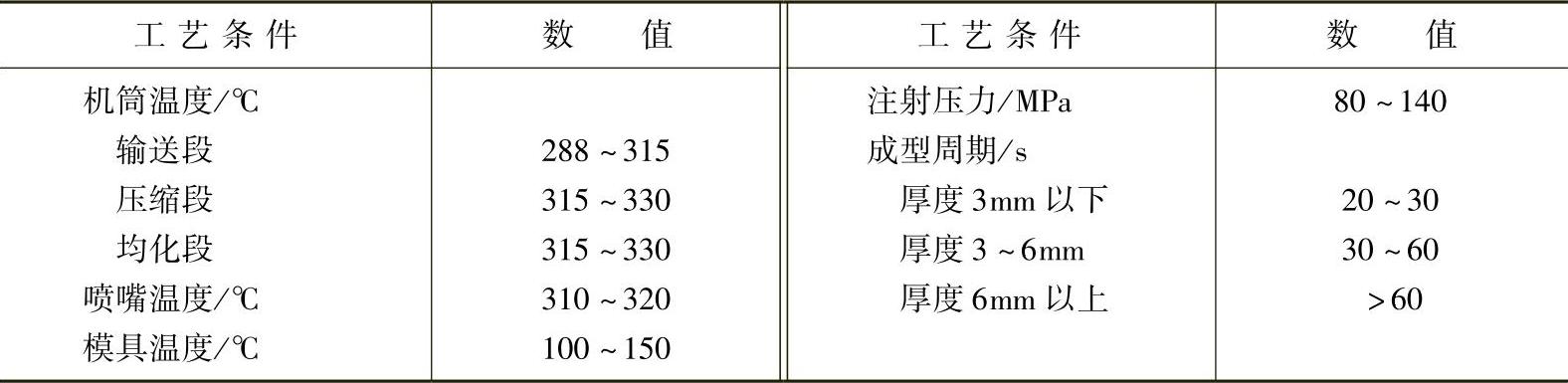

表4-52 聚苯醚注射成型工艺条件

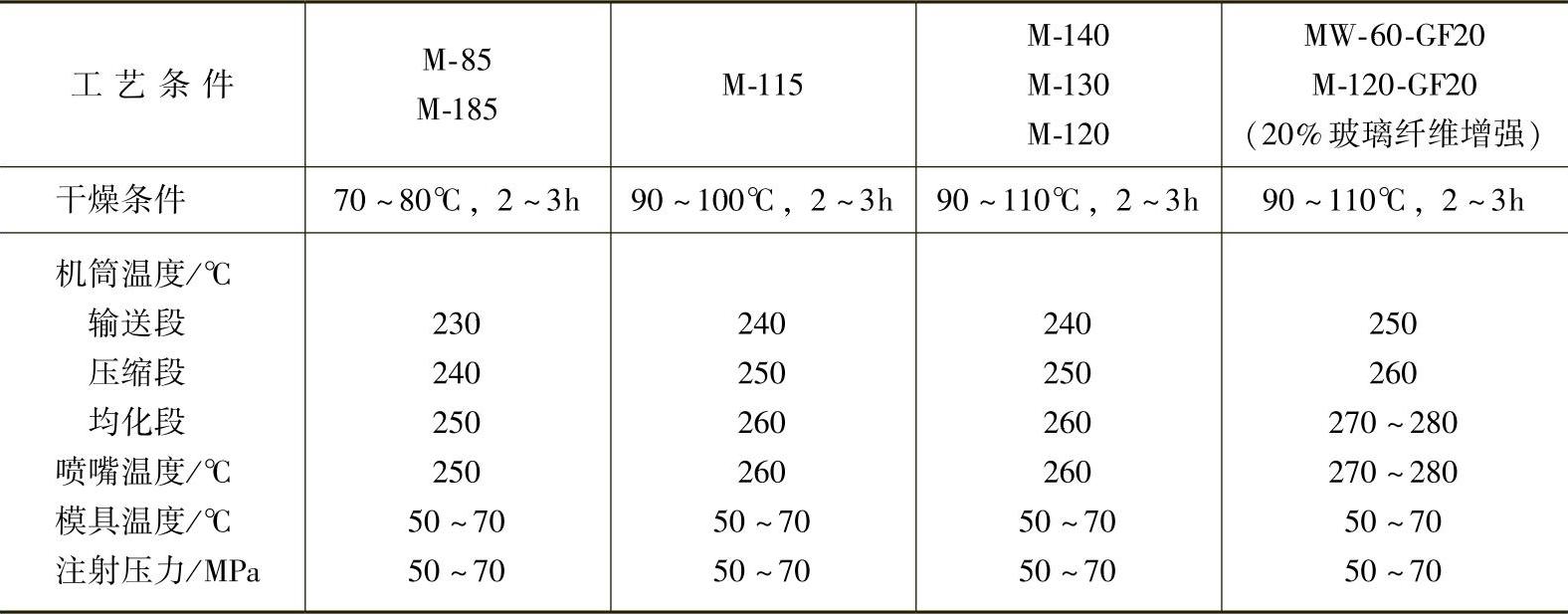

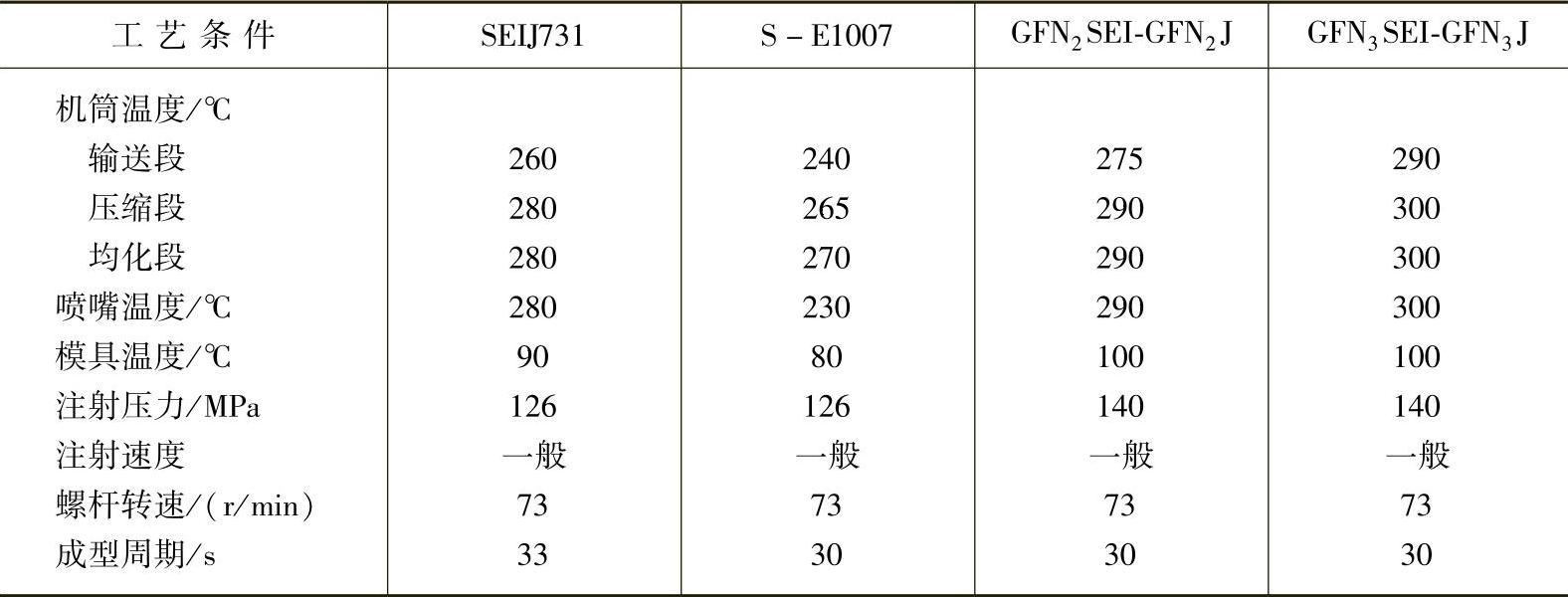

聚苯醚的注射成型工艺条件见表4-52。上海市合成树脂研究所不同牌号改性聚苯醚的注射成型工艺条件见表4-53。美国通用电气公司不同牌号改性聚苯醚(Nor-yl)注射成型工艺条件见表4-54。

表4-53 上海市合成树脂研究所改性聚苯醚注射成型工艺条件

表4-54 美国通用电气公司Noryl注射成型工艺条件

7.注意事项

(1)清洗机筒 当机筒内存留有其他物料时,应根据残留料对温度的敏感性分别采用不同的清洗法。当机筒内为PA、PC、PP等物料时,可用PPO或MPPO直接清洗,如为PVC、POM或其他易受热分解的热敏性物料时,则必须用PS或PE先将这些物料替换出来,然后在PPO或MPPO的加工温度下,用PPO或MPPO清洗机筒后方可进行加工。

在正常加工中,物料出现变色、降解、交联的倾向时应及时降低温度,并将机筒内物料立即排空,然后用PS、PE等物料清洗机筒,待工艺调整后再投入新料进行加工,当然如若采取拆洗法则更好。

(2)停机 当成型过程必须中断时,应根据停机时间的长短,采取不同的措施。当停机时间在15min以内时,可以保持正常的加工温度;如停机时间超过15min时,机筒温度必须降至200℃以下;如停机时间达2h,机筒温度必须降低至100℃以下;如果停机时间超过2h,则必须用PS清洗机筒。

(3)脱模剂的使用 PPO和MPPO的脱模性良好,很少发生粘模现象,一般不用脱模剂,如果制品脱模确有困难,则可选用少量硬脂酸锌以帮助脱模。

(4)再生料的利用 聚苯醚的废料能反复加工,一般重复三次其物理、力学性能没有明显的降低。再生料的加入量不宜过多,一般不超过总量的25%,在使用之前必须按规定进行干燥处理。

(5)制品后处理 聚苯醚制品中易残留内应力,特别是带有金属嵌件的制品,内应力更大。为防止制品在使用过程中发生应力开裂,对所得制品应进行后处理,处理方法是在其热变形温度以下10℃进行,处理时间视制品的壁厚在1~4h内选择,然后缓慢冷却至室温。

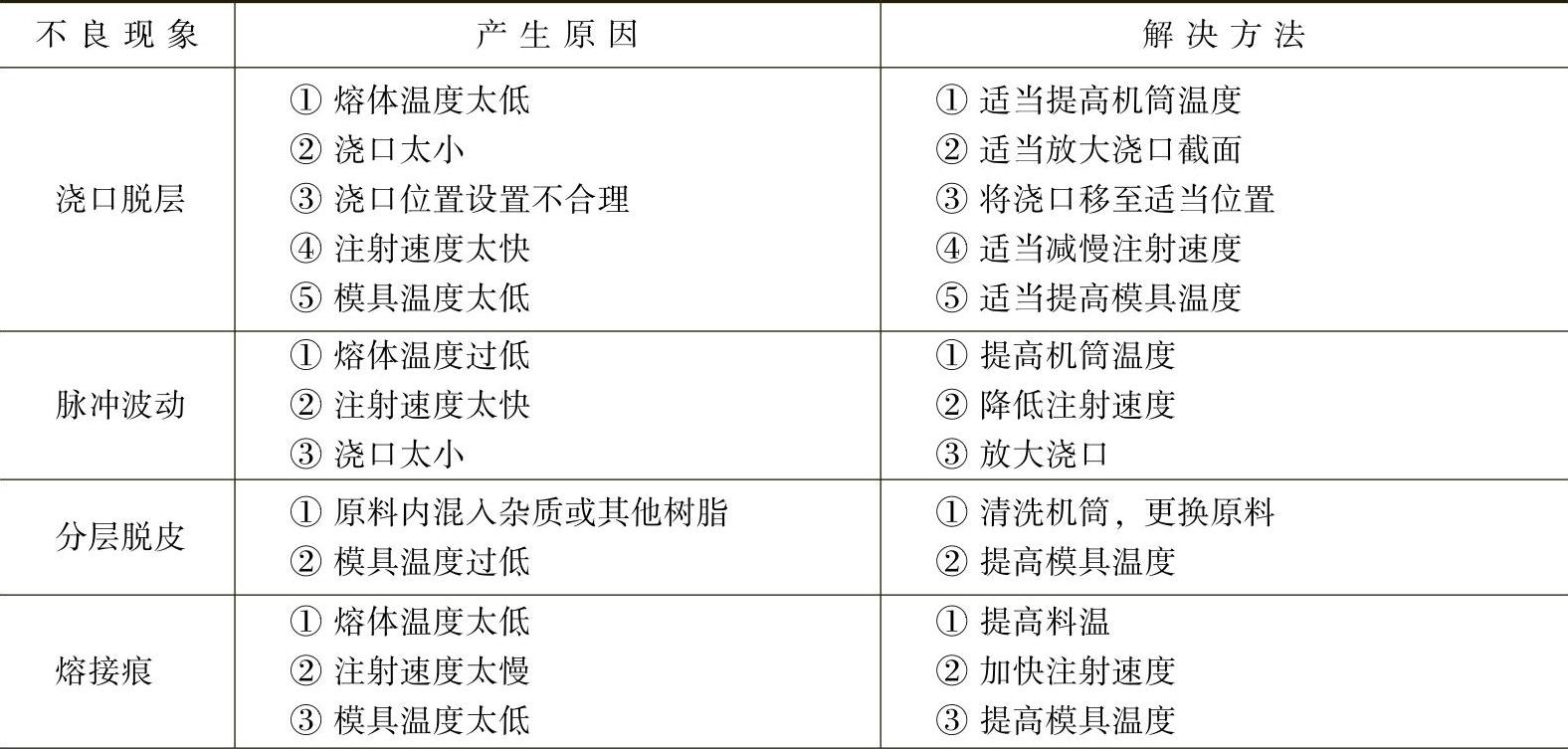

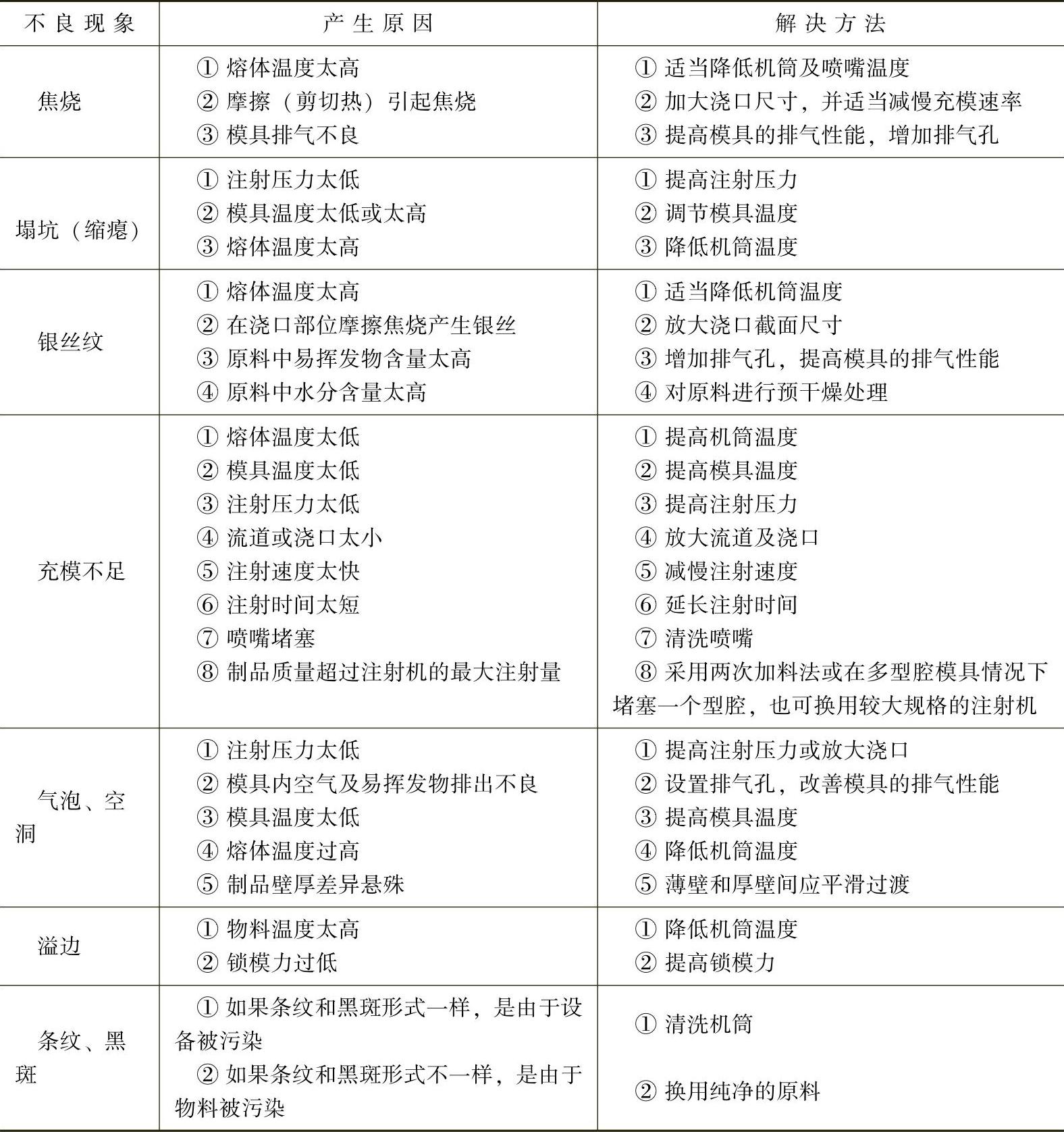

8.聚苯醚注射成型中常见的不良现象、产生原因及解决的方法(见表4-55)

表4-55 聚苯醚注射成型的不良现象、产生原因及其解决方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。