聚对苯二甲酸丁二醇酯,英文名称Polybutylene terephthalate,简称PBT,属于聚酯系列,是由1.4-丁二醇(1.4-Butylene glycol)与对苯二甲酸(PTA)或者对苯二甲酸酯(DMT)缩合而成,并经由混炼程序制成的乳白色半透明到不透明、结晶型热塑性聚酯树脂,它与PET一起被统称为热塑性聚酯或饱和聚酯。PBT是一种新型的工程塑料,具有综合性能优良、成本低、成型加工容易等优点,主要用于机械、电子电气、仪器仪表、化工和汽车等行业;缺点是阻燃性差、韧性低,因此必须对PBT进行改性,如加入阻燃剂和玻璃纤维等,其中用玻璃纤维进行增强的品级占PBT的70%以上。

1.工艺特性

(1)结晶性 PBT是结晶型塑料,具有明显的熔点,熔点为220~230℃,结晶度可达40%。

(2)熔体特性 熔体粘度对剪切速率敏感,因此在注射成型时,提高注射压力可增加熔体流动性。

(3)流动性 PBT在熔融状态下的流动性好,粘度低,仅次于尼龙,因此易于成型薄壁、形状复杂的制品,但要注意在成型时易出现流延现象。

(4)收缩率 PBT有较大的收缩率和收缩率范围,且在不同方向的收缩率差别较其他塑料更明显。

(5)吸湿性 由于PBT中含有酯类基团,高温下水分的存在将使其水解,所以在成型加工之前,必须进行干燥处理。

(6)脱模特性 纯PBT的伸长率可达200%,因此带有较小凹陷的制品可以强制脱模,但用玻璃纤维或填料填充后,其伸长率大为下降,在制品中如有凹陷就不能实施强制脱模。

(7)其他 PBT成型加工温度范围较窄,冷却时结晶很快,加之流动性好,特别适于快速注射。

受结晶、工艺、模具等因素的影响,PBT在成型过程中易呈现各向异性,使制品出现翘曲、扭曲等问题,因此需注意选择合理的工艺条件以及模具设计。

2.对成型设备的要求

PBT的注射成型可采用柱塞式或螺杆式注射机,其中又以单螺杆注射机最为常用。对于小型PBT制品,柱塞式注射机也可满足要求。采用单螺杆注射机时,一般采用三段式渐变型螺杆,长径比L/D为(15~20)∶1,压缩比为(2~2.5)∶1。三段分布情况为:均化段20%~30%、压缩段20%~30%、加料段50%~60%,螺杆行程为0.8~1.0D(D为螺杆直径)。为了避免塑化时PBT熔融物料溢出喷嘴,应采用自锁式喷嘴,其中以液压自锁式喷嘴为宜,并配有加热控温装置。如采用直通式喷嘴,则要求喷嘴孔径不要太大,而且控温要精确灵敏。制品的用料量(包括浇口、流道)应控制在设备额定最大注射量的30%~80%(阻燃级树脂为50%~80%),不可用大设备生产小制品,以免物料在机筒内停滞过久而导致制品性能下降,甚至引起阻燃剂分解和制品变色。在成型阻燃级PBT时,应选用经防腐处理过的螺杆和机筒。

3.制品特点

PBT和玻璃纤维增强PBT都有很好的流动性,因此制品壁厚不宜太厚,通常为1~3mm,因为壁厚太厚的制品不仅延长成型周期,而且还会增加制品的收缩率。为了防止制品因收缩不均而出现翘曲变形,壁厚应尽可能均匀。

PBT对缺口很敏感,故制品中尽量避免出现缺口和锐角,对所有转角处(包括厚薄连接处)都应采用圆弧过渡连接,圆弧的半径R须大于1.0mm。

4.模具结构

(1)浇口与流道 点浇口和潜伏浇口的剪切作用大,能降低PBT熔体的表观粘度,有利于成型,是经常采用的浇口形式,浇口直径以偏大些为好。浇口最好正对型芯,这样可以避免喷射,并使熔体在型腔内流动时回补最小。否则制品容易产生表面缺陷,并使性能劣化。

在可能的情况下流道以短粗为佳,以圆流道效果最好。一般改性和未改性的PBT均可用普通流道,但玻璃纤维增强PBT应用热流道成型才能有好的效果。

喷嘴孔一般要扩展成大于1°的锥形,以防止脱模时拉断喷嘴凝料。

(2)脱模斜度 未改性PBT的成型收缩率较大,在1.7%~2.3%之间,在设计模具时必须充分考虑脱模斜度,最小脱模斜度应不低于40′,一般是在40′~1°30′之间。

(3)排气 PBT的熔体粘度低,流动性好,在成型中易出现因排气不良而造成充模不佳、熔接痕明显、物料灼伤等问题,因而在模具中需开设排气孔或槽。排气孔、槽的深度不可超过0.025mm,不然会造成溢边。

(4)模具的冷却 模具的冷却很重要,要很好地设计模具的冷却腔道以减小制品的弯曲。热量的散失一定要快而均匀,建议模具冷却腔道的直径最小为10mm。

(5)其他 PBT模具还需设置控温装置,模具最高温度不能超过100℃。成型阻燃级的PBT时,模具表面要镀铬、镀镍或进行氮化之类的防腐处理。

5.原材料处理

PBT在吸湿状态下受热时,酯键会发生水解,从而使树脂降解,尽管其吸水率一般只有0.2%~0.3%,但高温下的允许含水率约为0.03%,所以树脂在成型前必须进行干燥。若用鼓风烘箱干燥,当料层厚为30mm时,推荐干燥条件为130℃,不少于3h,120℃时,不少于5h;如果用吸湿干燥器干燥,建议条件为150℃,2.5h。为了防止加料斗中已干燥合格的物料再吸收水分,成型时宜用保温料斗,在80~100℃保温即可,如无保温料斗,推荐在料斗上方用红外灯烘烤,以防止吸湿,如无任何防潮措施,干燥后在空气中停流不要超过1.5h。

6.注射成型工艺条件

(1)机筒温度 PBT的熔融温度为220~275℃,分解温度为280℃,最适宜的机筒温度为230~270℃,此温度范围内有良好的成型加工性能。温度低于230℃,物料不能充分熔融,缺乏流动性;高于270℃,容易使物料发生热老化现象,从而使制品的韧性下降,但色泽不会发生明显变化。阻燃级PBT的机筒温度应比普通PBT低10~20℃,玻璃纤维增强PBT控制在230~260℃(视玻璃纤维含量不同,稍有变化,玻璃纤维含量高时,加工温度要适当提高,但不宜超过260℃)。喷嘴温度应低于机筒前段温度5~10℃。(https://www.xing528.com)

(2)模具温度 PBT易于结晶,即使在常温下结晶也很快,故模具温度不需要太高,未增强PBT控制在60℃左右,增强PBT控制在80℃左右,最高模具温度不超过100℃。模具各部位的温度差不超过10℃,如果成型尺寸精密的制品,模具温度的波动幅度不应大于4℃,否则不仅影响注射充模,而且还会影响制品的尺寸稳定性。

(3)注射压力 PBT熔体粘度低,流动性好,适宜采用中等程度的注射压力,一般为50~100MPa,玻璃纤维增强PBT为80~100MPa。注射压力随厚度的增大而增大,但不能超过100MPa,否则易使制品出现溢边,增加制品的脱模难度或损伤模具。

(4)保压压力 保压压力为注射压力的1/2~2/3。

(5)塑化压力 塑化压力一般为注射压力的10%~15%。

(6)螺杆转速 螺杆转速不宜超过80r/min,一般在25~60r/min之间。

(7)注射速度 PBT的结晶速度相当快,要求注射速率要高,以免熔体表面冻结,使远离浇口处出现熔接线或开裂。

(8)成型周期 一般情况下为15~60s,依制品壁厚和形状大小而定。

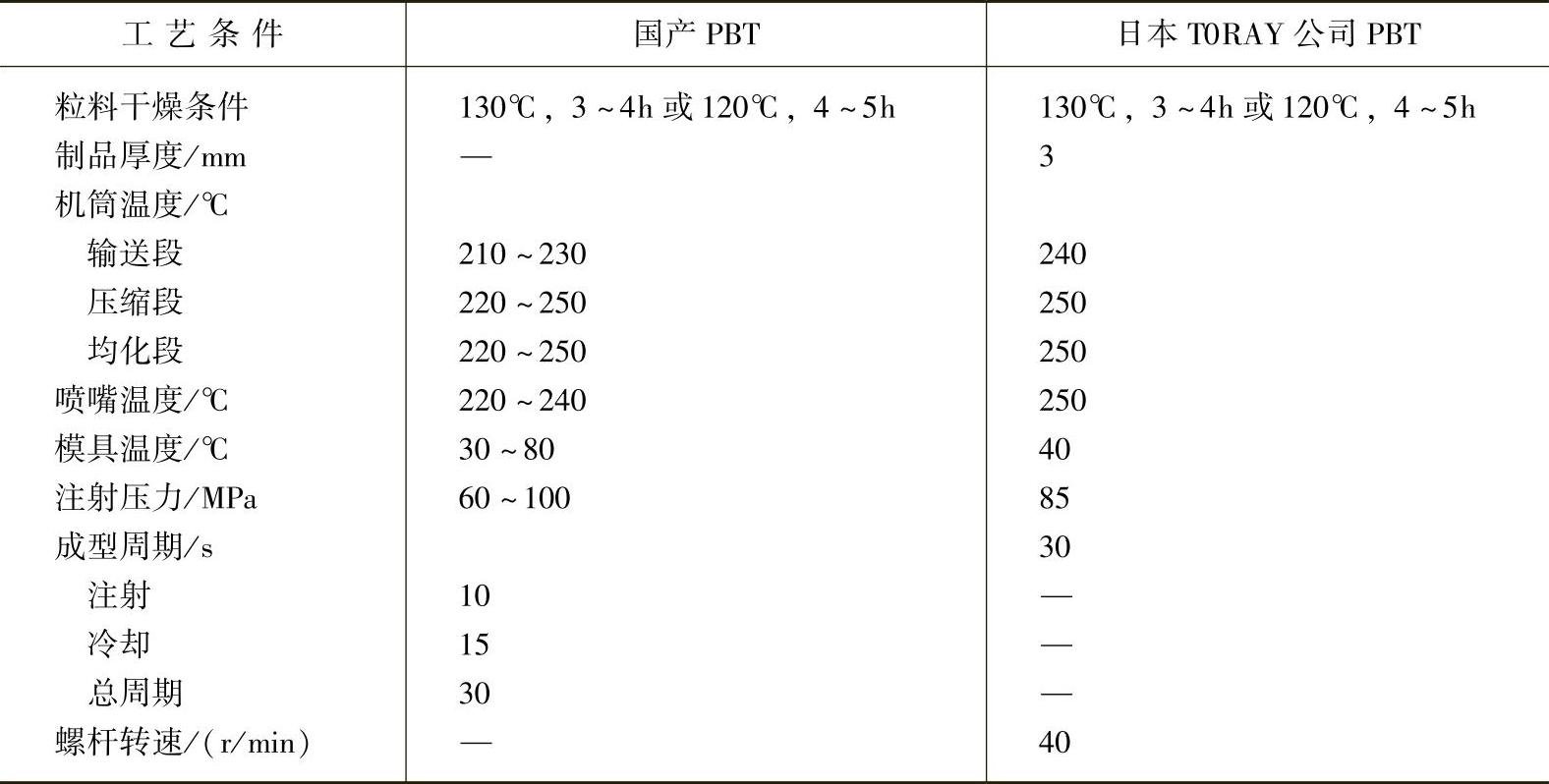

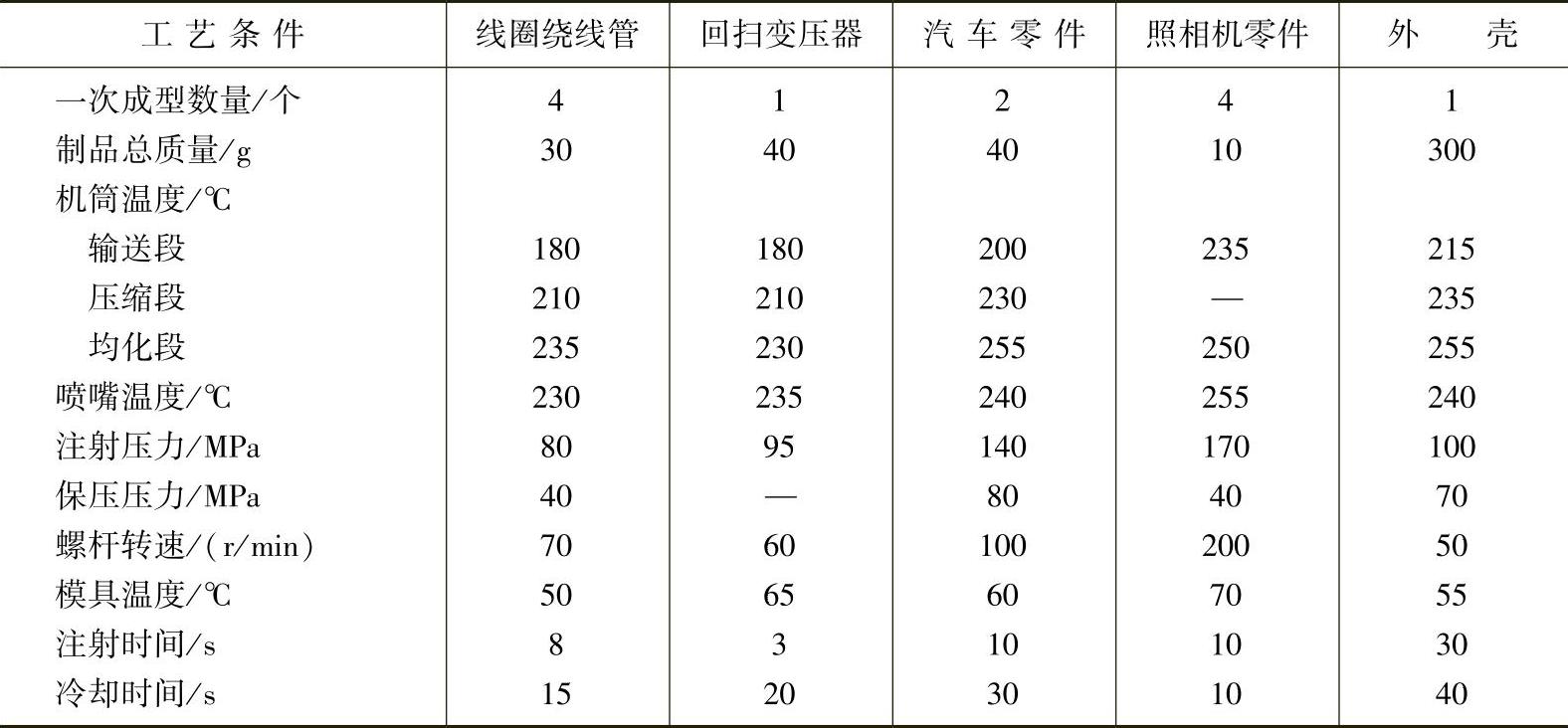

PBT注射成型工艺条件见表4-46,增强PBT典型制品的注射成型工艺条件见表4-47。

表4-46 PBT注射成型工艺条件

表4-47 增强PBT典型制品的注射工艺条件

7.注意事项

(1)开机与停机 在生产之前,除了将机筒温度加热至规定温度以外,还应将机筒内的剩料排空,换入新料才能进入正常生产。

在成型过程中,当需作短时间(一般指30min以内)停机时,应将机筒温度降至200℃左右方可停机。停机时间超过30min时,应先将机筒内的熔融料排出,并用HDPE或PP顶出残存料。总之,在加工温度下,不能让PBT(特别是阻燃品级的PBT)在机筒中长时间停留,也不能有过热现象发生,否则PBT会降解,影响产品质量,甚至还会分解出腐蚀性气体,损坏机器和模具,若分解严重时,应拆机清洗。

(2)再生料的使用 对于干净整洁、无变色和降解物质存在的且再生次数在5次以内的PBT再生料,可用于要求不高(即不承受高机械载荷)的制品中。当对制品质量有一定要求时,再生料可与新料混合后使用,再生料与新料之比应视不同情况控制在25%~75%之间,再生料在使用之前应按要求进行干燥处理,混合料也应如此。

(3)脱模剂的使用 PBT的脱模性较好,对金属的粘附力不大,一般情况下无需脱模剂即可顺利脱模。对于形状复杂、脱模有困难的制品,可选用有机硅类的脱模剂,但用量应很小,否则会影响制品的表面质量。

(4)制品后处理 一般情况下,PBT制品无需后处理,只有对制品的尺寸稳定性有较高要求时,才作适当的后处理。后处理方法是在120℃下处理1~2h,然后缓慢冷却至室温。

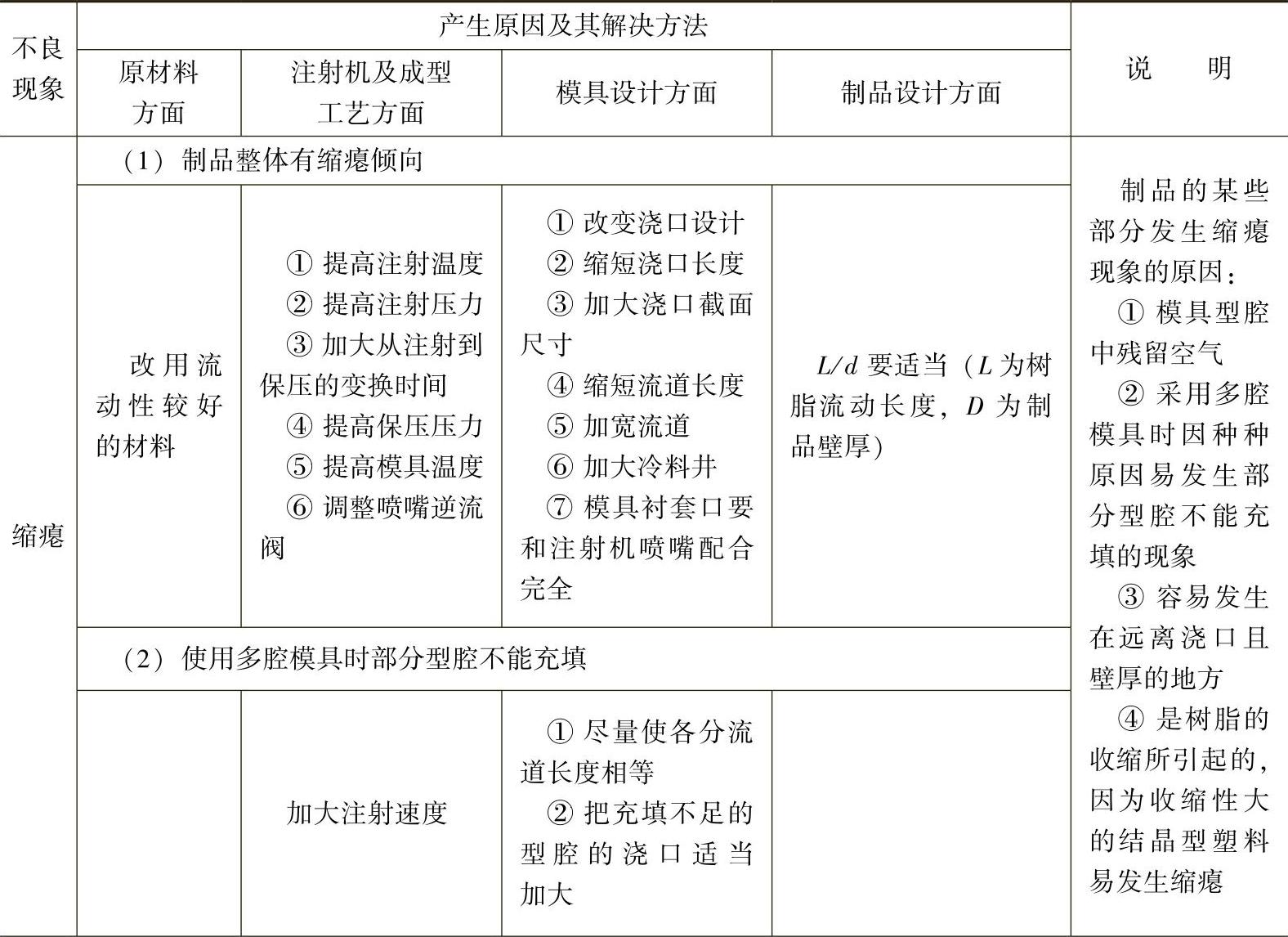

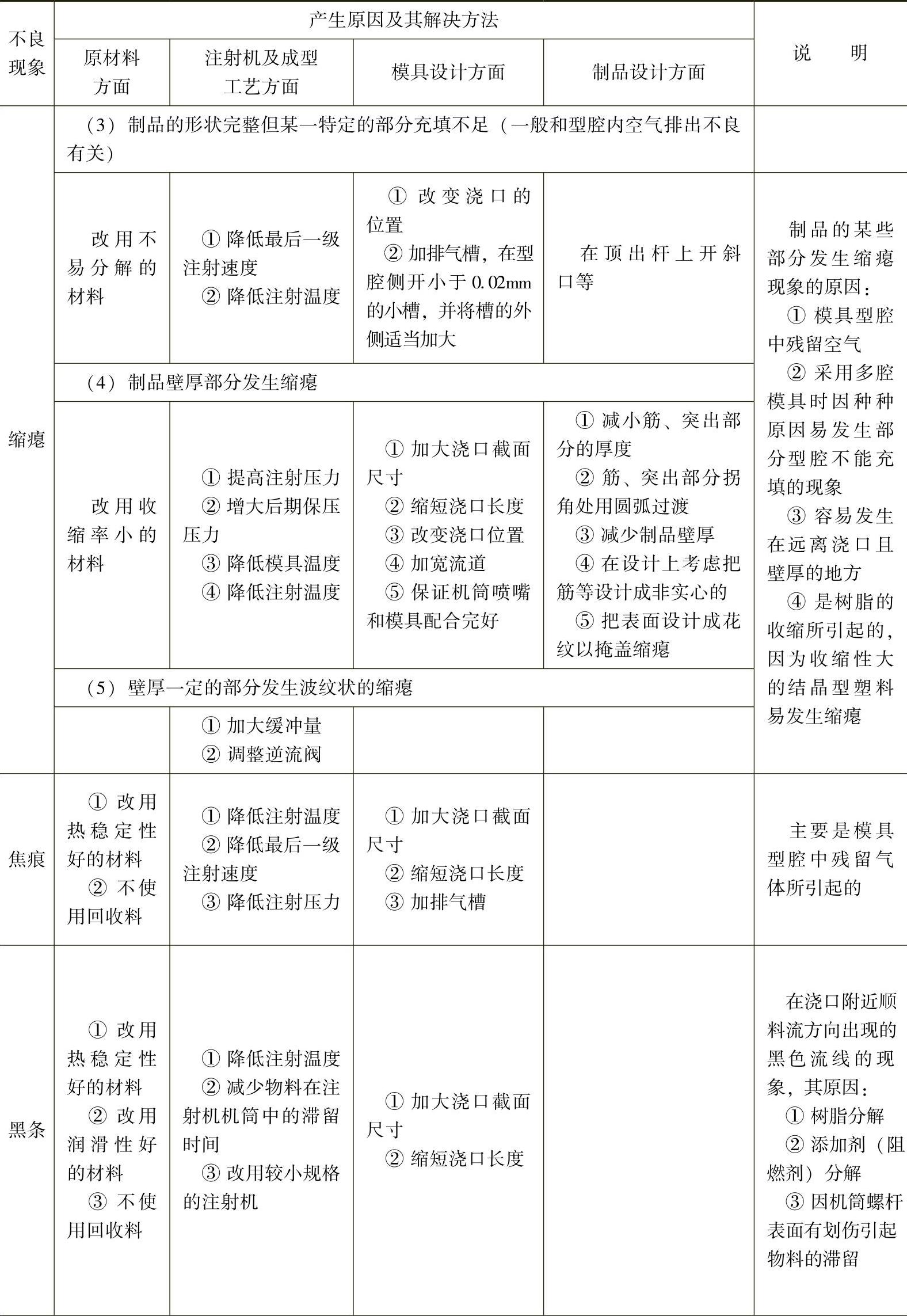

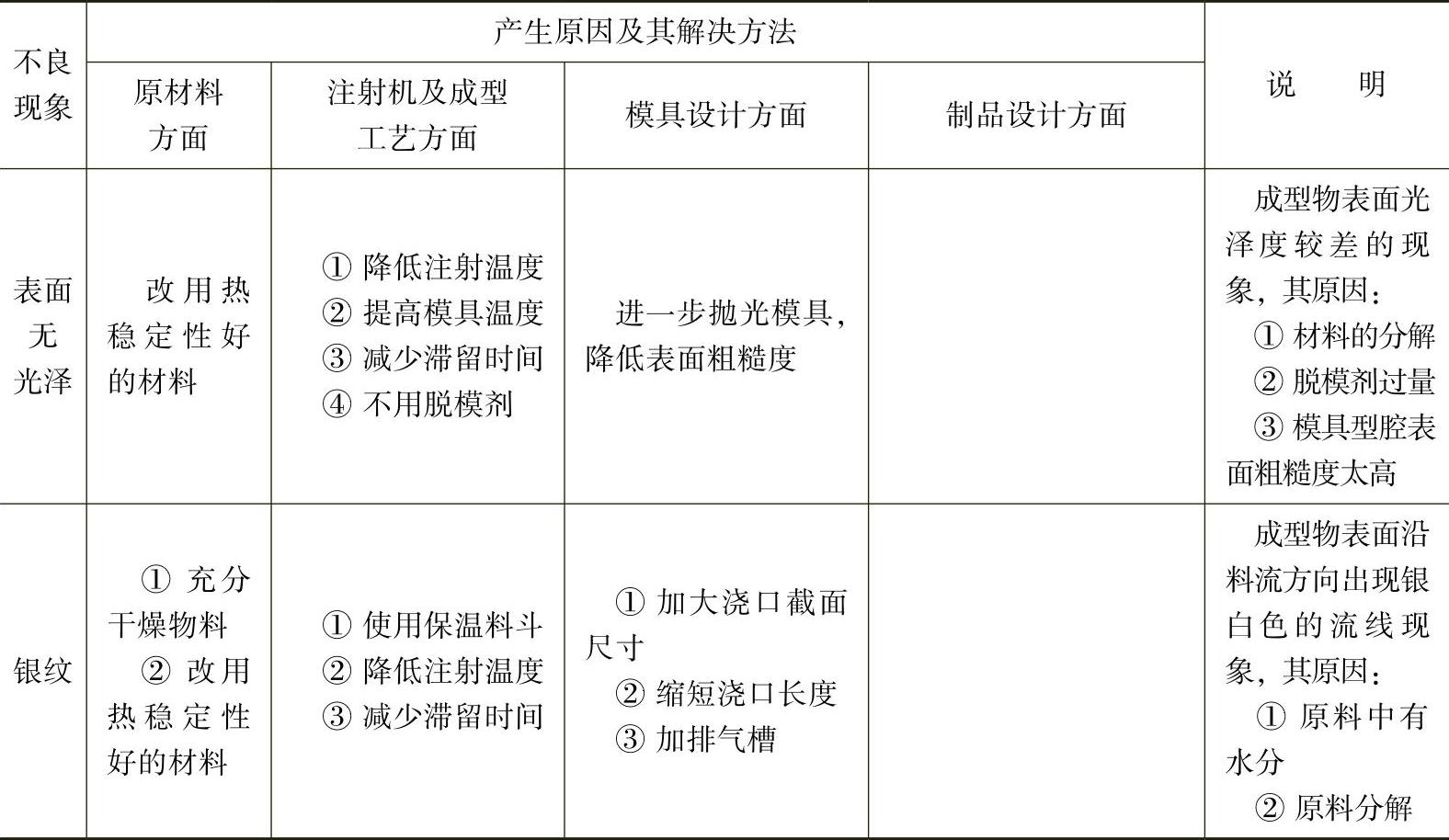

8.PBT注射成型中常见的不良现象、产生原因及解决的方法(见表4-48)

表4-48 PBT注射成型中的不良现象、产生原因及其解决方法

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。