聚甲醛学名聚氧亚甲基,英文名称Acetal resin,Polyoxy-methylene,Polyac-etal,简称POM,是分子主链中含有—(CH2O)—链节的高结晶型的线性高分子化合物。

POM是一种坚韧有弹性的材料,外观有光泽,呈白色或浅象牙色,密度较大,为1.41~1.43g/cm3,具有良好的综合性能和着色性,强度、刚度高,耐磨性好,吸水性小,尺寸稳定性好,耐疲劳性极好,即使在低温下仍有很好的抗蠕变特性和抗冲击性,并具有突出的自润滑性和耐药品性,是一种应用十分广泛的工程塑料。但热稳定性差,易燃烧,在大气中暴晒易老化。POM既有均聚物材料也有共聚物材料。均聚物材料具有很好的延展强度、抗疲劳强度,但不易于加工;共聚物材料有很好的热稳定性、化学稳定性并且易于加工。

1.工艺特性

(1)结晶性 POM是结晶型塑料,结晶度一般为75%~80%。它具有明显的熔点,共聚甲醛为165℃,均聚甲醛为175℃。熔融范围窄,熔融和凝固快,料温稍低于熔融温度即发生结晶。熔融时,有明显的体积变化,因此注射成型时必须有足够的保压时间,以补偿固化时体积的收缩,否则就会出现缩孔。

(2)流动性 POM在熔融状态下呈非牛顿性流体,流动性中等,熔体粘度受剪切速率的影响大于温度的影响,因此要提高熔体流动性,不能依赖增加加工温度,而要从提高注射速度和注射压力着手。

(3)热稳定性 POM是热敏性塑料,热稳定性差,极易分解,分解温度为240℃。在210℃下,停留时间不能超过20min;即使在190℃下,停留时间最好也不要超过1h,因此加工时,在保证物料流动性的前提下,应尽量选用较低的成型温度和较短的受热时间。POM分解时有刺激性和腐蚀性气体产生,故模具钢材宜选用耐蚀性的材料制作;铜是POM降解的催化剂,与POM熔体接触的部位应避免使用铜或铜合金材料。

(4)吸湿性 POM吸湿性小,一般为0.20%~0.25%,成型加工前可不经干燥处理。

(5)收缩率 POM成型收缩率较大,为1.5%~3.5%,且收缩不易解决,在制订工艺条件和设计模具时应引起注意。制品壁厚要尽可能均匀一致。

(6)其他 POM摩擦因数小(0.3~0.45),弹性好,表面硬度高,刚性大,又有自润滑性,脱模应力较小,故可以快速脱模。

2.对成型设备的要求

POM的成型加工对注射机类型无特殊要求,柱塞式注射机或螺杆式注射机均可采用,但由于POM成型温度范围较窄,热稳定性较差,从有利于塑化、降低成型温度以及注射速率而言,通常采用螺杆式注射机。在选择注射机时应注意以下几点:

1)每一次注射量不应超过注射机最大公称注射量的75%,最好在60%左右。

2)螺杆采用标准型单头、全螺纹螺杆。长径比(L/D)为18∶1左右,压缩比为(2~3)∶1,均化段长度为(4~5)D。

3)尽量减少机筒内部产生的过量摩擦热。物料流经的部位,不允许有任何造成物料滞留的问题存在,特别是机筒与喷嘴接合部、止逆装置或鱼雷头(又称分流梭)等处必须注意。

4)喷嘴对料流的阻力要小,一般选用直通式喷嘴,并附有加热控温装置。喷嘴孔径不可太小,以免物料与模具接触时发生凝固,堵塞通道。

5)为保证制品质量,特别是精密制品,注射机应有足够的锁模力。

3.制品特点

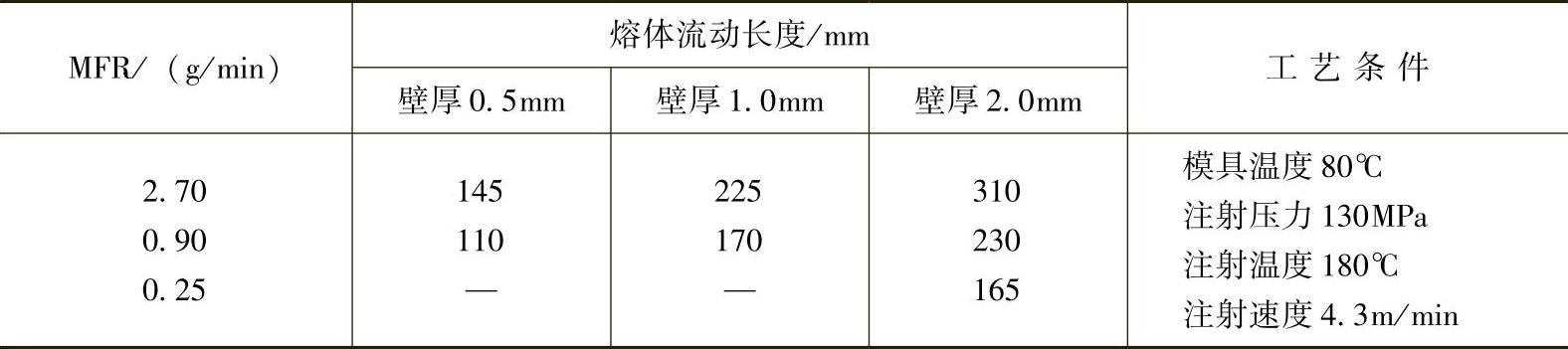

POM制品的壁厚不仅与熔体的流动长度有关,而且与熔体流动速率有关。不同的熔体流动速率,不同的制品壁厚有不同的熔体流动长度,因此POM制品的壁厚应根据树脂情况进行选择,不宜太薄,一般在1.5~5.0mm之间。表4-42为制品壁厚与熔体流动速率以及流动长度的关系。

表4-42 制品壁厚与熔体流动速率(MFR)及其流动长度的关系

为减少制品中的应力,有利于物料均匀收缩,要求制品壁厚均匀,这样可避免出现缺口、锐角,转角处(特别是内角)要用圆弧过渡(R为0.8~1mm)。

4.模具结构

(1)流道和浇口 POM制品的模具可以使用任何类型的浇口。如果使用隧道形浇口,则最好使用较短的类型。模具的主流道要短而粗,其直径比喷嘴直径大1mm左右,锥度可取3°~5°;分流道以圆形为好,但为了便于加工,可采用梯形分流道,其尺寸为上底长度等于下底长度的3/4,深度等于下底长度的2/3。分流道的分支和拐角要尽量少,并且要平衡或对称地分布,拐角处要设分流道冷料井。

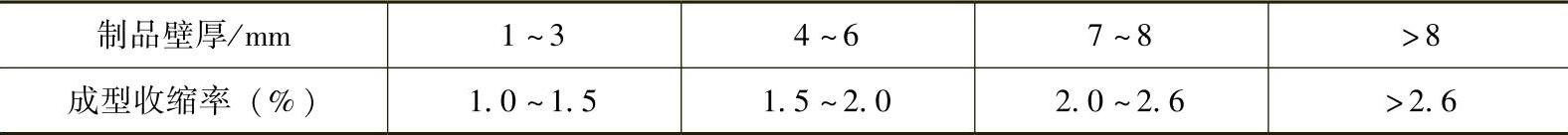

(2)脱模斜度 POM的成型收缩率较大,而收缩率的大小又与制品的壁厚有关,制品壁厚越厚收缩也就越大(见表4-43)。收缩率不同脱模斜度也不一样,POM的脱模斜度通常在40′~1°30′之间选取。设计模具时,一般凹模按最小收缩率,凸模按最大收缩率来设计。注射成型后,如果制品尺寸不合适,对模具略作修改即可。

表4-43 制品壁厚与成型收缩率的关系

(3)排气 为防止排气不良、熔接痕明显、物料灼伤变色等影响制品性能和表观质量,要求模具开设良好的排气孔或槽,排气孔、槽的深度不得超过0.02mm,宽度在3mm左右。

(4)控温装置 应能在120℃以下自由选择模具温度并使其稳定工作。POM是结晶型高聚物,其结晶度与模具温度密切相关,因此需要根据制品的不同要求,设置不同的控温装置。对于要求表面较硬、结晶度较高的制品以及充模有困难的薄壁制品或需作较大补缩的厚壁制品,模具需要加热控制,而其他制品一般是通冷却液来控制模具温度。

(5)其他 模具内要尽量避免死角,以免物料过热分解。

5.原材料处理

POM吸湿性小,微量水分的存在对其物理力学性能影响较小,因此对原料包装严密,外观质量要求不高的制品,在成型之前可不作干燥处理。但是如果树脂包装不好,又储存在湿度相对较高的环境里,或者为了成型精密零件或大面积薄壁制品,在成型之前必须对树脂进行干燥处理。干燥工艺:干燥温度80~90℃,干燥时间4h,物料堆积厚度小于30mm。

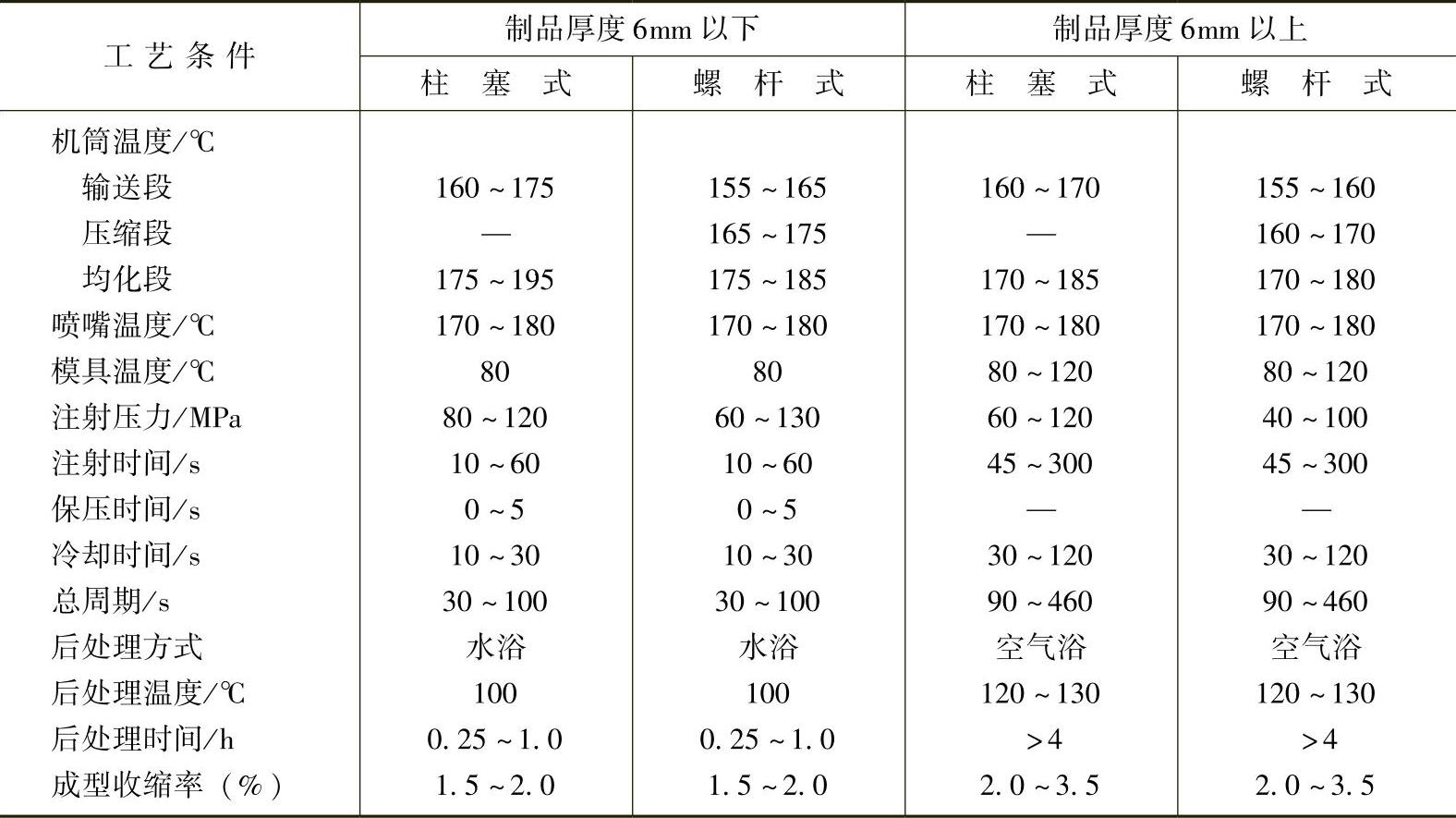

6.注射成型工艺条件

(1)机筒温度 共聚甲醛熔点为165℃左右,均聚甲醛熔点为175℃左右,因此注射机机筒温度必须高于此温度。但温度过高又会导致物料分解变色,所以共聚甲醛机筒温度一般为170~190℃,均聚甲醛为180~200℃。先从温度下限开始试验,如制品有缺陷,而改变其他工艺条件不能解决问题时,才逐渐升温,直到制得良好的制品为止。采用柱塞式注射机时的温度比采用螺杆式注射机的温度要稍高些,喷嘴温度为170~180℃。另外,熔体在机筒中的停留时间对制品的性能也有影响,在允许的情况下,缩短停留时间有利于改善制品的力学性能。

(2)模具温度 模具温度的高低会影响冷却速度的快慢,从而影响结晶度的大小,所以模具温度是影响制品强度的主要因素。POM在注射成型时,模具温度均应控制在80℃以上,对于大面积厚壁制品,可高达120℃。加热模具的目的,首先是提高物料的流动性,避免过早凝固而不能充满型腔;其次是使制品内外冷却速度尽量接近,防止产生熔接痕、凹陷、缩孔及应力裂纹;最后是减小模具表面与熔融物料之间的温差,提高制品的结晶度、密度和力学强度。模具温度应尽量均匀,以免制品翘曲变形。当然在选择模具温度时还应考虑制品收缩率的变化,因为模具温度越高,制品收缩率也就越大。(https://www.xing528.com)

(3)注射压力 注射压力对POM制品的力学性能影响很小,但对熔体的流动性及制品的表面质量影响很大。注射压力的大小,主要由物料的熔体流动速率、浇口流道的尺寸、制品的厚度及流程、模具温度及注射机类型等而定,通常在40~130MPa之间选择。一般来说,采用柱塞式注射机或加工薄壁长流程、大面积的制品时,注射压力要高些;采用螺杆式注射机或加工厚壁短流程、小面积的制品时,注射压力要低些。物料的熔体流动速率小,浇口流道尺寸小,模具温度低,流程阻力大的情况下,注射压力应选得大些。

(4)保压压力 由于POM结晶度高、体积收缩大,为防止制品出现空洞、凹痕等缺陷,必须要有足够的保压压力和保压时间进行补缩。一般来说,制品越厚,保压压力越大,保压时间越长。

(5)塑化压力 一般在0.6MPa左右。

(6)注射速度 注射速度的快慢取决于制品的壁厚。薄壁制品应快速注射,注射速度为40~80cm3/s,以免熔体过早凝固;厚壁制品则需慢速注射,注射速度为20~40cm3/s,以免产生喷射,使制品内混入气体而影响外观。

(7)螺杆转速 一般控制在50~60r/min,并尽量减小背压。

(8)成型周期 注射成型时,一般薄壁制品用高压,厚壁制品不用高压,高压时间不超过5s。保压时间所占的比例较大,且随制品厚度而加长,一般约为20~120s,有时可达5min。冷却时间与制品的厚度及模具温度有关,时间的长短应以制品脱模时不变形为原则,一般为30~120s,冷却时间过长,不仅降低生产效率,还会对复杂制品造成脱模困难。

(9)成型收缩率 制品厚度在2mm以下时,成型收缩率随制品厚度的增加而变小,而超过2mm时,则随制品厚度的增大而变大。

(10)制品的后处理 为了消除内应力,减少后收缩,保持尺寸稳定,并使制品不易翘曲、开裂,要对POM制品进行热处理。热处理是以空气或水、油作介质,水浴温度100℃,空气浴和油浴温度120~130℃,时间长短由制品的壁厚而定,一般来说,壁厚每增加1mm,处理时间增加10min左右。

热处理效果可用极性溶剂法判断,即将热处理后的制品放入浓度为30%的盐酸溶液中浸渍30min,若制品不出现裂纹,说明制品中残余的内应力较小,热处理效果好。

聚甲醛的注射成型工艺条件见表4-44。

表4-44 聚甲醛注射成型工艺条件

7.注意事项

由于POM为热敏性塑料,超过一定温度(240℃)或在加工温度下长时间受热,均会发生降解,放出大量有害的甲醛气体,不仅影响制品质量,腐蚀模具,危害人体健康,严重时还会引起机筒内气体膨胀而发生爆炸。因此操作时除严格控制成型工艺条件外,还应注意以下几点。

1)严格控制成型温度和物料在机筒内的停留时间,尽量采用低的机筒温度和喷嘴温度,并经常检查温度控制系统及各部分的温度。

2)开车前升温时,先预热喷嘴,然后将机筒温度升至150℃,等15min后再升至正常加工温度,停车前15min,停止机筒加热,注出机筒内的物料。

3)加工POM时,若机筒内存有加工温度超过POM的物料,要先用PE或清洗料将机筒清洗干净,待温度降至POM的加工温度时,再用PE清洗一次机筒,方可投料进行成型操作。

4)在成型过程中,发现分解的预兆后,马上用对空注射的方法,将机筒内的物料排空,并用PE清洗机筒,待正常后再进行加工。

物料分解的预兆:有强烈的甲醛刺激性气味;熔体有棕黄色条纹或制品有毛斑;熔体内有气泡,并有“嘶嘶”声而且冒烟。

物料分解的原因:机筒温度过高或升温过快;高温停车时间过长;温度控制失灵;喷嘴因过冷而堵塞;注射系统内有死角。

5)某些物料或添加剂(如PVC、含卤阻燃剂等)对POM有促进降解作用,必须严格分离,不允许相互混杂。

6)制品中若带有金属嵌件,必须将嵌件在100~150℃下预热,这样可减少制品中嵌件周围的内应力,避免在外力作用下或环境温度急剧变化时产生裂纹或开裂。

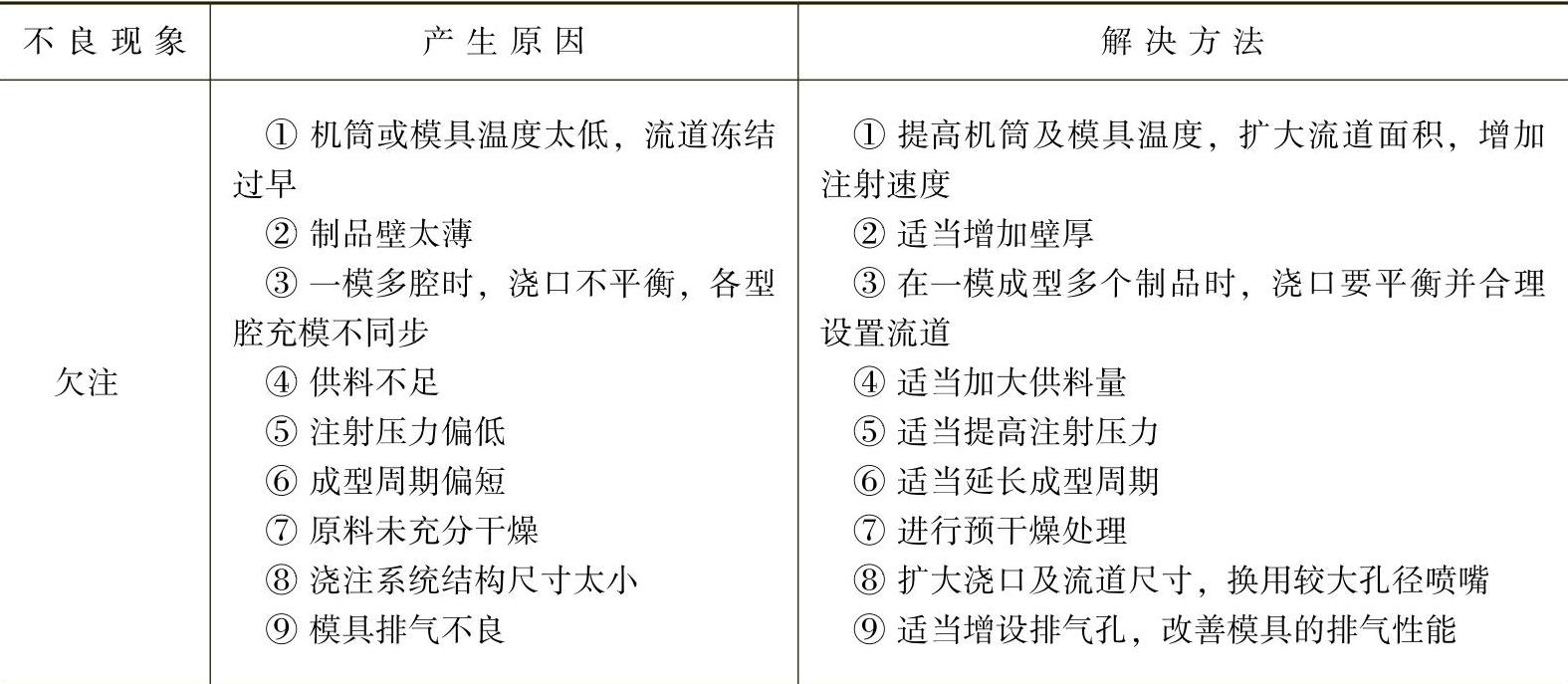

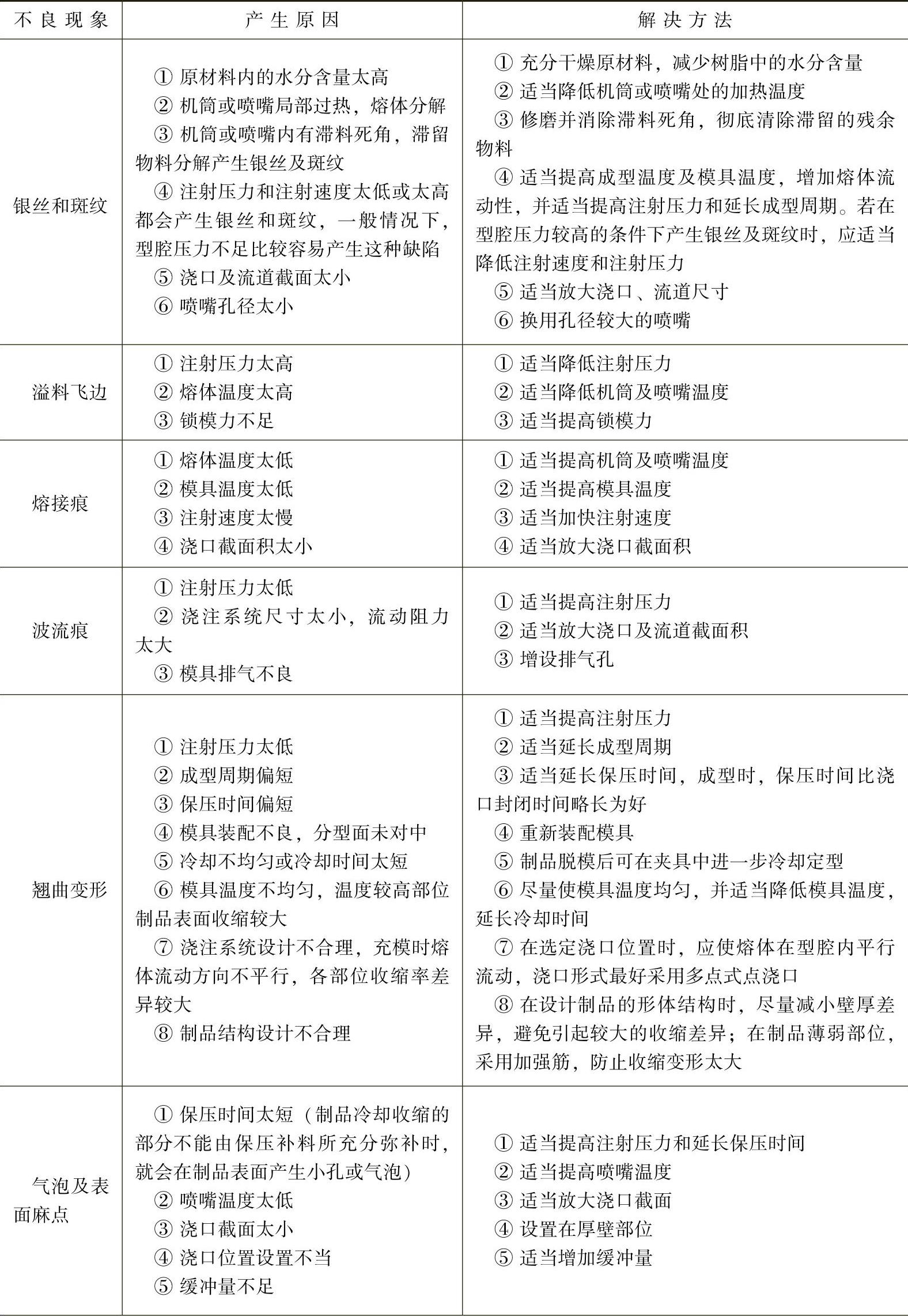

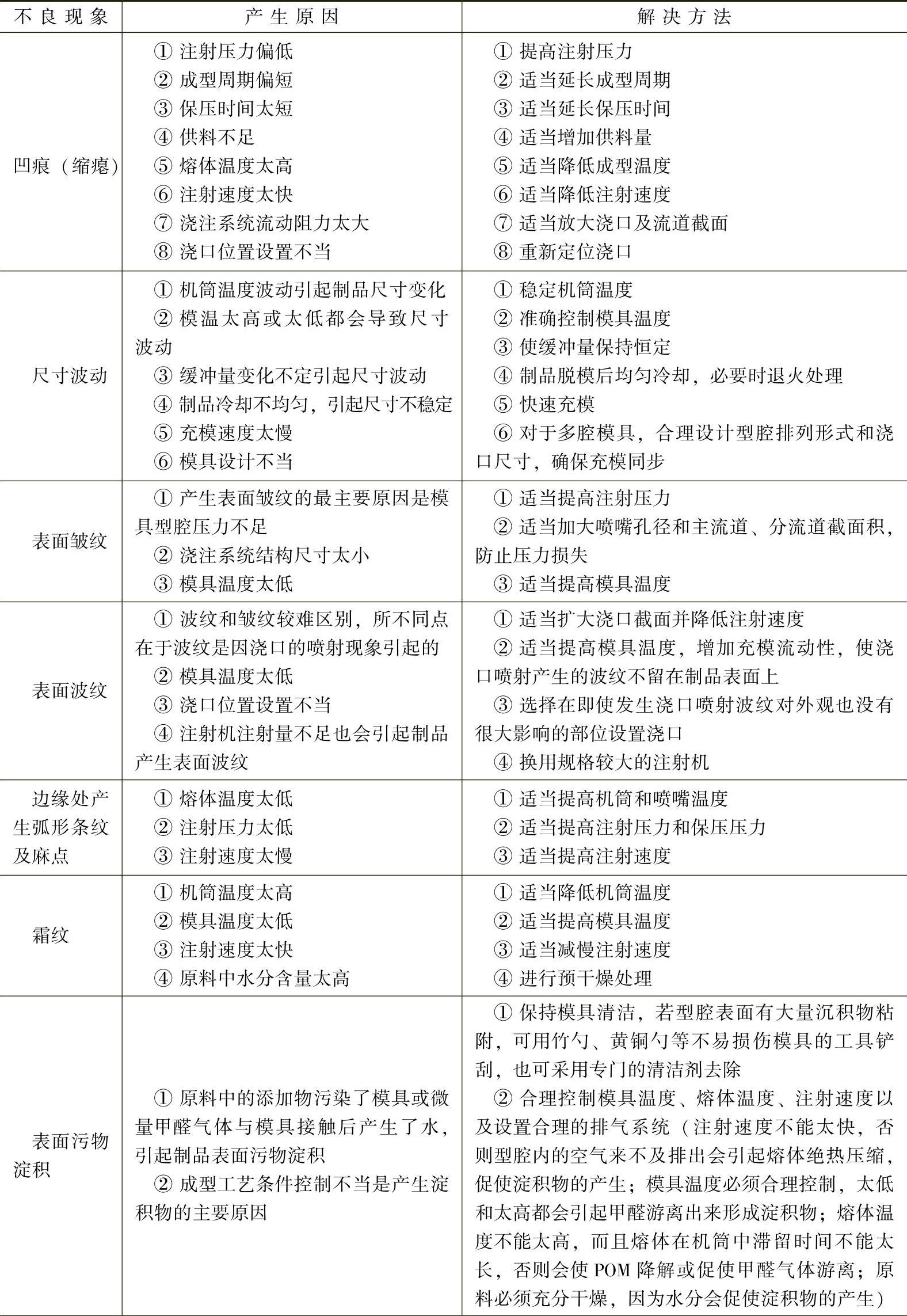

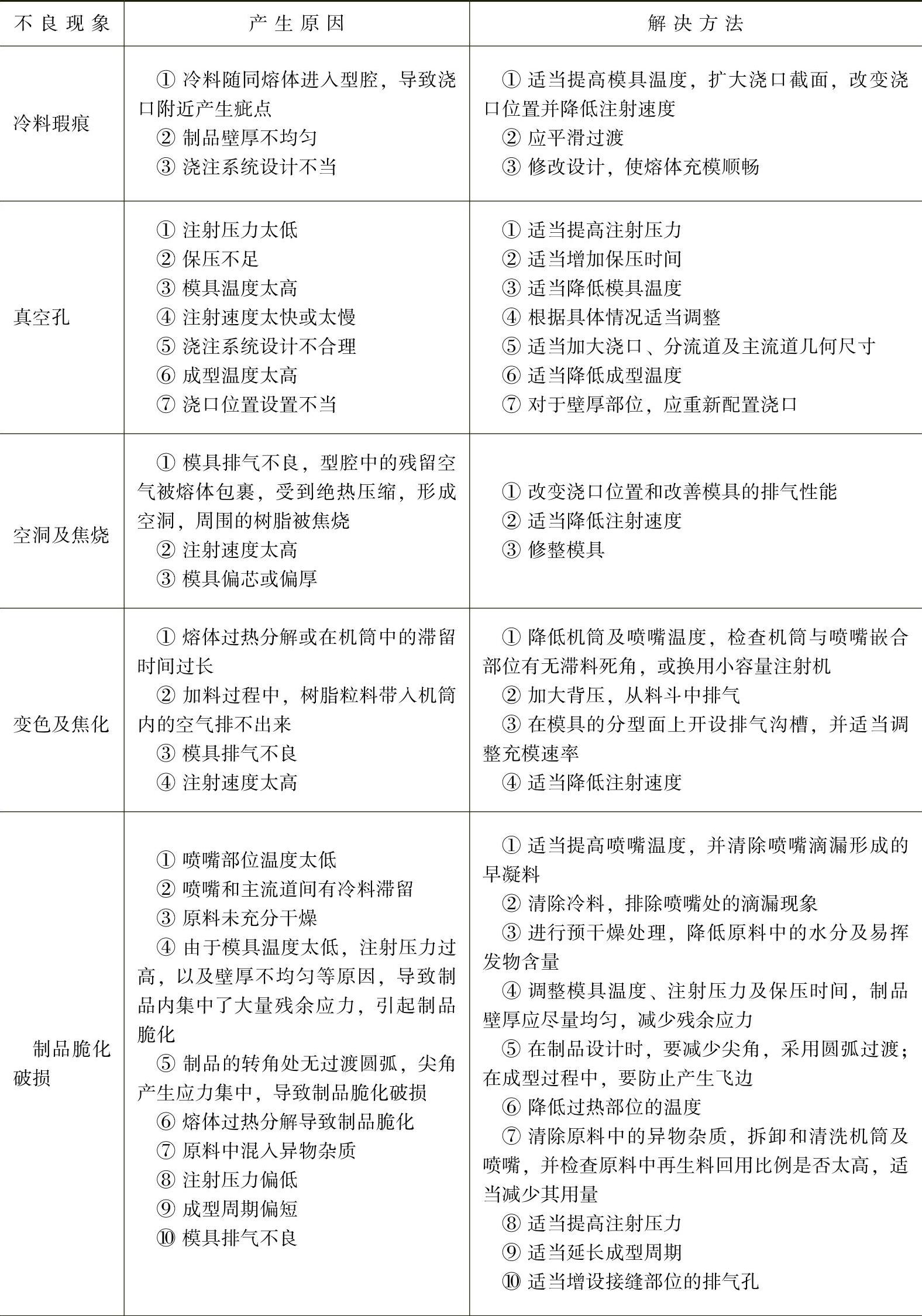

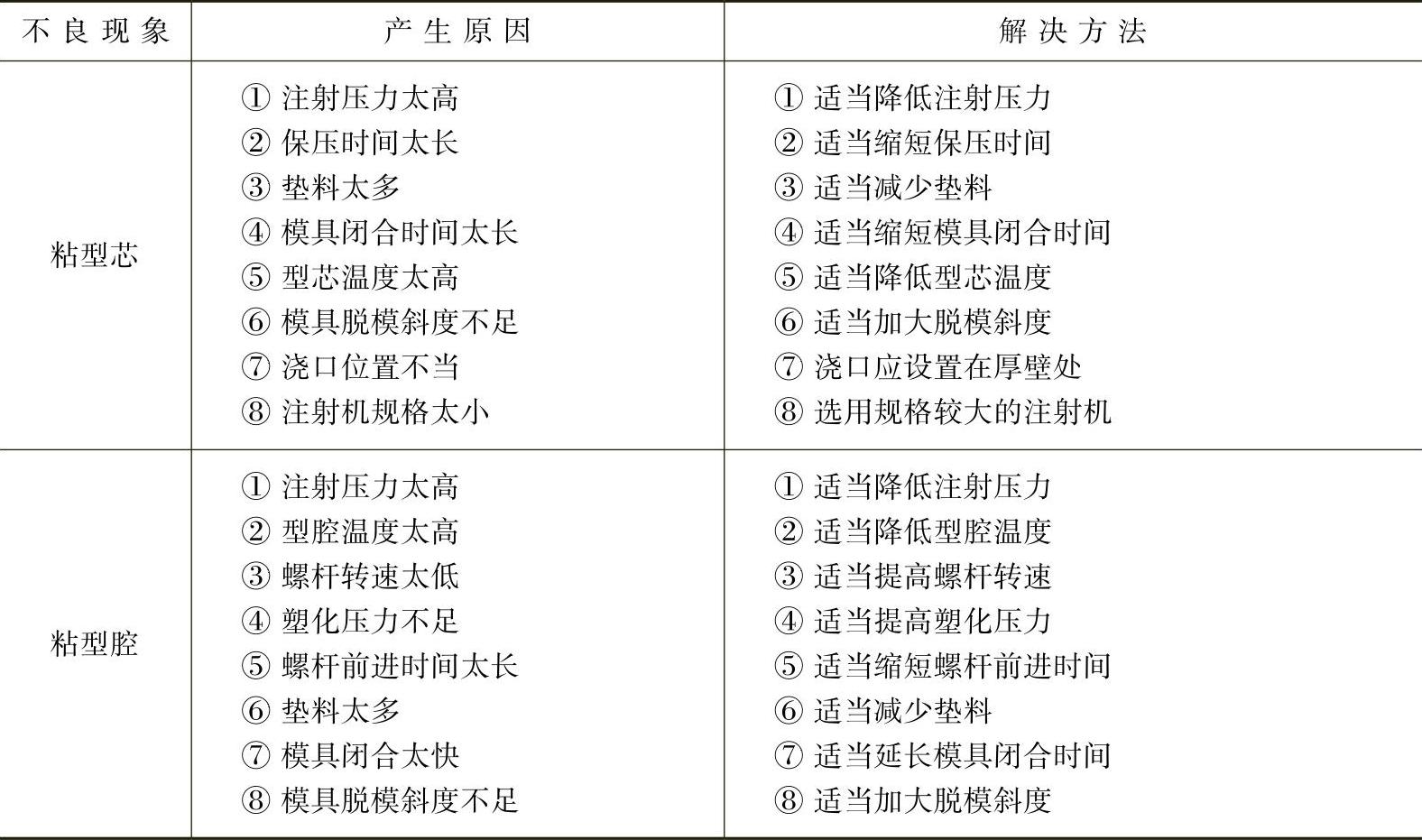

8.POM注射成型中出现的不良现象、产生原因及解决方法(见表4-45)

表4-45 POM注射成型时的不良现象、产生原因及解决方法

(续)

(续)

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。