聚甲基丙烯酸甲酯俗称有机玻璃,又称亚克力,英文名称Polymethylmethacry-late,简称PMMA。密度为1.18g/cm3。注射成型中常用的372有机玻璃是由甲基丙烯酸甲酯与苯乙烯单体(约85∶15)进行共聚而成的。如果在372有机玻璃中加入少量的丁腈橡胶(约5%)即可成373有机玻璃。

PMMA的最大特点是具有优良的光学特性,白光的穿透性高达92%;耐候性好,制品表面有光泽。此外,PMMA还具有耐腐蚀,绝缘性良好,综合性能优良等优点,因此广泛用于制造文具、装饰品、仪器仪表、影碟、光学透镜等产品。缺点是质脆,耐磨及耐热性差,易溶于有机溶剂,如作透光材料,其表面硬度稍低,容易擦花。

1.工艺特性

1)PMMA为非结晶型聚合物,热稳定性较好,不易分解。玻璃化温度(Tg)为105℃,熔融温度160℃,而分解温度高达270℃以上,成型温度范围较宽,工艺性较好。

2)PMMA粘度大,流动性比PS、ABS差,易发生填充不良、粘模、收缩、熔接痕等缺陷。因此必须采用高料温、高注射压力成型,其中注射温度的影响大于注射压力,故改善流动性,主要从注射温度着手。但提高注射压力,有利于改善产品的收缩率。

3)PMMA的成型收缩率较小,为0.2%~0.4%。制品冲击性差,耐磨性不好,易划花,易脆裂,成型时可通过提高模具温度,改善冷却过程来克服这些缺陷。

4)PMMA具有一定的亲水性,水分的存在使熔体出现气泡、膨胀,所得制品有银丝,透明度降低,有糊斑等,因此树脂在成型前必须干燥,使含水质量分数小于0.03%。

总的来说,PMMA宜高压注射,在不出现缺陷的条件下取高料温,高模温,以增加流动性,降低内应力,改善透明性及强度。

2.对成型设备的要求

PMMA成型时对设备要求不高,柱塞式和螺杆式注射机均可使用。因为其熔体粘度大,需要较深的螺槽和较大的喷嘴直径。喷嘴多采用直通式结构,直径通常取5~7mm,制品增大,直径也应增大(最大10mm),长度宜短不宜长;螺杆选用长径比(L/D)为(20~22)∶1的渐变型螺杆,压缩比(ε)一般为(2.3~2.6)∶1。如果对制品的强度要求较高,则要用较大长径比的螺杆实行低温塑化。针对PMMA有一定的亲水性,可在螺杆的前端采用混炼环结构。

目前市场上有成熟的PMMA塑化组件可供选择,例如对于透明镜片采用带屏障功能的螺杆,可以加强塑化效果;对于着色镜片使用销钉型螺杆或销钉型过胶头,加强混炼效果。

3.制品特点

PMMA的熔体粘度大,流动性较差,熔体的流动长度与壁厚之比为130∶1,故制品的壁厚不宜太薄,最好不要低于1mm(372为0.8mm),通常是在1.5~5mm之间选取。PMMA性脆易碎,为防止因脱模不佳或使用不当而引起开裂,要求制品设计中避免缺口或尖角的存在,对于厚薄连接处要用圆弧过渡。

4.模具结构

1)PMMA的成型收缩率较小(0.2%~0.4%),需要较大的脱模斜度,一般情况下,型芯部分的脱模斜度为30′~1°,型腔部分为35′~1°30′,对于稍复杂的制品其脱模斜度应加大。

2)模具浇注系统表面应光洁,流道和浇口应尽量宽大,对于壁厚小于4mm的制品,流道直径应为6~8mm;壁厚大于4mm的制品,流道直径应为8~12mm。浇口的设置应避免产生料流痕迹,浇口凝料要有利于去除而不伤及本体,同时还要有益于熔体流动并减少内应力,一般选用薄而宽的浇口,扇形浇口的深度应为0.7t至0.9t(t为制品壁厚度),针形浇口的直径应为0.8~2mm,低粘度的应选用较小的尺寸,浇口的整体长度不要超过50mm。

3)为了能及时排除型腔内的空气以及熔体挥发出的气体,减少制品中出现熔接痕的可能性,在模具中应考虑开设深度为0.05~0.07mm,宽6mm的排气孔(槽)。

4)对于装饰类制品,多数采用推板脱模;对于需要用顶针的,必须满足平衡顶出的原则。

5)对于一模多腔的模具,其冷却水道的布置应尽可能平衡,否则可能很难保证每个制品质量的一致。

5.原材料处理

PMMA易吸附水分,加工前必须干燥。干燥条件为:干燥温度80~90℃,干燥时间2~4h,料层厚度30~40mm。在干燥处理过程中,除了严格控制干燥工艺防止颗粒粘连成块之外,还应注意干燥设备以及盛器的干净整洁,以免杂质尘埃混入而影响制品质量。经干燥后的颗粒应及时使用,以防物料重新吸湿。对暂时不用的物料,要用密闭容器储存,以防重新吸湿。

6.注射成型工艺条件

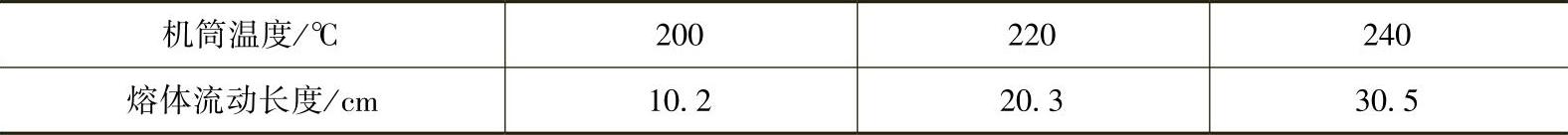

(1)机筒温度 PMMA为非结晶型聚合物,没有明显的熔点。成型温度范围较宽,可在160~270℃之间选取。同时温度的改变对熔体流动性的影响比较明显,见表4-16。由表可知,随着温度的升高,熔体流动长度明显增加,这对于薄壁、长流程及复杂制品的充模十分重要,但必须注意,在选用高料温时易使制品表面变色或模糊等。

表4-16 机筒温度与熔体流动长的关系

机筒温度设定的恰当与否可通过对空注射法进行观察判断:若熔体低速从喷嘴中流出呈“串珠状”,不透明,则表明料温太低;如果是呈不透明、模糊、有气泡、银丝的膨胀体,则可认为温度偏高或树脂内含水量过高。合适机筒温度下的料流应光亮、透明、无气泡。(https://www.xing528.com)

一般来说,在能够充满型腔的情况下,要求取略低一些的机筒温度,以减少可能出现的变色和对性能的影响。

(2)模具温度 模具温度是PMMA成型中的一个重要因素,模具温度的控制与制品的结构形状、使用要求以及材料本身有关。一般控制在40~80℃,最高不超过80℃。型腔、型芯各部分的温度差应控制在10℃以下。模具温度高,充模速度快,可减少熔接不良现象,改善制品的透明性,尤其可降低制品的内应力。但模温提高后,制品的收缩率会增加,容易引起制品凹陷,还会延长成型周期。

在实际生产中,除了因充模困难,改善熔接痕,防止收缩孔等需要适当增加模具温度外,大多是采取通水冷却的办法来控制模具温度。

(3)注射压力 虽然注射压力对PMMA熔体流动性的影响不如注射温度那么明显,但由于熔体粘度较大,流动性比较差,特别是形状复杂的制品,为克服熔体流动阻力和减少收缩凹痕与气泡等问题,需要较大的注射压力。注射压力的选择,首先是依据制品的壁厚情况予以初选,其次再根据成型中的实际问题进行调整。通常无浇口、易流动的厚壁制品所选取的注射压力为80~100MPa之间,而熔体流动较困难的制品所需的压力要大于140MPa,大多数制品的注射压力为110~140MPa。

(4)注射速度 可以采用快速注射,但要避免产生高度内应力,最好用多级注射,如慢-快-慢等。注射厚壁制品时,则采用慢速,一般采用中等速度注射。

提高注射速度有利于PMMA熔体的充模,但高速注射会使浇口周围模糊不清,制品的透光性降低,同时还增加了制品中的内应力,故一般情况下不采用高速注射。当浇口较小(大多为针形浇口)、充模困难、制品上熔接痕明显时,可选用较高的注射速度。

(5)成型周期 成型周期与制品的壁厚有关,由于PMMA的玻璃化温度较高(105℃),可以在较高温度下脱模而很少发生变形,所以成型周期一般都比较短,只有当模具温度过高时,周期才略有延长,故成型周期较短。

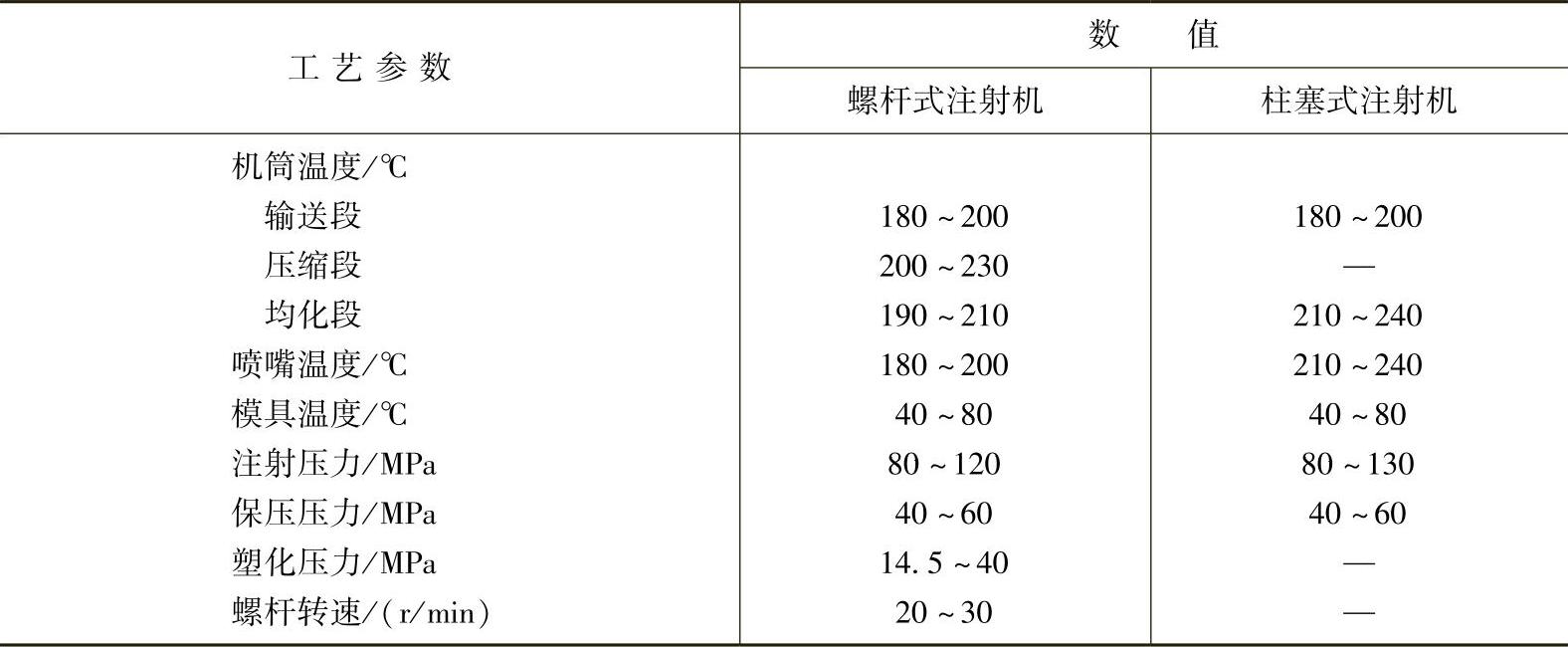

PMMA注射成型工艺条件见表4-17。

表4-17 PMMA注射成型工艺条件

7.注意事项

(1)整洁 与PS一样,在加工过程中要保持原料、环境、设备和模具的清洁,否则会因透明度变差而影响制品的质量,甚至报废。

1)原料的整洁。使用时应先将包装材料清理干净,再打开包装。对于使用剩余的原料注意妥善保管,以防因静电作用而污染材料或与其他材料混杂。

2)环境的整洁。除了操作人员应注意自身的整洁外,还应注意操作环境的整洁,如机床周围、操作台、制品堆放处以及颗粒盛放处等。在操作过程中,还应注意给料斗加盖。

3)成型设备的整洁 料斗和机筒应特别注意清洁。如果机筒内存留有其他物料时,首先将机筒清洗干净(清洗材料可用PMMA的再生料),当机筒内存留有PVC、POM等物料时,应注意先用PS等物料清洗机筒,其次再用PMMA再生料清洗,而不可用PMMA再生料直接清洗,这一点务必注意。

4)模具的整洁 模具中不允许有油污(如防锈油、切削油、润滑油等)存在,以免使制品出现开裂、糊斑等。要定期清理模具型腔表面的水垢,以免影响制品的光泽度,一般不推荐使用脱模剂。

(2)机器停工时段 材料不能在机筒中停留太久,若温度为260℃,滞留时间最多不超过10min,若温度为270℃,滞留时间不能超过8min。长时间停止操作,要将机筒温度降至170℃以下,避免熔体降解。

(3)再生料的利用 在要求不高的制品中回收料可以与新料混合后使用,其掺入的质量分数通常为新料的30%,掺混后的物料在成型加工之前必须进行干燥处理,干燥的工艺与纯新料相同。对于透明度要求较高的制品,原则上不允许使用再生料。

(4)制品的后处理 为减少内应力,制品都应进行后处理。后处理条件为:温度70~80℃,时间视制品壁厚而定,一般为4h,然后缓慢冷却至室温。

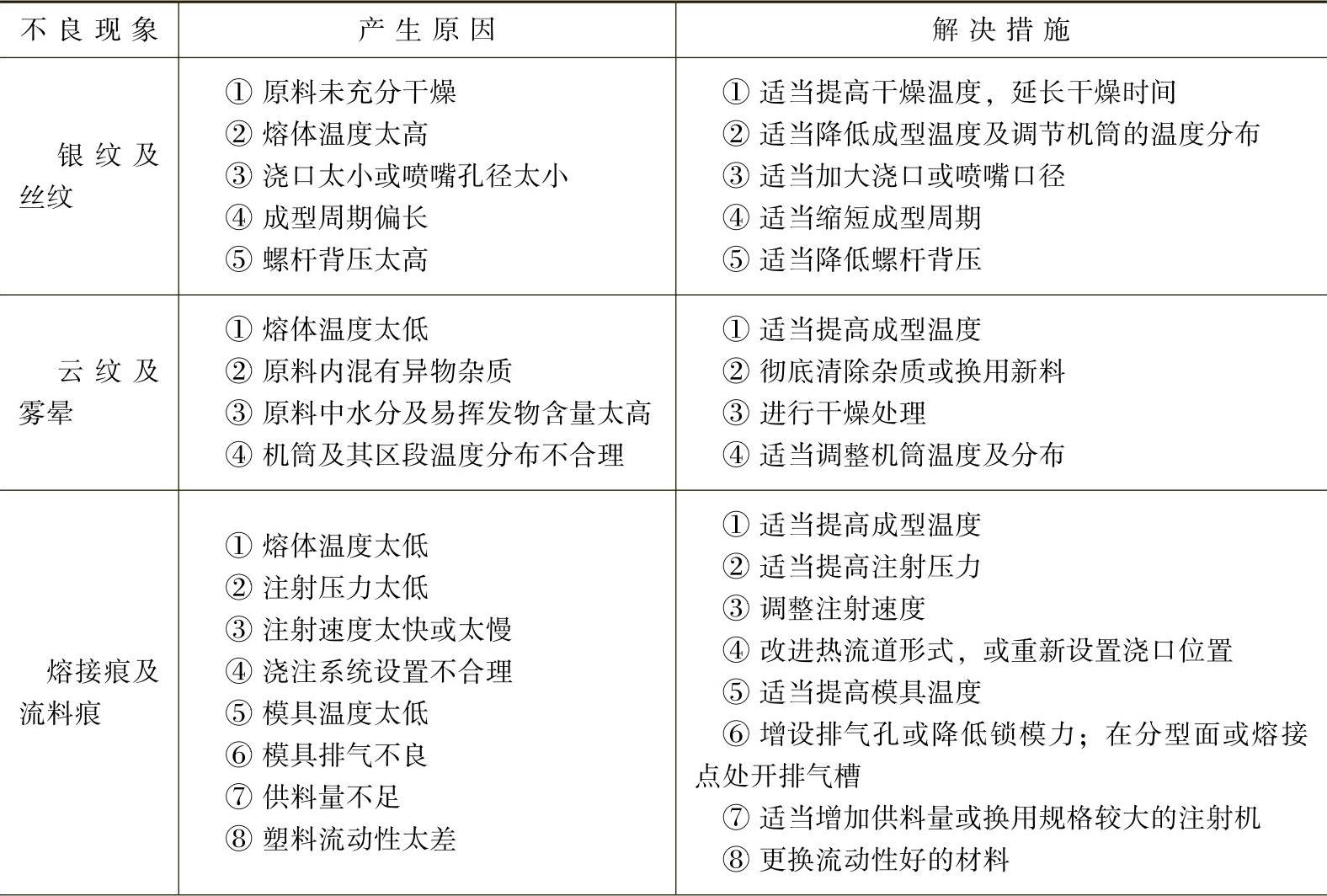

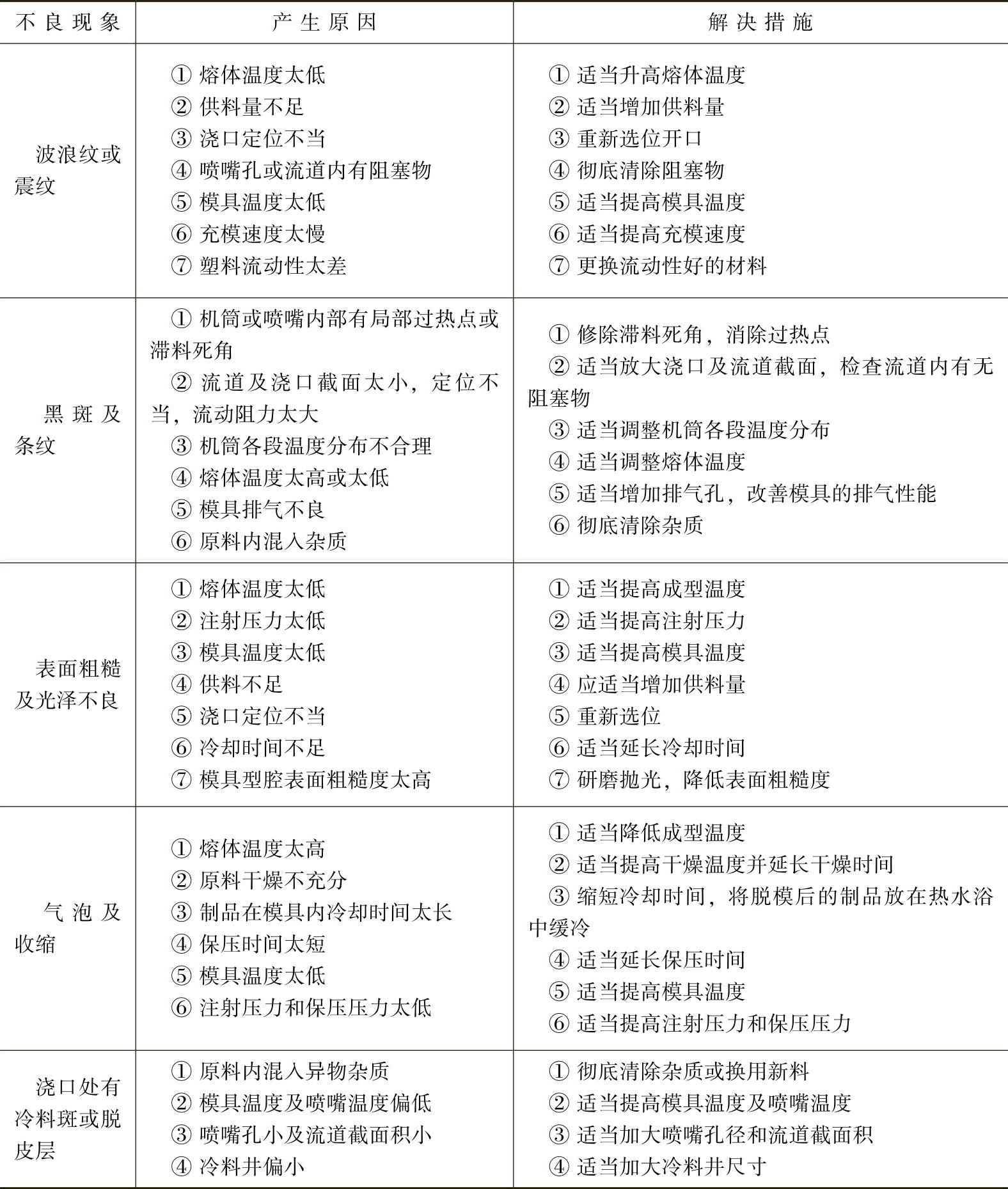

8.PMMA注射成型中常见的不良现象、产生原因及解决方法(见表4-18)

表4-18 PMMA注射成型中常见的不良现象、产生原因及解决方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。