ABS英文名称Acrylonitrile Butadiene Styrene,简称ABS,是由丙烯腈(A)-丁二烯(B)-苯乙烯(S)三元共聚而成的高聚物,属于非晶型材料,密度为1.02~1.06g/cm3,不仅具有较好的综合力学性能,而且耐热性、耐寒性良好,耐化学腐蚀,电性能良好,尺寸稳定性好,易加工性、染色性好等,用注射成型的方法可以生产冲击强度高,制品尺寸较稳定的工业产品,如机电产品,交通工业中的齿轮、叶片、轴承、仪表仪器的外壳,电视机外壳,冰箱内衬,纺织用各类管材及汽车零件等,可节约大量的金属材料,降低成本,实现以塑代钢,以塑代木。

由于三种单体的比例不同,可以得到不同用途和性能的ABS,主要有抗冲级、耐热级、阻燃级、透明级、增强级、电镀级等品种。

1.工艺特性

(1)结晶性ABS属于非结晶型聚合物,无明显熔点,热变形温度93~124℃,流动温度110~120℃,使用温度-40~100℃。由于其牌号、品种较多,在注射成型时应按品级的不同制订合适的工艺参数。一般情况下,ABS在160℃以上即可成型,在270℃以上才开始出现分解。

(2)熔体特性ABS的熔体粘度适中,流动性介于PS与PC之间,并且熔体的冷却固化速度比较快。熔体粘度对成型温度和注射压力都比较敏感,其中注射压力稍敏感些。因此在成型过程中常采用较高的注射压力以降低熔体粘度,提高充模性能。

(3)吸水性 根据ABS中组分的不同,吸水性有所差异,其范围在0.2%~0.5%之间,为了得到较为理想的制品,在成型加工之前需对原材料进行干燥处理,使吸水率降低至0.2%(质量分数)以下。

(4)收缩率 ABS的成型收缩率较小,一般为0.4%~0.7%,但易产生内应力,制品成型后应进行退火处理。

(5)热稳定性 在成型过程中,ABS的热稳定性较好,可供选择的温度范围较宽,不易出现降解或分解现象,但温度过高,有破坏ABS中橡胶相的倾向,故须注意。由于大分子中含有双键,ABS的耐候性较差,紫外线可引起ABS变色。

2.对成型设备的要求

ABS加工性能良好,对注射机无特殊要求。在实际生产中大多采用螺杆式注射机,这样可使物料塑化充分,制品质量好。在选用螺杆式注射机时应注意以下几点:

1)每次注射量应取设备最大注射量的50%~75%。

2)螺杆应选用单头、等距、渐变、全螺纹、带止逆环的螺杆。螺杆的长径比L/D为20∶1,压缩比为(2~2.5)∶1。如果采用色母粒或制品外观要求较高,可选用小一级直径的螺杆。锁模力按照4.7~6.2kN/cm2来确定,具体需根据塑料等级和制品要求而定。

3)喷嘴可选用敞开式喷嘴或延伸式喷嘴(其长度不超过150mm),避免采用自锁式喷嘴,以降低注射流程或引起物料变色。在喷嘴上还应有加热控温装置。

4)对于阻燃级ABS,要求设备做好防腐工作(如螺杆、机筒、喷嘴等部分),并要求控温系统工作灵敏。

3.制品特点

制品的壁厚与熔体的流动长度、生产效率以及使用要求等有关。ABS熔体的最大流动长度与制品壁厚之比约为190∶1,而这个数值又会因品级的不同而有所差异,因此ABS制品的壁厚不宜太薄,特别是需要作电镀处理的制品,壁厚要求略厚些以增加镀层与制品表面的粘附力。制品壁厚也不宜过厚,否则不仅会增加制品的成本,而且成型周期也较长,所得制品的收缩率明显增加。因此ABS制品的壁厚通常取1.5~5.0mm。

壁厚要均匀,尽量避免缺口与锐角,以防应力集中,在转角、厚薄连接处等部位采用圆弧进行过渡。

4.模具结构

(1)浇口与流道 可使用点浇口和热流道,为了使ABS熔体能尽快充满模具型腔的各个部分,要求流道的直径为6~8mm,浇口厚度为制品厚度的30%以上,平直部分(指将要进入型腔的部分)的长度约为1mm。浇口位置应根据制品要求和料流方向而定,对于需作电镀处理的制品,浇口位置不能在电镀表面处。

(2)脱模斜度 制品的脱模斜度与成型收缩率有关,由于品级不同,制品形状不同以及成型条件的不同,成型收缩率有一定的差异,大致范围为0.3%~0.6%,有时可达0.4%~0.8%,因此ABS制品的脱模斜度可考虑为:型芯部分沿脱模方向为35′~1°,型腔部分沿脱模方向取40′~1°20′。对于形状较复杂,或带有字母、花纹的制品,其脱模斜度应适当增加。

(3)顶出要求 由于制品表面质量对电镀性能有较大的影响,表观上任何微小的伤痕都会在电镀后明显地显露出来,因此除了要求型腔内不允许有任何伤痕存在外,还要求顶出的有效面积要大,多根顶杆在顶出过程中的同步性要好,顶出力均匀。

(4)排气 为了防止在充模过程中出现排气不良,熔体灼伤,接缝线明显等问题,要求开设排气孔或排气槽,排气孔宽4~6mm,厚0.025~0.05mm。

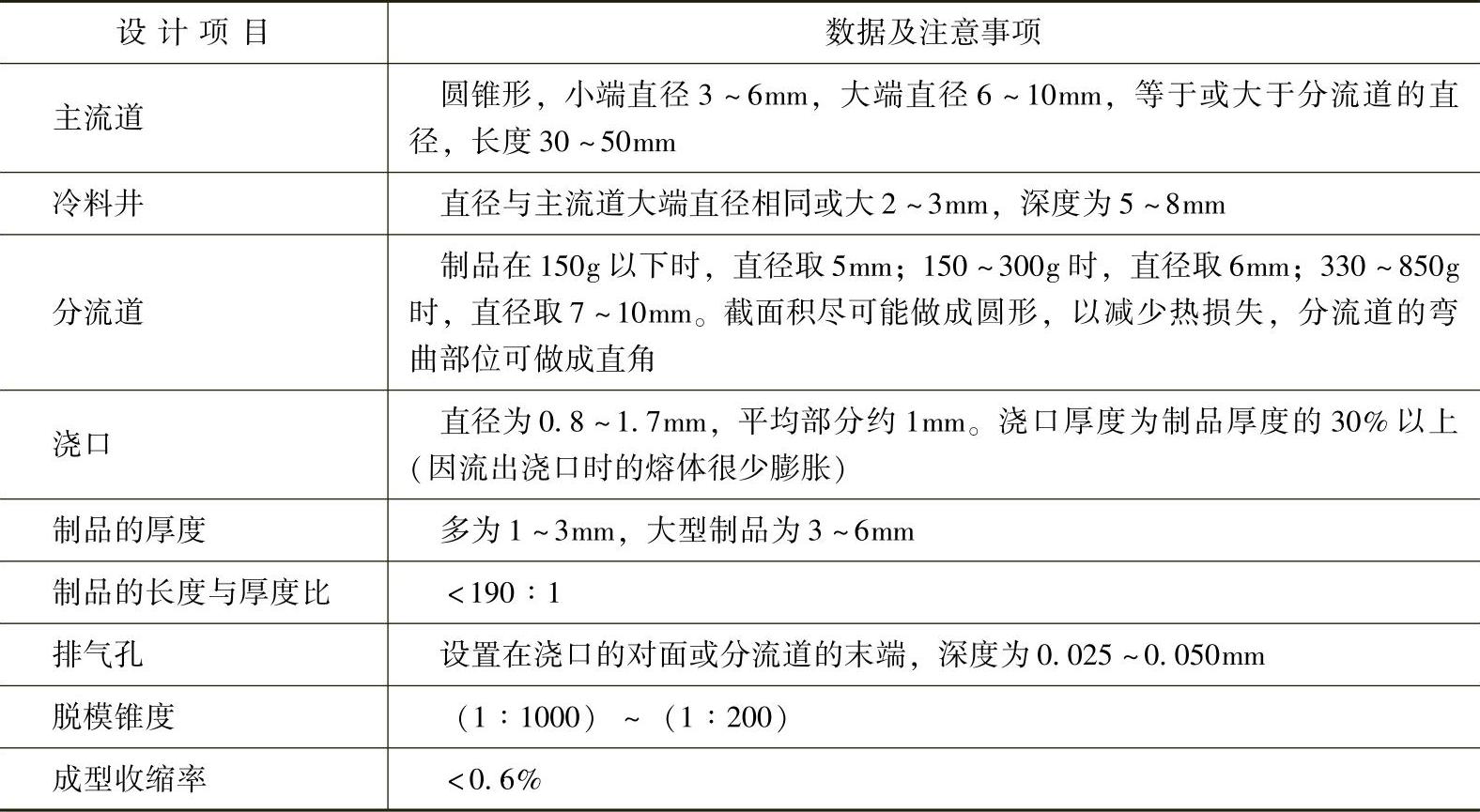

ABS模具设计的部分参考数据见表4-12。

表4-12 ABS模具设计的部分参考数据

5.原材料处理

ABS的吸水率大约为0.2%~0.8%,加工允许值为0.2%左右,因此对于包装严密、贮存得当,而制品要求又不太高的情况下,可以不经干燥处理即进行成型加工。若颗粒中水分含量超过规定值,则必须先经干燥处理方可成型。干燥条件为:干冬季节在75~80℃下,干燥2~3h(料层厚度25~40mm),夏季雨水天在80~90℃下,干燥4~8h。对于特殊品级的颗粒或制品有较高要求(如电镀制品)时,干燥条件为温度70~80℃,时间8~18h;对于含PC组分的耐热级ABS,干燥温度适当调高至100℃。

ABS染色性好,根据需要可采用浮染法或色母料法着色。原料中要加入紫外线吸收剂和抗氧剂,以提高耐老化能力。

6.注射成型工艺条件

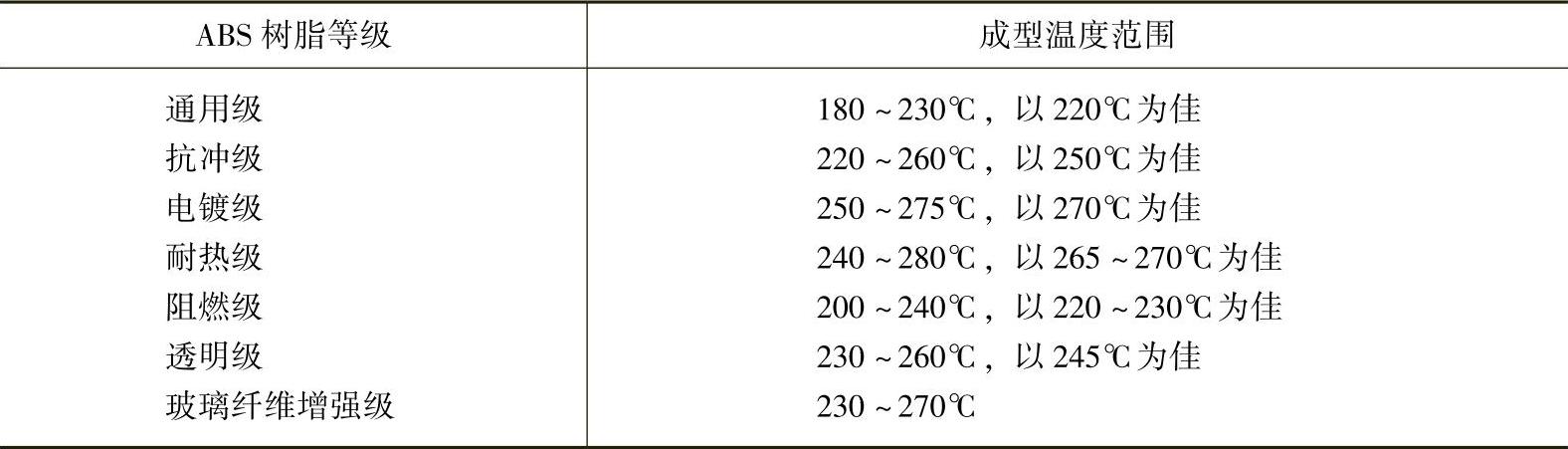

(1)注射温度 因ABS含有橡胶成分,过高的成型温度会引起橡胶分解,流动性降低。同时长时间的高温作用会造成降解、交联和炭化。所以成型时应严格控制温度在允许范围内。ABS树脂等级不同,成型温度也不同,耐热级、电镀级等品级树脂的加工温度可稍高些,而阻燃级、通用级及抗冲级等,加工温度应低些(见表4-13),对于表面要求高的制品,应采用较高的成型温度。(https://www.xing528.com)

表4-13 不同等级ABS树脂的成型温度

(2)模具温度 模具温度影响ABS制品的表面质量和内部残余应力。模具温度高,熔体充模容易,制品表观好,内应力小,同时对制品的可电镀性也有所改善或提高,但制品的成型收缩率大,成型周期长,脱模后易变形等。对于一般要求的制品,模具温度可控制在40~50℃;对于表观和性能要求都比较高的制品,模温可控制在60~70℃。而且模温要均匀,要求型腔与型芯之间的温度差不超过10℃。对于深孔制品或形状较为复杂的制品,要求型腔温度比型芯温度略高一些,以利于制品的顺利脱模。在注射大的、结构复杂的、薄壁制品时,应考虑专门对模具加热。

(3)注射压力 ABS的熔体粘度比聚苯乙烯或改性聚苯乙烯的高,所以在注射时采用较高的注射压力。当然并非所有ABS制品都要施用高压注射,对小型、构造简单、厚度大的制品可以用较低的注射压力,一般控制在60~120MPa;壁薄、流道较长,流动阻力大时,注射压力可高至130~150MPa。提高注射压力可增加ABS制品的表面光泽度,但过高的注射压力容易造成制品脱模困难或脱模损伤,还可能给制品带来较大的内应力。在实际生产过程中,螺杆式注射机常选用的注射压力在100MPa以下,而柱塞式注射机一般在100MPa以上。

(4)保压压力 保压压力大小往往决定了制品的表观质量及银丝状缺陷的程度。压力过小,塑料收缩大,与型腔表面脱离接触的机会大,在热的气氛下使制品表面雾化;压力过大,塑料型腔表面摩擦作用强烈,容易造成粘模。所以要调配好保压压力和保压时间。保压压力不宜过高,为注射压力的30%~60%,使用螺杆式注射机一般采用30~50MPa,而柱塞式则需60~70MPa以上。若保压压力过高,会使制品内应力增大。保压时间相对较短。

(5)塑化压力 塑化压力为5~15MPa,如果塑化压力太低,熔体中裹入的空气会造成焦化(在制品内有灰黑纹路)。

(6)注射速度 ABS的注射成型采用中等注射速度效果较好。若注射速度慢,制品表面会出现波纹,熔接不良等缺陷;若注射速度快,可使充模迅速,但易出现排气不良,表观粗糙度不佳等情况,同时还会使制品的拉伸强度和伸长率下降。在生产过程中,除了充模有困难需用较高的注射速度外,一般都选用中、低注射速度,最好采用分级注射,以获得较好的表面光泽,并且熔合缝小,熔合缝强度高。

(7)成型周期 总成型周期通常在80s以下,较其他塑料短10%~20%。

(8)螺杆转速 最大螺杆转速60r/min,尽量采用较低的螺杆转速,只要能在冷却时间结束前完成塑化过程即可。

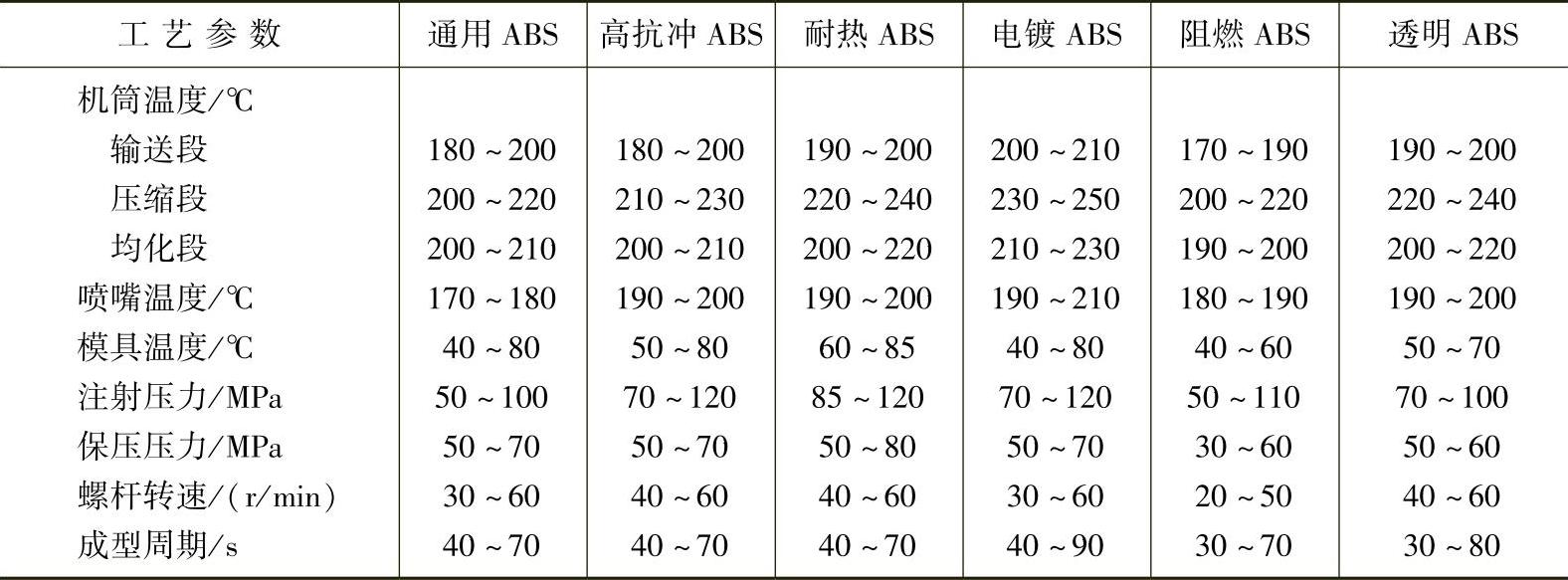

不同等级的ABS注射成型工艺条件见表4-14。

表4-14 不同等级的ABS注射成型工艺条件

7.注意事项

(1)开机与停机 在ABS塑料的开机或停机时,除了阻燃级ABS有严格的要求之外,其他品级的ABS与大多数塑料一样,无特殊要求。阻燃级ABS在开机或停机过程中,为了防止阻燃剂发生分解,要求开机时,应先对机筒进行清洗(用通用级ABS),然后再行加工。对于需作20min以上的停机时,在停机前须一方面将机筒温度降低至100℃以下,另一方面排空机筒内的物料,并用通用级ABS清洗机筒后方可停机。

在265℃温度下,物料在机筒内停留时间最多不能超过5~6min;温度为280℃,则物料在机筒内停留时间就不能超过2~3min;有些ABS制品在刚脱模时并无问题,但过一段时间后会产生褐色或黄色条纹,这可能是由于机筒过热或物料在机筒内滞留时间过长引起的。

(2)再生料的利用 对于干净、无杂质、无分解物存在的ABS再生料,可以与新料混合后使用,混合比例一般不超过新料的25%,以免影响性能。对于再生次数较多(指5次以上)或添加着色剂的再生料,一般不要与新料混合使用,防止造成色差。电镀级ABS不能使用再生料。混合后的物料,须按规定进行干燥处理,然后方可成型加工。

(3)制品后处理 ABS制品中也存在内应力,只是在一般情况下很少发生应力开裂。因此当制品使用要求不高时,可不必进行热处理;如果制品使用要求较高(电镀级制品),则须将制品放入温度为70~80℃的热风循环烘箱中,处理2~4h,然后缓慢冷却至室温。

ABS制品内应力大小的检验方法为:将制品浸入冰醋酸中,5~15s内出现裂纹,则说明制品内应力大,若2min后无裂纹出现,则表明制品的内应力小。

(4)清理模具 成型耐热级或阻燃级材料时,生产3~7d后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气装置。

(5)其他 由于ABS的加工温度较高,对各种工艺因素的变化比较敏感,所以机筒前端和喷嘴部分的温度控制十分重要。试验证明,这两部分温度的微小变化都将在制品上反映出来。温度变动过大,将会带来熔接缝、光泽不佳、飞边、粘模、变色等缺陷。

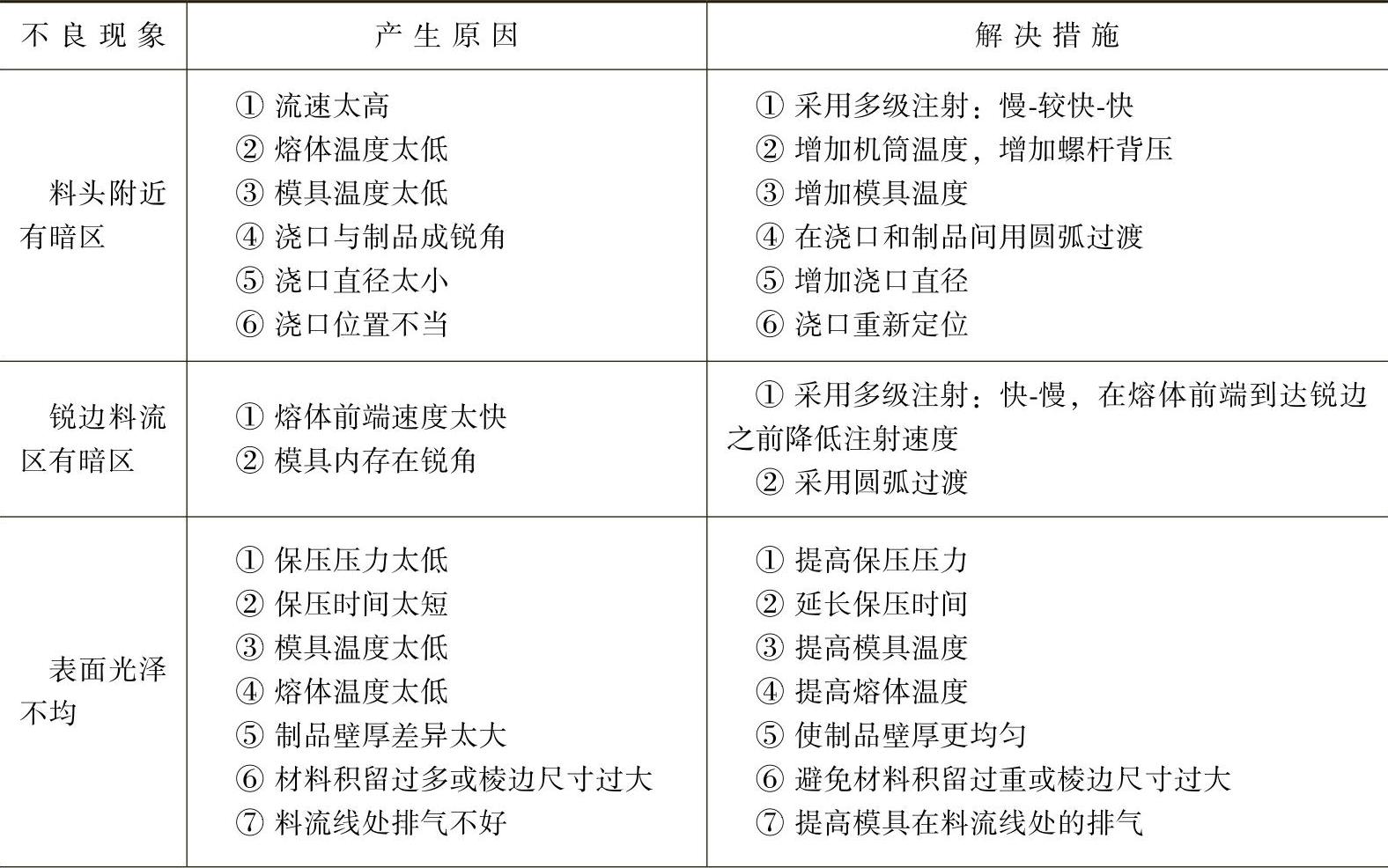

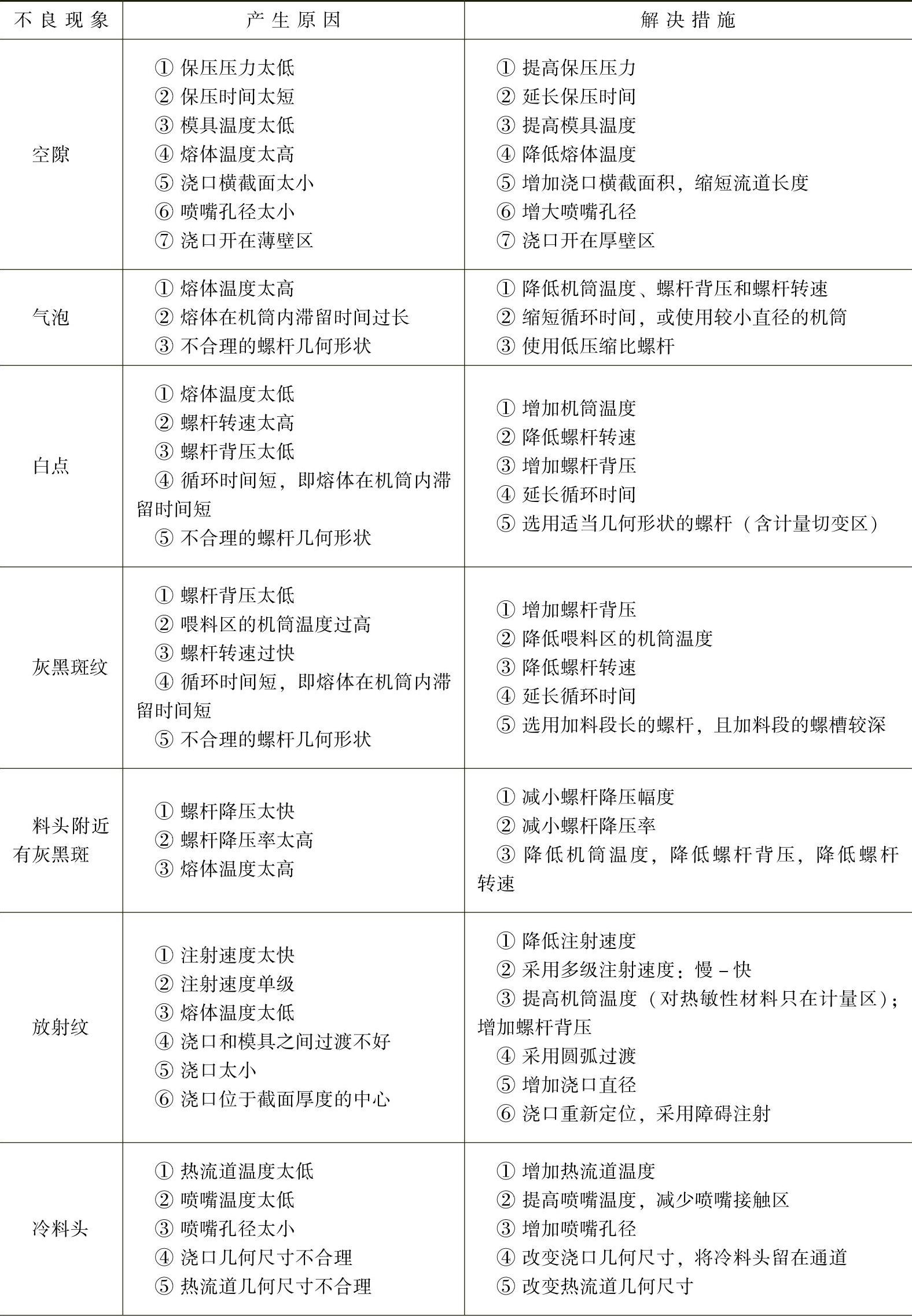

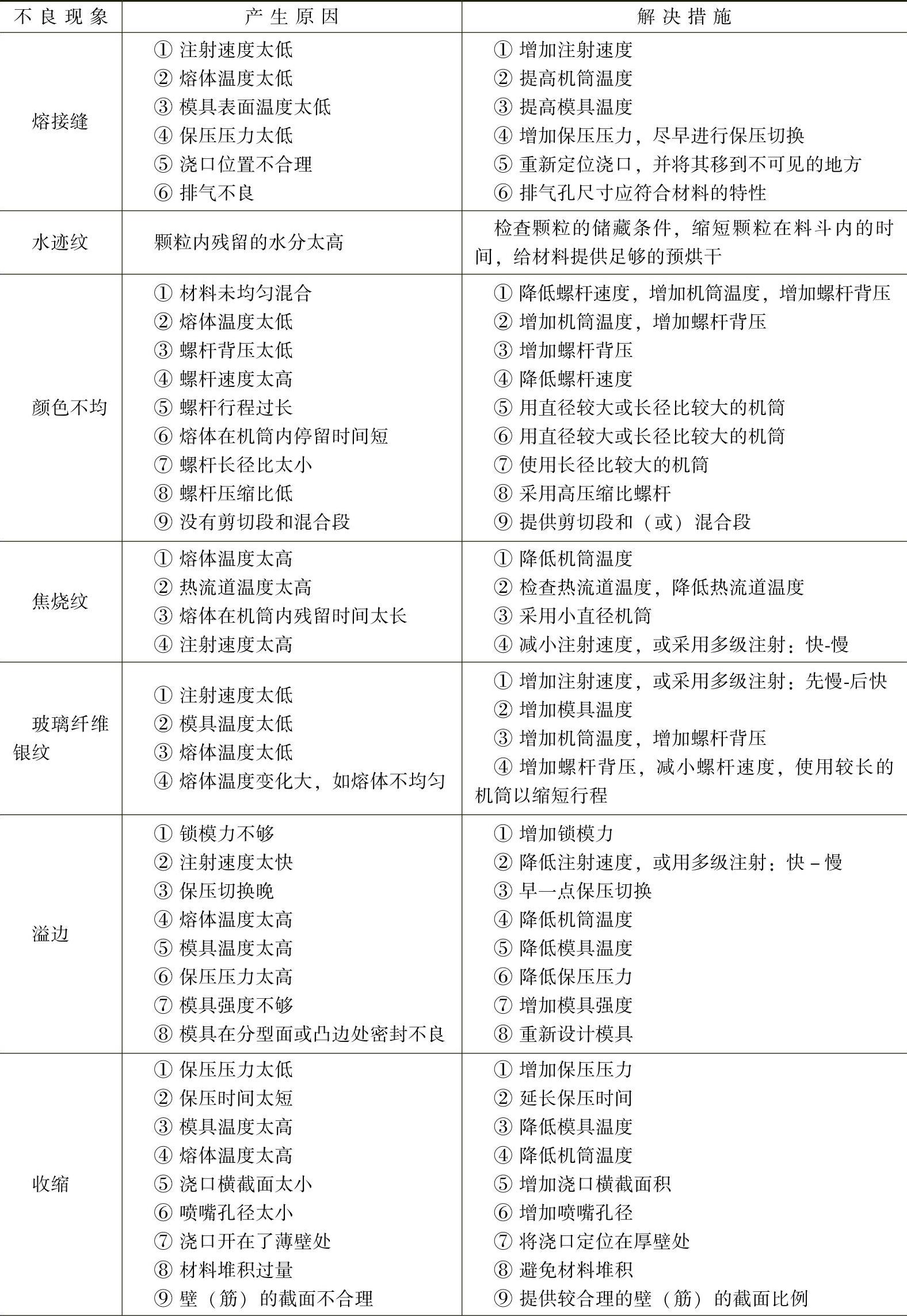

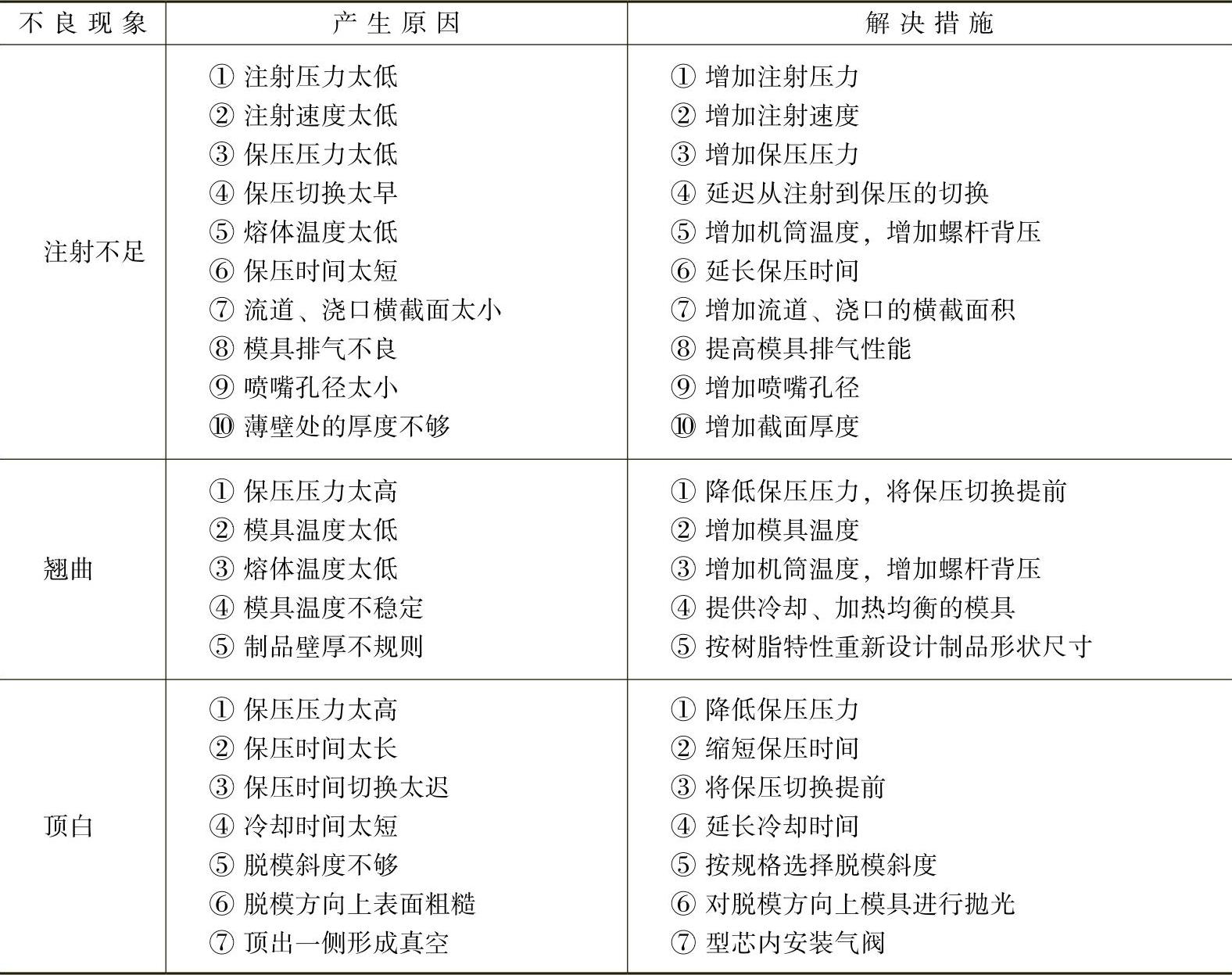

8.ABS注射成型中常见的不良现象、产生原因及解决方法(见表4-15)

表4-15 ABS注射成型中常见的不良现象、产生原因及解决方法

(续)

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。