聚苯乙烯英文名称Polystyrene,简称PS,是无色透明且具有玻璃光泽的非结晶型聚合物,密度为1.05g/cm3。PS流动性好,易加工,着色力强,耐水,尺寸稳定性好,电性能优良,价廉,广泛用于制造光学仪器仪表、电器零件、装饰、照明、餐具、玩具及包装盒等。但PS制品性脆易裂,冲击强度低,耐热性差(60~80℃),不耐苯、汽油等有机溶剂。

HIPS为PS的改性材料,分子中含有5%~15%(质量分数)的橡胶成分,其韧性比PS提高了4倍左右,冲击强度大幅度提高。它具有PS易成型加工、着色力强的优点。HIPS制品不透明。HIPS吸水性低,加工时可不预先干燥。

1.工艺特性

(1)结晶性 PS为非结晶型塑料,无明显熔点,熔融温度范围较宽,热稳定性好,在95℃左右开始软化,在190℃成为熔体,在270℃以上开始出现分解。成型加工温度一般为185~215℃。

(2)熔体特性 熔体粘度适中,流动性好,易成型。熔体粘度对温度和剪切速率都比较敏感,在成型时,无论是增加注射压力还是提高机筒温度,都会使熔体粘度显著下降。

(3)吸湿性 PS的吸湿性小,含水质量分数一般为0.01%~0.03%,成型中所允许的水分含量通常为0.1%,因此成型前无须干燥。

(4)收缩率 成型收缩率小,约为0.5%~0.8%,有利于成型尺寸精度较高和尺寸较稳定的制品,但热胀系数大,易产生内应力,制品中不易带金属嵌件,如有嵌件应预热。

(5)比热容低 PS比热容低,加热流动和冷却固化速度快,故其塑化时间和冷却时间都较短,成型周期短。

(6)其他 由于PS的MFR较大,流动性好,宜用高料温和高模温以及低注射压力;延长注射时间有利于降低内应力,防止缩孔、变形。

HIPS分子中含有5%~15%的橡胶,在一定程度上影响了其流动性,注射压力和成型温度都宜高一些。其冷却速度比PS慢,故需足够的保压压力、保压时间和冷却时间。成型周期会比PS稍长一些,其加工温度一般为190~240℃。HIPS制品中存在一个特殊的“白边”问题,可以通过提高模具温度和锁模力,减少保压压力和时间等办法来改善。

2.对成型设备的要求

可用柱塞式注射机或螺杆式注射机。用螺杆式注射机时,螺杆的结构形式选用渐变型螺杆较好,当然,注射机配备的通用型螺杆也可应用。注射喷嘴多采用直通式或延长式喷嘴,带单向阀。

3.制品特点

制品壁厚应在1.0~4.0mm范围内,当壁厚小于0.8mm时,熔体的流动就有困难,易出现制品填充不足的现象。壁厚尽可能均匀,同时不允许有缺口、尖角等存在;对于厚薄相连处,要求用较大的圆弧进行过渡连接,以免因这些部位应力集中而发生开裂。制品中不宜带有金属嵌件,否则当环境温度有所变化时,制品极易出现应力开裂现象,进而破坏制品的实用性。

4.模具结构

1)聚苯乙烯制品弹性小,硬度大,脱模困难,因此加工模具时,对尺寸精度、配合精度和表面粗糙度都有较高要求。

2)PS的成型收缩率为0.5%~0.8%,需考虑选用适当的脱模斜度。通常型腔部分的脱模斜度为0.5°~1.5°,型芯部分为0.5°~1.0°,对于形状复杂的制品可放大到2°。

3)为了防止制品因脱模不良而出现开裂、内应力增加等问题,除了选择合理的脱模斜度外,对顶出结构也有一定的要求,即要有较大的顶出有效面积和良好的顶出同步性。

4)可用各种形式的浇口,浇口与制品圆弧连接,以免去除浇口时损坏制品。

5)模具中流道长度与制品壁厚之比为200∶1左右。

6)排气孔、槽的深度应控制在0.03mm以下。

5.原材料处理

PS树脂的吸水率很低,为0.01%~0.03%,成型前不必干燥处理。若原料含水质量分数超过0.1%时,应在70~80℃的热风循环烘箱中干燥2~4h。

原料可用浮染法或色母料法着色。按比例将染料或色母料加入粒料中,搅拌混合均匀。如用柱塞式注射机注射加工,为避免色差,应先把混合均匀的配色料挤出造粒后再注射成型。

6.注射成型工艺条件

(1)机筒温度PS的注射温度可在较宽的范围内选取,但如果注射温度过高会降低制品的力学性能,而过低又会影响制品的透明度,因此一般机筒温度可控制在180~245℃之间。喷嘴温度一般在170~190℃之间。(https://www.xing528.com)

(2)模具温度 为减小内应力,往往需要较高的模具温度,使熔体缓慢冷却,取向的分子得到松弛,如在加工厚壁或使用要求较高的制品时,常将模具温度控制在50~60℃,型腔和型芯各部分的温差不大于3~6℃。但模温高会延长成型周期,降低生产效率。因此对于一般的制品,则采用低模温成型,模具通冷水冷却,然后用热处理的办法减小或消除内应力。

(3)注射压力 PS的注射压力可在60~150 MPa范围内选取。一般来说,大浇口、厚壁制品的注射压力可低些,约60~80MPa;而薄壁、长流程、形状复杂制品的注射压力则应高些,通常要在120MPa以上。

(4)保压压力 取注射压力的30%~60%,保压时间相对较短。

(5)塑化压力 5~10MPa,塑化压力太低,熔体中易产生气泡(制品中有灰黑纹路)。

(6)注射速度 由于较高的注射速度不仅会使型腔内的空气难以及时排出,而且还会使制品的表面光洁程度及透明性变差,冲击强度下降,内应力增加,因此成型时应尽量采用较低的注射速度,最好采用变速注射,在速度逐渐减小后结束充模。

(7)螺杆转速 允许高螺杆转速(最大线速度为1.3m/s),但是为了获得良好的塑化效果,塑化过程应缓慢。

(8)成型周期 PS的比热容较小且无结晶,加热塑化快,塑化量大,熔体在模具中固化快,因此PS注射周期短,生产效率高。

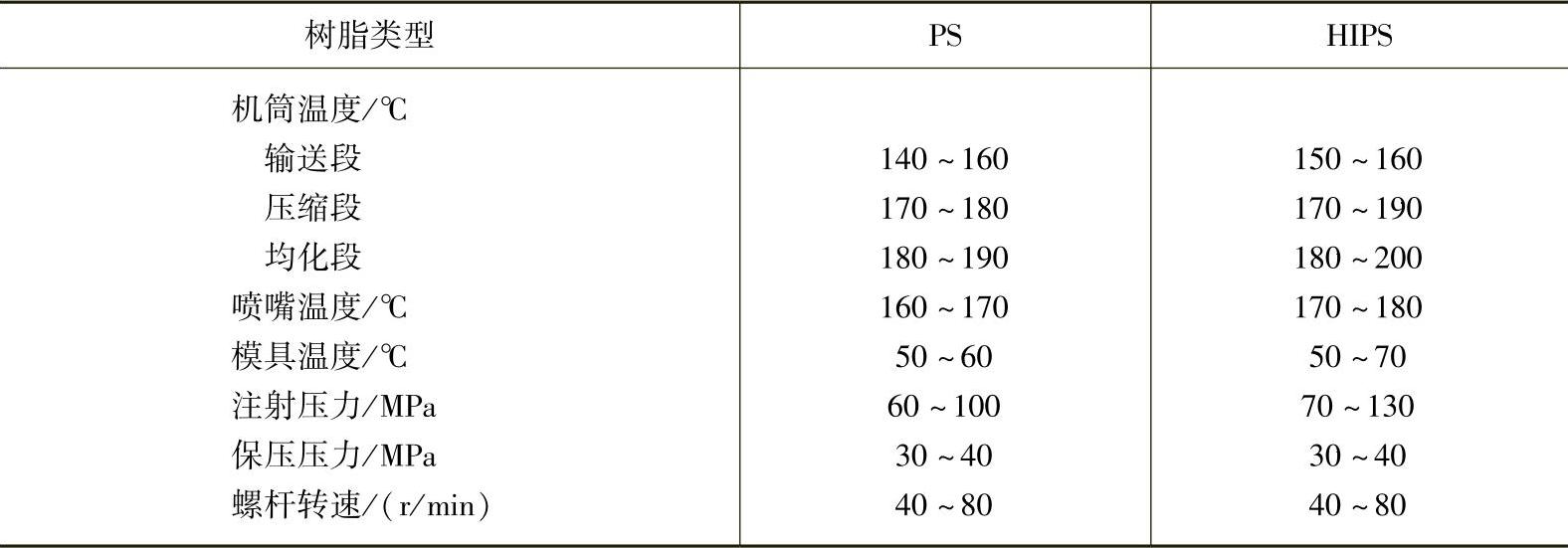

PS的注射成型工艺条件见表4-10。

表4-10 PS的注射成型工艺条件

7.注意事项

(1)清洁要求 为了得到透明性较好的聚苯乙烯制品,在成型中必须注意以下几点:

1)树脂颗粒必须干净整洁。为防止因静电吸尘作用,使尘埃附着于颗粒表面,进而影响制品的光学性能,要求在打开包装物之前注意做好包装物外表、周围以及盛器的清洁工作,同时操作者也应注意自身的清洁。对于已打开包装的颗粒,要注意检查,确保树脂颗粒清洁无杂质;对于剩余的颗粒应仔细封装,为再使用创造便利条件。

2)设备必须干净整洁。对聚苯乙烯来说,无论是料斗还是机筒内,或是喷嘴中都不允许有其他树脂存在,否则会影响制品的透明性或其他性能。因此要尽可能采用专用设备进行加工,或采用专用机筒、螺杆、喷嘴。否则必须采用拆洗法或用树脂进行清洗机筒。清洗树脂可用聚苯乙烯再生料,待机筒内其他物料排除干净后,再用新料清洗数次。此外,由于料斗闸门处往往易被忽视,故对此部位最好采取卸下来的办法清洗干净。

3)模具部分的整洁。由于油脂类(如切削油、润滑油、防锈油等)的存在不仅会影响聚苯乙烯制品的透明度,而且还易使制品产生开裂,故要求在成型之前对型腔、流道、成型孔根部、转角处、分型面、顶杆、顶板等各部分擦洗干净。

(2)再生料的使用 对于未受污染的聚苯乙烯再生料可与新料混合后使用,其使用量通常控制在新料的15%~30%,对于要求不高的制品,比例可适当放宽,可达50%左右。但需注意多次反复地再生会导致聚苯乙烯变色降解。

(3)脱模剂 由于脱模剂的存在将影响聚苯乙烯制品的透光率,增加制品的内应力,故一般不推荐使用脱模剂,即使要用其量也甚微。

(4)制品的后处理 聚苯乙烯制品的后处理可在空气或水中进行。后处理的工艺条件视制品厚度而定,当制品壁厚≤6mm时,处理温度为60~70℃,处理时间30~60min;当制品壁厚>6mm时,处理温度为70~78℃,处理时间120~300min,然后缓慢冷却至室温。

聚苯乙烯制品中应力的大小可通过偏振光透视,或极性溶剂浸渍试验(以煤油为介质)进行检验。

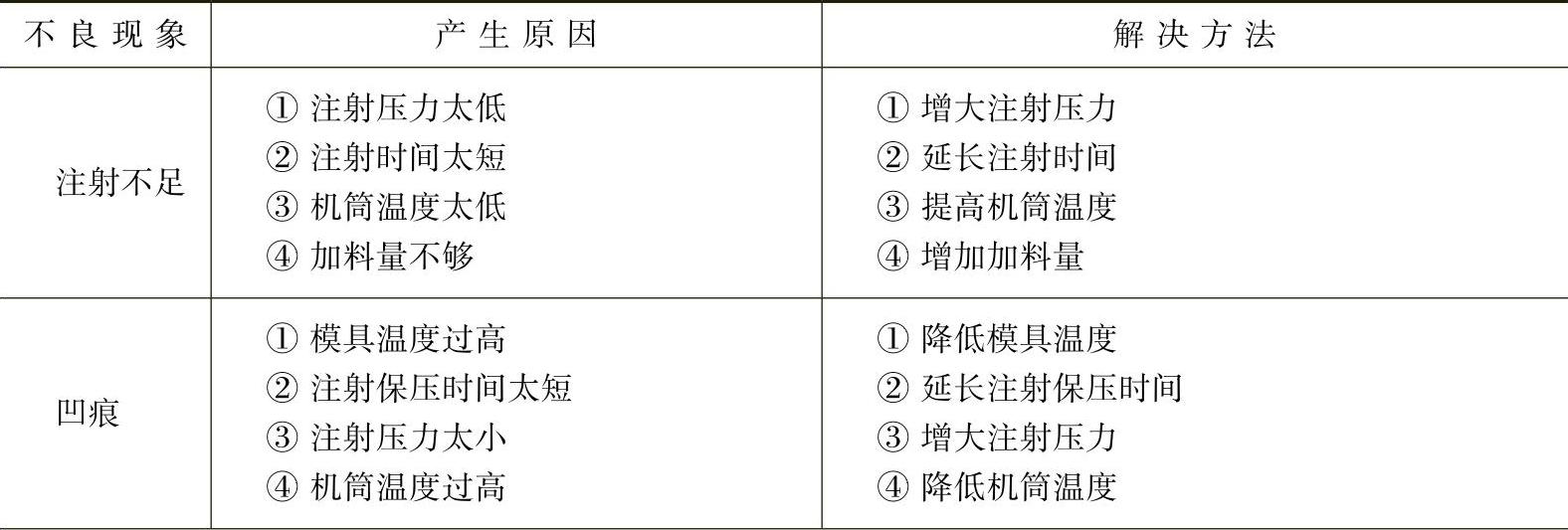

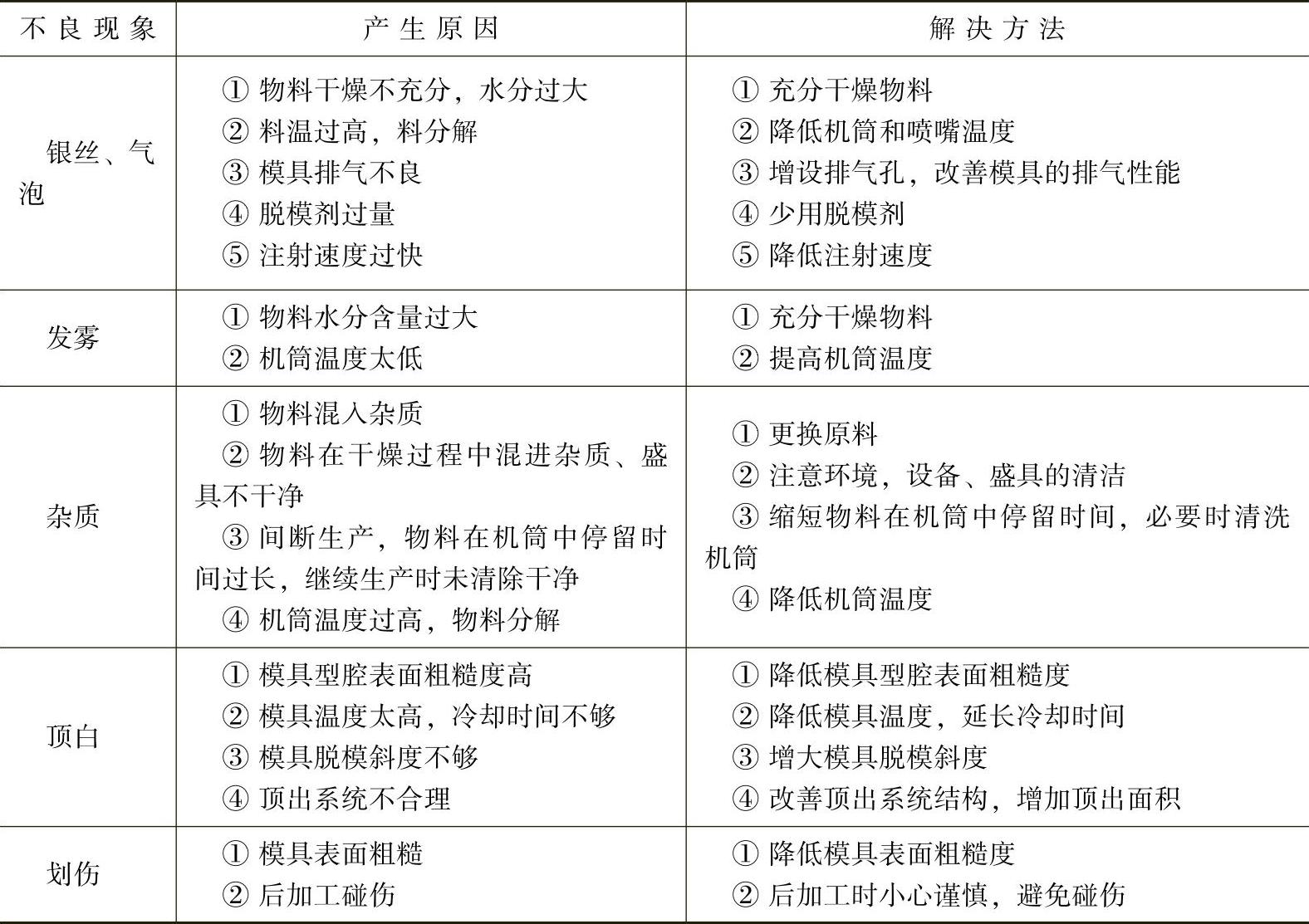

8.PS注射成型中常见的不良现象、产生原因及解决方法(见表4-11)

表4-11 PS注射成型中常见的不良现象、产生原因及解决方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。